湿法冶金处理含砷固废的研究进展

石靖, 易宇, 郭学益

(1.中南大学冶金与环境学院,长沙 410083;2.中国有色金属工业清洁冶金工程研究中心,长沙 410083)

在自然界中,除了极少数砷以游离态的形式存在外,主要以砷酸盐、硫化物等化合物的形式与其他矿物共存,目前已探明的有200多种矿物[1],如含砷黄铁矿、白砷矿、含砷脆硫铅锑矿、毒石等.由于人们对这些含砷矿物的采矿、选冶等矿业生产活动,使砷以废气、废水、废渣等“工业三废”的形式进入生物圈,从而对人类及动植物的生存环境造成影响.

砷(As)是一种公认的致癌物质,被国际癌症研究组织列为I类致癌物[2].砷化合物形式及其价态对人体的毒性大小[3]基本符合如下规律:无机砷>有机砷,三价砷>五价砷>砷单质.由于砷单质不溶于水和非氧化性酸,因此其毒性极低[4].但是,砷的化合物都是剧毒的,世界各国对饮用水中砷的最大允许量有严格限制.世界卫生组织规定饮用水中砷含量不得超过10μg/L[5],美国国家环境保护局在2002年也将相应标准从50μg/L降至10μg/L[6].2007年7月,我国开始实施的新版 《生活饮用水卫生标准》(GB5749-2006),将生活饮用水中的砷含量由原来的0.05 mg/L降至0.01 mg/L[7].因此,冶炼过程所产生的含砷固废的处置问题得到了全世界的广泛关注[8].含砷固废产生量巨大,以Cu冶炼厂产生的含砷烟尘为例,每生产1 tCu会产生0.04 t的含砷烟尘,2014年我国Cu产量达到796万t,那么,2014年我国仅在铜冶炼过程产生的含砷烟尘就高达31.84万t.因此,如何有效治理含砷固废,实现含砷固废资源化利用及无害化处理亟待研究.

1 含砷固废的来源

含砷固废主要来自3个方面:①单独砷矿冶炼过程产生的含砷尾矿,如雄黄生产尾渣;②重金属冶炼过程中产生的固体废物.一般选矿法不能将与重金属矿物中伴生的砷完全除去,因此,会有部分的砷进入冶炼过程中,随后进入冶炼尾渣或冶炼烟尘等;③在冶金化工过程中,约有30%的砷进入废水或废气中[1],处理含砷废水时会产生大量的沉砷渣.

这些含砷固废由于产生的冶炼环节不一样,其中砷的形态也不同.含砷烟尘中的砷主要以砷的氧化物的形式存在,少量以砷酸盐或金属砷等形式存在.而含砷冶炼尾渣以及废水或废酸沉渣中主要以砷酸盐、硫化物等形式存在.

2 含砷固废的处理研究进展

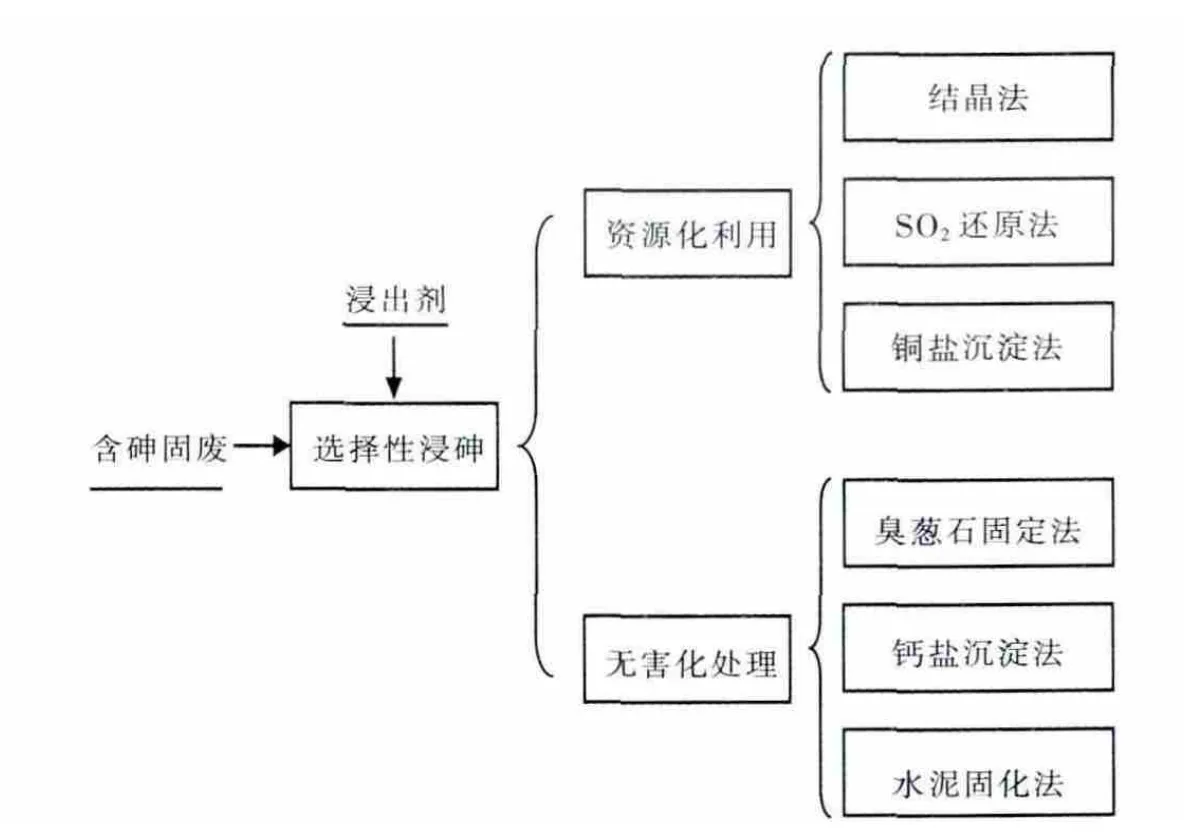

含砷固废的处理可分为传统火法处理和湿法处理工艺[2,4,8].传统火法处理工艺是用氧化焙烧、还原焙烧和熔炼等方法,利用砷化合物高温易挥发的特点,将砷以白砷的形式分离回收,该工艺具有工艺成熟、适应性强、流程短等优点,但是由于此工艺对环境污染严重,生产环境恶劣,限制了其应用.湿法处理工艺总体上可以分为2个阶段:选择性浸出和砷的最终处置.一般是将含砷固废进行选择性浸出脱砷,然后再经过砷的资源化利用或无害化处理工序,实现含砷固废有效利用或无害化处理[8],流程如图1所示.砷的资源化利用是将浸出液中的砷转化成可以用于生产过程中的产品,其中以As2O3为主,其次是砷酸钠、砷酸铜等.砷的无害化处理是一种将浸出液中的砷转化成自然界中可以稳定存在的含砷化合物,或者通过添加其他稳定剂(如水泥)将砷固定,从而不影响人类生活环境的处理方法.

图1 含砷固废湿法处理流程

2.1 含砷固废的脱砷技术研究进展

2.1.1 热水浸出

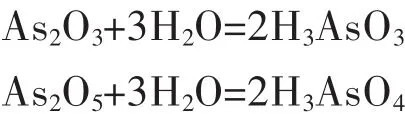

热水浸出是利用含砷烟尘中的砷的氧化物在水中的溶解度随温度的升高而增大,而其他重金属和非金属物质不溶或少量溶解,从而实现砷与其他重金属离子的分离,达到除砷的目的.反应原理如下:

戴学瑜[9]采用了热水浸出的方法处理锡冶炼过程产生的高砷烟尘,该工艺包括“沸水浸出-溶液净化-脱色处理-真空蒸发结晶-干燥”5个步骤,设备采用微负压操作,产品采用湿式包装,无含砷物料的排放,且繁重操作工序采用自动化控制.覃用宁等[10]对朝鲜某冶炼厂的沸腾炉烟气洗水尘采用热水浸出,水浸溶液再经活性炭脱色后浓缩结晶、洗涤干燥后,得到含As2O399.06%的白砷,但是浸出渣中含砷仍高达6.96%.

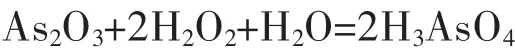

蒋学先等[11]研究了用双氧水氧化浸出分离高砷锑烟尘中的砷锑.由于As2O5易溶于水形成H3AsO4,而As2O3溶解度较小,故加入氧化剂(H2O2)将三价砷氧化成溶解度大的五价砷,从而实现砷与锑的分离.反应式为:

通过双氧水浸出脱砷工艺,脱砷后渣中砷含量可降至4%以下.

与火法处理工艺相比,热水浸出工艺具有生产环境好,产品质量高等优点,缺点是砷脱除率不高.

2.1.2 酸性浸出

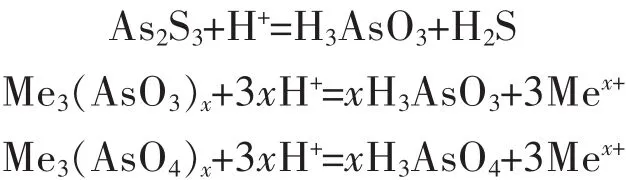

该法是用硫酸、硝酸或废酸对含砷烟灰进行处理,将砷及某些有价金属浸出进入液相,再进一步分离回收或固化砷的方法.酸性浸出的反应原理如下:

杨海波等[12]采用酸性氧化浸出的工艺处理铅冶炼厂高砷烟尘,并进行了各个影响因素的实验研究.实验结果表明,采用pH值为2.0的稀硫酸溶液,在浸出温度80 ℃、浸出时间 105min、液固比为 10∶1(m L/g,下同),H2O2添加量为1.75mL/g(烟灰)、搅拌速度705 r/min等条件下,砷、锌浸出率分别达到78.5%和85.42%.陈维平等[13]对处理含砷废水产生的硫化砷渣进行了浓硫酸处理,废渣中的砷以As2O3的形式回收,纯度大于99.4%,同时回收副产品硫磺等,该工艺过程稳定,砷的回收率达95%以上.云南铜业集团有限公司[14]开发了一种处理艾萨高砷烟尘的工艺.公司采用了 “硫酸浸出-电极脱铜-蒸发浓缩+冷却结晶脱锌-加入脱砷剂沉砷”的工艺,实现了艾萨炉高砷烟尘中铜、锌及砷等的综合回收利用,为公司创造了较好的经济效益,彻底解决了艾萨炉熔炼工艺中As治理的难题.郭学益等[15]开发了一种从砷化镓工业废料中回收镓和砷的方法,用硝酸将砷和镓浸出进入浸出液中,用硫化物将砷脱除,沉砷渣作为原料进一步深加工处理得到高纯砷,脱砷液则经调pH后电解,可达到纯度为99.99%的金属镓.该工艺镓和砷回收率高、成本低廉、可操作性强.丘克强等[16]介绍了一种利用废酸氧化处理铜冶炼闪速炉烟尘,并以砷酸铁形式固定砷的方法.结果表明:通过氧化浸出,烟尘中的铜、砷和铁的浸出率分别可达到83%、92%和30%.

2.1.3 碱性浸出

碱性浸出[17]是利用砷的氧化物能够溶解于碱性溶液中的特点,而其他大多数重金属盐不溶于碱性溶液,从而实现砷与重金属离子的分离.碱性浸出剂主要有NaOH、NaOH-NaHS和NaOH-Na2S等.

郑雅洁等[18]采用了氢氧化钠溶液对硫化砷渣中的砷进行选择性浸出,在NaOH与As2S3物质的量比为 7.2∶1,液固比为 6∶1,反应温度为 90 ℃,反应时间为2 h,转速为300 r/min的条件下,砷的浸出率达到95.9%.浸出反应过程如下:

硫化砷渣中的砷被选择性浸出,而硫化砷渣中的CuS、Bi2S3不与NaOH反应,实现了砷的高效浸出,而Cu、Bi得到分离和富集.

刘湛等[19]采用氢氧化钠溶液循环浸出法处理高砷阳极泥.首先用氢氧化钠溶液将阳极泥中的砷以砷酸钠的形式浸出,经过滤得到含砷溶液,再往含砷浸出液中投加硫化钠,砷以As2S3的形式沉淀,沉砷后液经补加氢氧化钠后返回碱性浸出过程.该工艺的最佳浸出条件为:液固比为5∶1,氢氧化钠溶液浓度2 mol/L、反应温度70~85℃,反应时间8 h.在最佳条件下,高砷阳极泥的脱砷率可达95%以上.该工艺实现了氢氧化钠循环使用,无二次污染.刘志宏等[20]采用混合碱Na2S-NaOH对次氧化锌进行了脱砷研究.在最佳条件下,砷脱除率为95.5%,铅锌的直收率分别在99%和98%以上.

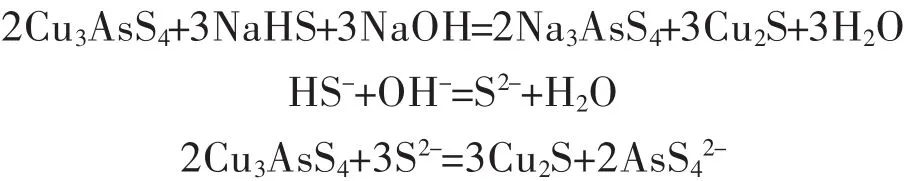

Tongamp等[21-22]用NaOH-NaHS体系对硫砷铜矿进行预脱砷处理,将硫砷铜矿中的Cu3AsS4转化成Cu2S和Na3AsS4.反应如下:

研究表明,NaOH-NaHS体系和NaOH-Na2S体系类似.研究人员对该体系预脱砷处理进行了条件实验,实验结果表明,在最佳条件下,砷的脱除率达到99%以上.

2.1.4 无机盐浸出

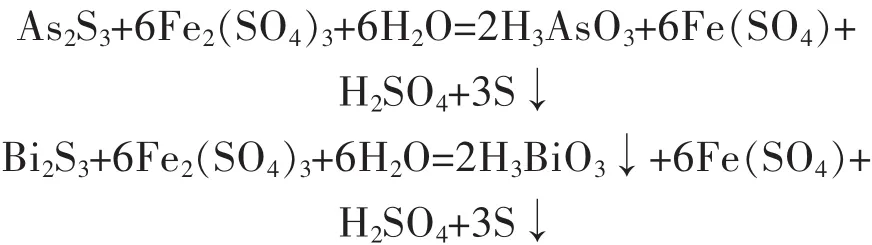

无机盐浸出法主要包括硫酸铜置换法和硫酸高铁法,该法主要用于处理硫化砷渣.日本住友公司[23]采用硫酸铜置换法处理硫化砷渣,并制备得到As2O3产品.该公司采用硫酸铜溶液中的Cu2+置换硫化砷渣中的砷,然后再用6%以上的SO2还原得到As2O3与其他重金属离子分离.该工艺环境好、自动化程度高,得到纯度为99%以上的氧化砷.该生产过程可以同时回收砷、铜和硫,工艺过程安全可靠,但工艺流程比较复杂.我国江西铜业公司贵溪冶炼厂,引进了日本该项技术及主要设备,用于处理硫化砷渣生产As2O3,该工艺处理效果较好,但流程复杂、铜消耗量大(生产 1 t As2O3需消耗 3 t CuO).董四禄[24]针对白银公司冶炼厂硫酸车间产生的硫化砷渣,提出了采用常压硫酸高铁法处理的方法.白银公司的砷渣中主要化学成分为 As2S3、Bi2S3、CuS、ZnS、CdS. 浸砷过程主要发生以下反应:

硫化砷渣中的铜、锌、砷、镉等被浸出,铋则以硫酸铋的形式留在浸出渣中,从而实现砷铋分离.为避免产生不溶于硫酸的铁钒,并提高砷、铜的浸出率和铋的转化率,研究人员采用了两段浸出.为了循环利用硫酸铁溶液,研究人员采用了针铁矿法再生铁.该工艺具有常压操作工艺可行,资源综合利用率高,且无二次污染的优点,然而铁的再生氧化反应所使用的氧化剂为次氯酸钠或者氯气,成本较高,且操作不易的缺点依然存在.

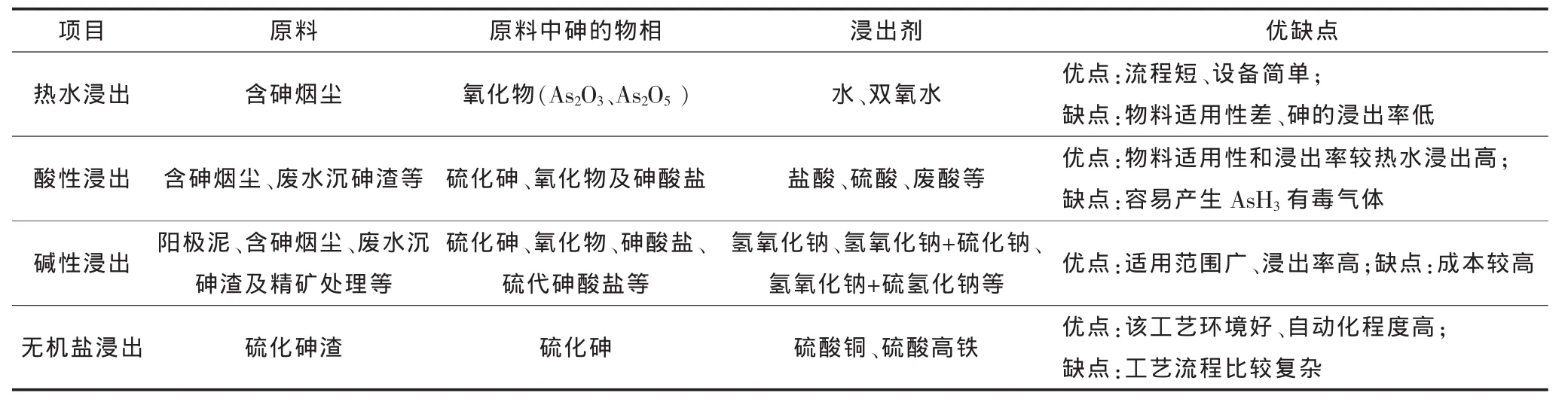

综上所述,含砷固废的浸出方法主要有热水浸出、酸性浸出、碱性浸出以及无机盐浸出.这4类方法的优缺点如表1所示.

表1 含砷固废的4类浸出方法比较

2.2 含砷固废中砷的资源化利用

含砷固废在加入浸出剂浸出后得到含砷浸出液.由于浸出的方法不同,得到的浸出液的溶液酸碱性不同.根据浸出后液酸碱性的不同,可分为酸性浸出液、碱性浸出液和中性浸出液.根据浸出液性质的不同,从浸出液中回收砷的方法主要有浓缩结晶法、SO2还原法以及砷酸铜沉淀法等,主要的产品有As2O3、砷酸钠以及砷酸铜等.

2.2.1 结晶法

结晶法主要用于制备砷酸钠产品.砷酸钠在热水中溶解度较大,而在冷水中的溶解度迅速变小.含砷固废碱性浸出液中含有大量的AsO43-、Na+,研究人员利用砷酸钠溶解度的性质,将碱性浸出液中砷酸钠浓缩至较高浓度,然后再冷却结晶制备砷酸钠产品.

杨天足等[25]进行了铅阳极泥脱砷的研究,用压缩空气和双氧水作氧化剂,采用氢氧化钠体系浸出铅阳极泥中的砷,碱性浸出液再经冷却至室温,结晶得到砷酸钠产品.铅阳极泥经碱性浸出后趁热过滤得到碱性浸出液,由于浸出后液中AsO43-浓度较高,得到的浸出液直接冷却至室温,就有大量的砷酸钠结晶产生,通过XRD及ICP分析可知,该产品为Na3AsO4·10H2O,砷含量为18.71%,纯度达到96.7%.陈亚等[26]对铜熔炼白烟灰硫酸浸出渣中砷的回收进行了研究,先采用H2SO4-NaCl进行预处理,然后利用NaOH溶液进行碱性浸出,脱砷后液在0~10℃中冷冻结晶,得到砷酸钠产品,实现了砷的有效分离和回收.王玉棉等[27]以碱性浸出法对黑铜泥进行了处理,在NaOH浓度为1mol/L、液固比为 10∶1、反应时间为 6 h、温度为 80 ℃的条件下,As的浸出率达到92%,浸出液再经浓缩结晶,得到砷酸钠产品.周红华等[28]研究了高砷高锑烟灰中回收有价金属.研究表明:以Na2S-NaOH作浸出剂,在强碱性介质中浸出锑砷烟灰中锑和砷,然后继续保持碱性条件,用氧化剂氧化浸出液,使锑、砷分离,锑入渣率为98%,砷入渣率为0.1%.沉锑后液经浓缩结晶,得到砷酸钠产品.此工艺使烟灰中砷、锑分离并制得产品,其它金属富集于浸出渣中得以回收.

2.2.2 SO2还原法

SO2还原法主要用于制备As2O3产品.该法常用来处理含砷固废酸性浸出液.SO2是一种较强的还原剂,可以将溶液中的 As(V)还原成 As(III),As(III)再以As2O3的形式结晶析出.原理如下:

徐国林等[29]通过高温碱性氧化浸出-冷却结晶得到砷酸钠,再用砷酸钠配制砷酸溶液,并通入SO2气体还原制备得到As2O3.该工艺实现了砷的资源化利用,但是浸出温度较高,能耗大.金哲男等[30]对炼锑砷碱渣中砷碱的回收利用进行了研究,采用了热水浸出-氧化钙沉砷-硫酸两段溶砷-还原制备As2O3的工艺.在浸出温度50~55℃,浸出时间40min,液固比为5∶1的条件下,砷的浸出率达到97%,锑的入渣率为96%,实现了砷锑的有效分离;浸出液采用石灰乳沉砷法,在钙砷比超过1.85、温度为85℃,时间1 h的条件下,沉砷率95%,砷酸钙渣进入后续工序,沉砷后液用于回收碱;砷酸钙渣经过两段硫酸溶砷,可以得到含砷小于0.2%的精石膏,砷的溶出率大于98%;最后通过二氧化硫/亚硫酸钠还原、浓缩、冷却结晶制备出纯度达到95%以上的粗As2O3.该方案实现了砷碱渣的有效综合回收利用,但是流程较长,废水未实现闭路循环的问题依然存在.王玉棉等[31]采用了酸性浸出处理黑铜泥得到酸性浸出液,黑铜泥中的Cu和As大量进入酸性浸出液中.浸出液经蒸发结晶,使其中的Cu以CuSO4·5H2O的形式结晶分离,回收Cu后的溶液再通入SO2气体,还原结晶回收As2O3,实现了含砷污泥中砷的资源化利用.

2.2.3 铜盐沉淀法

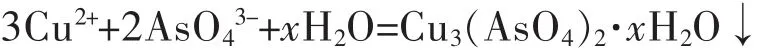

铜盐沉淀法常用来制备砷酸铜产品.原理如下:

唐谟堂等[32-33]采用CR过程处理铜转炉烟尘及含砷烟尘,通过还原酸浸产生AsCl3气体,再与氧化剂反应生成砷酸,再加入硫酸铜,氨水中和剂制备砷酸铜.在硫酸铜用量为理论量的1.05倍,常温,pH=6.0,搅拌0.5 h的条件下,脱砷率达99%以上,产出的砷酸铜As和Cu的含量分别为 26.58%和 34.28%,符合 Cu3(AsO4)2·5H2O 的化学组成.陈白珍等[34]研究了黑铜渣制备砷酸铜的处理工艺,主要包括酸性氧化浸出、中和脱杂及砷酸铜沉淀工艺过程.在酸性浸出过程,同时将Cu和As浸出,先结晶硫酸铜,母液中主要杂质是铁,氢氧化钠调pH=2左右,实现脱铁率达到99%以上,在脱铁的同时,Sb和Bi也被部分脱除,再通过调节铜砷比和pH,以得到不同形式的砷酸铜,其杂质含量满足新西兰标准.李倩等[35]采用氧化碱浸-沉淀的工艺处理硫化砷废渣制备砷酸铜.实验结果表明,在最佳条件下,氧化碱浸过程砷的浸出率为96.53%,浸出液通过加入饱和硫酸铜溶液,并控制pH、沉淀反应时间及搅拌速度等条件,砷的沉淀率达到93.96%,制得的砷酸铜产品主要含有Cu3As2O8、Cu4O(AsO4)2等,砷酸铜纯度达到 87.2%,满足企业标准要求.曾平生等[36]采用“两段酸浸-双氧水氧化-硫化钠沉锌-制备砷酸铜”的方法处理次氧化锌.先将次氧化锌经低酸浸出和高酸浸出两段浸出,使锌和砷同时被浸出,然后加入双氧水将溶液中的砷氧化成五价砷 (H3AsO4),再调节溶液pH值至4.5~5.0后,加入硫化钠 (Na2S),使锌以硫化锌(ZnS)的形式沉淀分离,溶液中的砷则通过加入硫酸铜,转化成木材防腐剂砷酸铜[Cu3(AsO4)2].

2.3 含砷固废中砷的无害化处理

目前常用的砷的无害化处理方法主要有钙盐沉淀法、铁盐沉淀法、水泥固化法、玻璃态固化法等.其中,铁盐沉淀法研究也较多,其中以臭葱石(FeAsO4·2H2O)形态存在的铁砷渣最为稳定、浸出率更低.水泥固化法或玻璃态固化法是对含砷固废的终极处理方法,将含砷废弃物通过添加添加剂及高温作用,来改变砷渣的工程特性(渗透性、可压缩性和强度等),将有害砷渣转化成低溶解性、低毒性和低移动性的稳定物质过程.

2.3.1 钙盐沉淀法

李玉虎等[37]对高砷次氧化锌中砷的脱除与固化进行了研究,采用碱性体系浸出脱砷-双氧水氧化-石灰沉砷-砷酸钙渣水泥固化的工艺,将次氧化锌中的砷转化成稳定的固化体.最佳工艺条件为:在Na OH 25 g/L,Na2S·9H2O 25 g/L, 液固比为 4∶1, 温度30℃的条件下碱浸脱砷3 h,脱砷率大于90%;氧化条件为双氧水加入量为理论量的1.2倍,氧化时间 0.5 h,可以将浸出液中的 As(III)全部氧化为 As(V);石灰沉砷条件为Ca/As摩尔比3∶1,温度90℃,沉砷率可达到99.9%,沉砷后液中砷浓度低于2mg/L,可返回碱性浸出过程;砷酸钙渣经洗涤、干燥、800℃煅烧后,在水泥/砷酸钙渣配比为3∶1的条件下固化,所得固化体稳定性采用毒性浸出方法评价,浸出液中砷含量为1.5 mg/L,低于GB508.1-2007的要求.蔡练兵等[38]采用一种新的高效碱性浸出剂A,用全湿法流程对高砷铅阳极泥进行了预脱砷,脱砷后液采用石灰乳沉淀沉砷,沉砷后液返回碱性浸出过程.在实验优化条件下,脱砷率达到了96.32%,阳极泥中含砷0.28%,可以直接进入原阳极泥火法处理系统.该工艺流程实现了废水的零排放,但是砷酸钙渣不稳定,需要进一步稳定化处理.赵晓军等[39]采用常温碱浸脱砷方法处理高砷氯氧锑,就水洗、液固比、终点pH值等因素对脱砷效果的影响进行了研究.结果表明:浸出前调浆水洗可降酸除铜,浸出时液固比选择12∶1、终点pH值控制在10.0左右,砷的脱除率为90%.含砷浸出液经石灰乳沉砷后返回浸出工序,砷经沉砷工序后主要以亚砷酸钙的形式存在.

砷酸钙沉淀法是传统固砷法中常见的固砷法之一,但由于空气中的二氧化碳能与砷酸钙盐发生反应[40-41],生成碳酸钙和砷酸,使砷再次溶出,因此需要进一步进行处置.有研究表明,砷酸钙渣经高温煅烧可降低其溶解性,且煅烧温度越高,其溶解度越低.

2.3.2 铁盐沉淀法

Fujita等[42]对炼锌厂含砷物料进行了研究,采用碱性氧化浸出-石灰沉砷-硫酸溶解-合成臭葱石的工艺,整个工艺实现了87%的砷转化成晶型稳定的臭葱石.廖亚龙等[43]公布了一种含砷烟尘的无害化处理方法的专利,采用“酸性氧化浸出-高价铁盐脱砷-深度吸附脱砷”的工艺,实现了含砷烟尘的无害化处理的目的.该工艺充分利用了五价砷溶解度高的特性,浸出过程中使用的水量比现有技术要求的低,减少了水的耗量,同时将砷转变为环境中难溶的砷酸铁,减少环保压力.橙屋三雄等[44]研究了一种处理有色冶炼过程产生的铜砷化合物的方法,在硫化剂和氧化剂(吹入空气或者氧气)共存的条件下浸出,得到包含砷的浸出液,再向浸出液中添加氧化剂(双氧水等)将 As(III)氧化成 As(V),最后再加入亚铁盐,在酸性的条件下进行氧化处理,将砷转变为臭葱石.Debekaussen等[45]采用了“酸溶-氧化-沉淀”的方法,将有色冶炼过程产生的As2O3转化成无害的臭葱石(FeAsO4·2H2O).

自然界中存在的天然臭葱石是砷铁矿氧化的产物,它可以稳定存在于自然环境中,其溶解度低于0.1mg/L.因此,臭葱石沉淀是一种很好的固定砷化合物,将砷转化成稳定的臭葱石是无害化处理含砷固废的发展趋势.

2.3.3 水泥固化法

对于硫化砷渣的处理,龙冬清等[46]采用了NaOH对硫化砷渣进行预处理后,先投加生石灰快速搅拌5 min,再加入PFS、氧化剂慢速搅拌10 min,最后将水泥、PAM等一起投入搅拌机混合搅拌10min.通过实验确定了硫化砷渣水泥固化的最佳工业条件为:预处理用NaOH投加量为26.9~27.3 g/kg(以硫化砷渣重量计),ω(砷渣)=57%,ω(石灰)=20%,ω(PFS)=5%,ω(30%H2O2)=3%,ω(水泥)=15%,PAM 加入量为0.15 g/kg(以硫化砷渣重量计);注模振实成型,室温下养护24 h,再放入24℃养护箱中养护15 d,取出后再室温下养护至28 d.该法处理后的固化体,在进行毒性浸出实验时,As的浸出浓度为0.53 mg/L,低于《危险废弃物鉴别标准 浸出毒性鉴别》和《危险废弃物填埋污染控制标准》的限定值.赵萌等[47]在采用水泥固化法处理含砷污泥,然后对制成的球状固化块进行了浸出实验.实验结果表明,通过该法处理固化块的砷的浸出浓度远低于0.5mg/L,且随着水泥比例的增加,浸出浓度进一步降低.蒋学先等[48]研究了用双氧水氧化脱除烟尘中的砷,浸出液经沉锑后,用石灰将砷沉淀.再将水泥与砷钙渣按4∶1的质量比固化制砖,然后在水泥砖表面加一层水泥防护层并晾干,进行毒性检测试验可知,砷没有被浸出,该法达到了砷固化的目的.

水泥固化法被美国环保局称为处理有害废物的最佳技术,是国际上处理有毒有害废物的主要方法之一.水泥固化法具有工艺简单,运行费用低、固化体强度好的优点,但是水泥固化体的增容比较高,某些废物需进行进一步涂层处理而增加投资费用的缺点仍然存在.

3 结束语

含砷固废往往包含了除砷以外的其他有价金属,如Pb、Sb、Cu等,将其直接丢弃,不仅会造成巨大的环境污染,而且会造成资源的浪费.将其直接进行无害化处理,亦不利于资源的有效利用.我国有色金属矿产资源往往是贫矿多、富矿少,作为资源消耗大国,资源得到有效利用对我国尤为重要.因此,将含砷固废中的砷进行选择性浸出后,使含砷固废从有害固废转化成有价资源,达到资源利用的最大化,是实现我国可持续发展的必经之路.

国内外探索了多种湿法处理方法处理含砷固废,对于不同的含砷固废有不同的处理方法.根据浸出体系的不同,大体上可分为热水浸出、酸性浸出、碱性浸出和无机盐浸出等,这些方法各有其优缺点和物料适用性,其中碱性浸出对原料适用性强,且对砷具有高选择性,目前是研究热点.根据砷的最终出路的不同又可分为资源化利用和无害化处理.由于砷及其化合物的高毒害性,大大限制了其相关产品的使用,因此,国内外企业目前主要是将砷无害化处理后进行堆存或填埋.

[1]王萍,王世亮,刘少卿,等.砷的发生、形态、污染源及地球化学循环[J].环境科学与技术,2010(7):90-97.

[2]Croal L R,Gralnick JA,Malasarn D,et al.The genetics of geochemistry[J].Annu.Rev.Genet., 2004, 38: 175-202.

[3]Bissen M,Frimmel F H.Arsenic-a review.Part 1: Occurrence,toxicity, speciation, mobility[J].Acta Hydrochimica Et Hydrobiologica, 2003, 31(1): 9-18.

[4]项斯芬,严宣申,曹庭礼,等.无机化学丛书·第4卷:氮磷砷分族[M].北京:科学出版社,1995:379.

[5]World Health Organization.Guidelines for drinking-water quality(Third edition)[R].Geneva: 2004.

[6]EPA Office of Groundwater and Drinking Water.Implementation guidance for the arsenic rule[R].Cincinnati USEPA,2002.

[7]GB5749-2006,生活饮用水卫生标准[S].

[8]Bowell R J,Craw D.Themanagement of arsenic in themining industry[J].Reviews in Mineralogy and Geochemistry, 2014, 79(1):507-532.

[9]戴学瑜.从含砷物料中湿法提取优质As2O3的设计与生产[J].稀有金属与硬质合金,2000(2):34-37.

[10]覃用宁,黎光旺,何辉.含砷烟尘湿法提取白砷新工艺[J].有色冶炼,2003(3):37-40.

[11]蒋学先,何贵香,李旭光,等.高砷烟尘脱砷试验研究[J].湿法冶金,2010(3):199-202.

[12]汤海波,秦庆伟,郭勇,等.高砷烟尘酸性氧化浸出砷和锌的试验研究[J].武汉科技大学学报,2014(5):341-344.

[13]陈维平,李仲英,边可君,等.湿式提取砷法在处理工业废水及废渣中的应用[J].中国环境科学,1999, 19(4):310-312.

[14]徐养良,黎英,丁昆,等.艾萨炉高砷烟尘综合利用新工艺[J].中国有色冶金,2005(5):25-27.

[15]中南大学.从砷化镓工业废料中回收镓和砷的方法:中国,CN200510031531.8[P].2005-11-09.

[16]张荣良,丘克强,谢永金,等.铜冶炼闪速炉烟尘氧化浸出与中和脱砷[J].中南大学学报(自然科学版),2006(1):73-78.

[17]易宇,石靖,田庆华,等.高砷烟尘碱浸渣制备焦锑酸钠的新工艺[J].中国有色金属学报, 2015(1):241-249.

[18]郑雅杰,刘万宇,白猛,等.采用硫化砷渣制备三氧化二砷工艺[J].中南大学学报(自然科学版),2008(6):1157-1163.

[19]刘湛,成应向,曾晓冬.采用氢氧化钠溶液循环浸出法脱除高砷阳极泥中的砷[J].化工环保,2008(2):141-144.

[20]Li Y,Liu Z,Li Q,et al.Removal of arsenic from Waelz zinc oxideusing amixed NaOH-Na2S leach[J].Hydrometallurgy,2011,108:165-170.

[21]Tongamp W,Takasaki Y,Shibayama A.Arsenic removal from copper ores and concentrates through alkaline leaching in NaHS media[J].Hydrometallurgy, 2009(3/4):213-218.

[22]Tongamp W,Takasaki Y,Shibayama A.Selective leaching of arsenic from enargite in NaHS-NaOHmedia[J].Hydrometallurgy,2010,101:64-68.

[23]田文增,陈白珍,仇勇海.有色冶金工业含砷物料的处理及利用现状[J].湖南有色金属,2004(6):11-15.

[24]董四禄.湿法处理硫化砷渣研究[J].硫酸工业,1994(5):3-8.

[25]杨天足,王安,刘伟锋,等.控制电位氧化法铅阳极泥脱砷[J].中南大学学报(自然科学版),2012(7):2482-2488.

[26]Chen Y,Liao T,Li G,et al.Recovery of bismuth and arsenic from copper smelter flue dusts after copper and zinc extraction[J].Minerals Engineering, 2012,12:23-28.

[27]王玉棉,黄雁,周兴,等.黑铜泥综合回收工艺研究[J].兰州理工大学学报,2012(1):12-15.

[28]周红华.高砷锑烟灰综合回收工艺研究[J].湖南有色金属,2005(1):21-22.

[29]Yu G,Zhang Y,Zheng S,etal.Extraction ofarsenic from arseniccontaining cobaltand nickelslagand preparation ofarsenic-bearing compounds[J].Transactions of Nonferrous Metals Society of China, 2014, 24:1918-1927.

[30]金哲男,蒋开喜.处理炼锑砷碱渣的新工艺[J].有色金属:冶炼部分, 1999(5):11-14.

[31]王玉棉,周兴,黄雁,等.黑铜泥酸性浸出及铜砷分离研究[J].兰州理工大学学报,2011(6):19-22.

[32]李鹏,唐谟堂.由含砷烟灰直接制取砷酸铜[J].中国有色金属学报,1997(1):37-39.

[33]唐谟堂,李鹏,何静,等.CR法处理铜转炉烟灰制取砷酸铜[J].中国有色冶金, 2009(6):55-59.

[34]陈白珍,唐仁衡,龚竹青,等.砷酸铜制备工艺过程热力学分析[J].中国有色金属学报,2001(3):510-513.

[35]李倩,陈小芳.用含硫化砷废渣制备砷酸铜[J].化工环保,2014,34(3):272-275.

[36]曾平生,戴孟良.次氧化锌脱砷新工艺研究[J].有色金属(冶炼部分),2008(3):16-18.

[37]李玉虎.有色冶金含砷烟尘中砷的脱除与固化[D].长沙:中南大学,2012.

[38]蔡练兵,刘维,柴立元.高砷铅阳极泥预脱砷研究[J].矿冶工程,2007(6):44-47.

[39]赵晓军,张旭.高砷氯氧锑碱浸脱砷试验研究[J].云南冶金,2005(6):37-39.

[40]Nishimura T,Tozawa K,Robins R G.The calcium-arsenic-water-air system[C]//CIM Bulletin.101 6th AVE SW,STE 320,Calgary AB TZP 3P4, Canada: Canadian InstMining Metallurgy Petroleum,1985,78(878): 75-75.

[41]Palfy P,Vircikova E,Molnar L.Processing of arsenic waste by precipitation and solidification[J].Waste Management, 1999, 19(1): 55-59.

[42]Fujita T, Taguchi R,Shibata E, et al.Preparation of an As(V)solution for scorodite synthesis and a proposal for an integrated As fixation process in a Zn refinery[J].Hydrometallurgy, 2009, 96:300-312.

[43]廖亚龙,彭志强,周娟.一种含砷烟尘的无害化处理方法:中国:CN103551025A[P].2014-02-05.

[44]橙屋三雄,佐藤枯辅,见上宽信,等.铜砷化合物的处理方法:中国,CN 101743202A[P].2010-06-16.

[45]Debekaussen R,Droppert D,Demopoulos G P.Ambient pressure hydrometallurgical conversion of arsenic trioxide to crystalline scorodite[J].CIM Bulletin,2001,94:116-122.

[46]龙冬清,贾军峰,何田妹,等.硫化砷渣稳定化/固化处理及其效果评价[J].环保科技,2014(3):7-11.

[47]赵萌,宁平.含砷污泥的固化处理[J].昆明理工大学学报(理工版), 2003(5):100-104.

[48]蒋学先,何贵香,李旭光,等.高砷烟尘脱砷试验研究[J].湿法冶金,2010(3):199-202.