运载火箭拧紧力矩量化控制探索与实践

陈 克 陈智勇

哈尔滨工程大学航天与建筑工程学院, 哈尔滨,150001中国运载火箭技术研究院,北京,100076

运载火箭拧紧力矩量化控制探索与实践

陈 克 陈智勇

哈尔滨工程大学航天与建筑工程学院, 哈尔滨,150001中国运载火箭技术研究院,北京,100076

面对航天运载火箭高密度发射的形势,研究探索了运载火箭拧紧力矩量化控制的方法体系。本文重点对运载火箭拧紧力矩量化控制的工作思路、工作方法、控制要求、控制流程、控制重点以及改进方向进行了介绍。

拧紧力矩;量化控制;方法体系

l 引言

航天运载火箭发射伴随着很高的固有风险,一旦发生事故,将造成科研、经济、军事甚至政治上不可挽回的损失。近年来,航天科技工业贯彻“零缺陷”管理和“第一次就把事情做好”的理念,遵循实现量化控制是推行“零缺陷”管理的前提和基础的原则,在总结以往成功的技术风险分析和质量控制经验的基础上,明确了对高风险关键、重要过程采取量化控制措施的要求,通过这些年来的探索和实践,推进运载火箭拧紧力矩量化控制,为确保航天运载火箭发射任务顺利完成发挥了重要的作用,同时也积累了一些经验,取得了一些收获,并逐步形成了航天运载火箭拧紧力矩量化控制的方法体系。

2 拧紧力矩量化控制工作思路及方法

2.1 识别力矩基本概念,确保对力矩内涵的理解和认识一致

为保证力矩安装及防松措施控制工作有效落实,在总结多年来运载火箭发射任务成功经验的基础上,对力矩量化控制工作的基本概念进行了识别和明确,主要目的是统一对力矩量化控制工作有关名词的内涵理解和认识,在各项科研生产任务实施过程中,做到设计、工艺、总装、检验以及质量检查确认等方面理解一致,避免由于力矩内涵理解和认识方面的偏差,而带来力矩量化工作实施结果的差异和不同。力矩量化控制相关主要名词识别如下:

a.紧固件:是用于实现零、部件、单机、系统彼此之间相连的机械零件,紧固件具有连接和承载、传力等作用。

b.拧紧力矩:是装配时为了保证连接可靠而对连接件施加的力矩。

c.量化拧紧力矩:是通过理论计算和实际操作经验而确定的施加拧紧力矩的范围。

d.防松:是工程上用来预防螺纹连接松动的防松设计及防松装置、方法。

2.2 规范力矩要素组成,明确力矩防松手段及方法

在识别和明确力矩量化控制基本概念的基础上,对拧紧力矩的组成和防松方法进行梳理,并进行知识规范,主要目的是为设计、工艺以及总装人员细化力矩控制工艺文件、量化力矩控制要求、采取有效防松措施并实施力矩量化精细化控制而奠定基础。相关知识规范总结如下:

2.2.1 拧紧力矩的组成

紧固件的拧紧力矩是由螺纹副之间的摩擦力产生的力矩Mf、螺纹紧固件发生扭转弹性变形产生的力矩Me和螺母与被连接件支承面之间的摩擦力产生的力矩Mr构成的,拧紧力矩M=Mf+Me+Mr,其中Mf和Me是由螺纹紧固件自身结构在拧紧过程中产生的,而Mr则是由螺母和被连接件支承面之间因摩擦产生的。为了准确地描述由螺纹结构决定的紧固件锁紧能力,通常把螺纹副之间摩擦力产生的Mf和Me的合成力矩称为紧固件的锁紧力矩Ml,即Ml=Mf+Me。

2.2.2 拧紧力矩防松手段

螺纹连接是利用螺纹零件构成的可拆连接,由于螺纹的升角一般为1. 5°~3. 5°(小于当量摩擦角),连接具有自锁性,再加上螺纹连接支承面上的摩擦力矩的存在,从理论上来说,螺纹连接在紧固件旋紧后不会自动松开,但实际情况并非如此,只有在静载荷下,螺纹连接件才很少自动松脱。在动载荷作用下,特别是在冲击载荷与振动情况下,螺纹连接件可能会失去自锁作用而松动。因此,在工程上应采取实施其它防松手段及方法,来预防螺纹连接松动发生。防松方法大致可分为摩擦力防松、机械防松和永久防松三类。

a.摩擦力防松:采用弹簧垫圈、双螺母、自锁螺母进行防松。

b.机械防松:采用开口销、止动垫圈、串联保险、单耳止动垫圈和双联止动垫圈、外舌止动垫圈、带键螺母(非标螺母)进行防松。

c.永久性防松:采用焊死,或对螺栓的螺纹冲口、打豁,使螺母无法松动,达到防松的目的,这种固定方法仅用在一次性使用不拆卸的连接部位上。

2.3 总结经验,固化确定紧固件拧紧量化方法

2.3.1 拧紧力矩控制法:在紧固件拧紧时,当达到规定力矩值时拧紧过程即停止的方法,是根据拧紧力矩大小和轴向力之间存在的关系所制定的控制方法。

2.3.2 扭矩-转角控制法:扭矩-转角法就是在拧紧时达到规定的贴合扭矩后,再转动螺纹件达到规定角度,扭矩-转角法的优点是拧紧一致性较好,螺纹件摩擦因素对拧紧质量的影响较小。

2.4 形成规范,明确拧紧力矩量化控制要求和控制流程

2.4.1 拧紧力矩量化控制要求

2.4.1.1 单机设计负责明确单机内部紧固件拧紧力矩量化控制和防松要求,结合单机产品验收对紧固件拧紧力矩量化控制和防松措施落实情况进行检查确认,负责向分系统传递单机产品拧紧力矩量化控制数据。

2.4.1.2 分系统设计负责明确单机之间拧紧力矩量化控制和防松要求,结合分系统产品验收对紧固件拧紧力矩量化控制和防松措施落实情况进行检查确认,负责向总体传递单机产品拧紧力矩量化控制数据。

2.4.1.3 总体设计负责明确分系统之间拧紧力矩量化控制和防松要求,在科研生产任务主要控制节点阶段对紧固件拧紧力矩量化控制和防松措施落实情况进行检查确认,并明确结论。

2.4.1.4 生产单位负责按照设计明确的单机、分系统及总装装配过程中涉及的紧固件拧紧力矩量化和防松要求,进行细化并分解落实到质量控制文件中,实施紧固件量化力矩安装和防松操作,并对过程产生的数据及资料进行整理和保管,纳入产品数据包中,以便在进行产品验收时提供进行质量检查确认。

2.4.2 拧紧力矩量化控制流程

2.4.2.1 设计师系统明确单机、分系统及总装紧固件拧紧力矩量化控制项目、防松措施及要求,详细说明紧固件用途、安装位置、数量、紧固件标准/规格/材料、拧紧力矩数值以及防松措施等要素,经相关实施操作的生产单位会签后,以设计文件形式下发。

2.4.2.2 生产单位将有关项目和要求纳入工艺和质量控制文件,对安装位置、数量、紧固件标准/规格/材料、拧紧力矩数值、防松措施、装配方法等进行详细说明,指导操作。

2.4.2.3 生产单位按要求实施拧紧力矩量化控制及防松操作,操作完成后进行实测数据记录,建立产品量化力矩专项数据包,提交上级设计单位进行质量检查确认。

2.4.2.4 总体负责对单机、分系统及总装各环节产生的拧紧力矩量化控制及防松操作记录内容进行汇总和确认,作为产品质量验收的主要内容,接受各级审查。

2.4.2.5 实施拧紧力矩量化控制及防松操作的单位对各过程形成的结果记录,按相关管理规定进行归档。

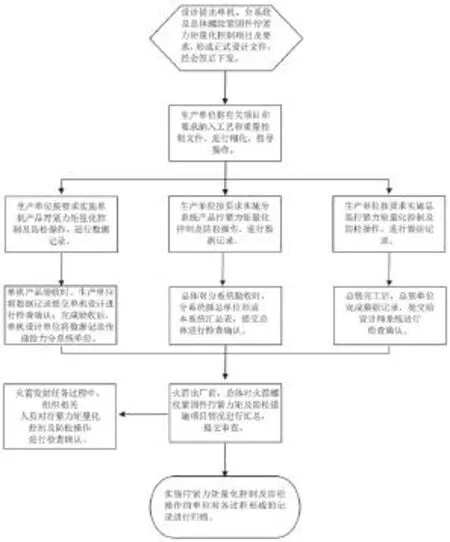

螺纹紧固件拧紧力矩量化控制流程图如下:

3 摸索总结,明确拧紧力矩量化工作重点及后续改进方向

3.1 要合理确定恰当的拧紧力矩范围,以保证螺纹得以旋紧而不致使螺纹或螺母有所损害,旋紧扭矩要介于旋入扭矩及极限扭矩之间,因此需要通过计算或试验确定螺纹的强度以得到极限拧紧力矩。此外,在拧紧力矩量化实施过程中,既要考虑连接件的性能也要考虑被连接件的性能,在螺栓安装过程中要防止力矩过大,造成被连接零件的破坏。

3.2 拧紧力矩值的量化和明确为紧固件的连接防松奠定了坚实的基础,也有助于控制产品安装质量的一致性,而其它防松措施则根据产品实际情况不同对于紧固件防松也具有重要作用,对重要环节涉及的螺纹紧固件产品,在实施紧固件拧紧力矩量化控制的同时,也要结合产品连接实际情况采取其它螺纹连接防松措施。

3.3 对重要环节紧固件要优先实施量化控制,多年来运载发射任务的成功经验与失利教训表明,能够对发射任务成败产生严重影响的螺纹连接主要集中于具有关键作用的环节,该类环节具有两方面的特点,紧固件数量少,失效后影响大。设计人员应率先对筛选出的重要环节所涉及的紧固件产品,100%明确其安装力矩量化控制和防松措施要求,不允许出现重要环节涉及的紧固件产品既无安装力矩值要求又无防松措施的情况出现。

3.4 基于目前技术手段,无法实现定力矩安装的螺纹连接部位,必须明确防松措施要求,针对小直径以下的螺纹紧固件的拧紧量化控制,由于其直径过小,受力矩扳手等工具体积和精度的局限性,目前难以使用拧紧力矩控制法进行操作,因此应采用旋入圈数、转角法等其它拧紧控制方法保障其安装质量,同时也要明确防松措施。

3.5 生产单位对实施螺纹紧固件定力矩安装的工具、方式和方法要进行充分验证,确保操作过程和结果符合国家及行业有关标准,满足产品设计要求。

3.6 针对产品技术状态变化或完善设计,引起紧固件材料、规格和数量的变化,以及为了适应紧固件状态变化或为了提高安装可靠性引起的预紧力矩和防松措施变化等方面,要作为重点环节进行分析,对拧紧力矩量化的数据、操作的工具及方法、检查确认的手段等要进行符合性调整,并佐以相关的试验进行验证,确保拧紧力矩量化工作的针对性和有效性。

3.7 开展先进适用力矩施加工具和方法的研究与应用,可以采用电动、气动等方式代替人工操作,采用数字和自动化工具代替老式表盘和人工控制工具,提高力矩装配效率和准确性。

3.8 利用信息化手段,结合拧紧力矩自动施加工具,开发数据自动记录、自动保存及传输归档等功能和软、硬件产品,建立产品拧紧力矩量化控制数据包及数据库,便于适时进行检查确认和数据查询,进而构建全面有效的产品紧固件安装量化控制系统。

3.9 要加强拧紧力矩量化控制实施力度,加强对实施手段的研究和实施工具的配备工作,为实现紧固件100%量化控制奠定基础。同时,对于有量化但未经充分试验验证的紧固件控制措施,要加强力矩控制理论分析,加强试验验证工作,加强使用规范研究工作。

4 结束语

运载火箭拧紧力矩量化控制工作,是航天运载火箭质量与可靠性工作的核心之一,是确保航天运载火箭发射圆满完成的有效保证措施。后续改进方向将聚焦在拧紧力矩识别的全面性、拧紧力矩控制的有效性、拧紧力矩量化与航天工业科研生产结合的紧密性等方面,并深入研究,积极探索,充分总结,持续改进,实现运载火箭拧紧力矩量化控制的跨越,最终实现100%的量化控制,为航天运载火箭发射奠定坚实的基础。