基于超分辨率快速测量的切边冲孔机误差补偿方法

叶 溯,叶玉堂,刘娟秀,刘 霖,杜春雷

(1.电子科技大学 光电信息学院,四川 成都611731;2.中国科学院 光电技术研究所,四川 成都610209)

引言

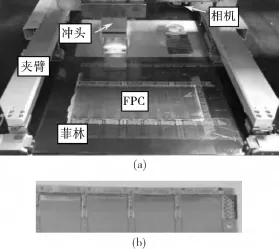

印制电路板按照基材的硬度一般分为刚性和柔性2种,随着电子产品轻薄化的大力发展,柔性电路板(flexible printed circuit,FPC)在印制电路板产业所占的比例越来越大,应用也越加广泛[1]。FPC切边冲孔机是用于切除FPC上金手指周边的多余基材,作为FPC产品重要的加工环节,设备冲切精度是影响产品质量的重要因素之一[2-3]。由于FPC柔软可弯曲,而冲切加工动作是在同一个平面内来完成,在冲切前需要将产品拉伸展开,常规的切边冲孔机通过直接夹持住FPC产品两侧进行拉伸[4]。由于夹持部件与冲切模具要避免相互干涉碰撞,造成冲切范围缩小,从而减少产品的有效利用面积,增加材料消耗。在本系统中,将FPC产品使用胶带附着于菲林上,通过夹持菲林进行拉伸展开,利用菲林扩大了产品的外围尺寸,减少了材料消耗,有效降低了生产成本,如图1所示。但是本系统中菲林作为衬底参与冲切动作,长时间冲切,下压力会引起菲林的形变,造成菲林表面上FPC的高度和位置产生微小偏移,增大系统的冲切位置误差。为了减小长时间生产引起的误差,采用影像测量技术计算系统误差,并在生产过程中进行误差补偿,保证系统冲切的位置精度和稳定性。

影像测量技术通过目标图像信息提取、图像预处理、图像特征识别来完成相应的测量计算,被广泛应用于工业产品的测量领域,具有非接触、高效、准确等特点[5-6]。测量的精度除了与图像边缘提取精度有关外,还受到图像分辨率的影响[7]。超分辨率图像重建可以有效提高系统采集的图像分辨率,通过对多幅低分辨率图像进行配准,利用低分辨率图像提取采样点信息,进行像素内的插值和融合,重建出高分辨率图像[8]。为了消除插值噪声和配准误差,Irani等人提出了迭代反投影法来重建图像,通过比较原始图像和重建图像的反投影误差,不断迭代使反投影误差达到最小[9]。Stark等人提出了凸集投影法,将图像先验信息引入图像重建过程中,进行迭代重建[10]。但是这些方法的收敛速度较慢、计算时间较长,无法满足高速的工业应用需求。为了突破系统固有的图像分辨率限制,同时简化算法复杂度,提高计算速度。文中基于超分辨率图像重建原理,在不同位置拍摄目标图像,使2次拍摄的图像约有0.5个像素的位置偏移,将2幅图像的测量平均值作为最终测量结果,提高系统的图像边缘定位精度,优化误差测量结果。随后对系统进行了误差补偿,并通过实验验证补偿效果。

图1 切边冲孔机示意图Fig.1 Schematic of trim puncher

1.1 切边冲孔系统误差补偿原理与方法

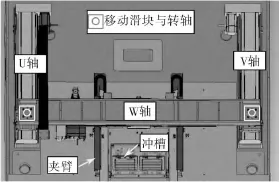

本系统运动机构采用UVW平台,属于3-PRP并联机构,如图2所示。FPC夹持臂固定于W轴上,通过UV轴与W轴在XY方向移动,完成夹持臂的平移。W轴2端通过被动的转轴和移动滑块与UV两轴连接。通过控制U轴与V轴移动不同的行程,使W轴带动夹持臂有小范围的角度偏移,完成对FPC的角度控制。系统视觉模块由向下固定相机和光源组成,通过相机捕获FPC上金手指的冲切位置,控制夹持臂转动FPC,使金手指的角度与冲切角度一致,再平移到下模冲槽的相应位置进行冲压。为了保证冲切的位置精度,需要对切边冲孔机进行标定,来保证系统运动机构的控制精度,同时建立相机与UVW平台的坐标转换关系[11],计算出目标位置提供给运动控制器使用。

图2 切边冲孔机结构图Fig.2 Structure of trim puncher

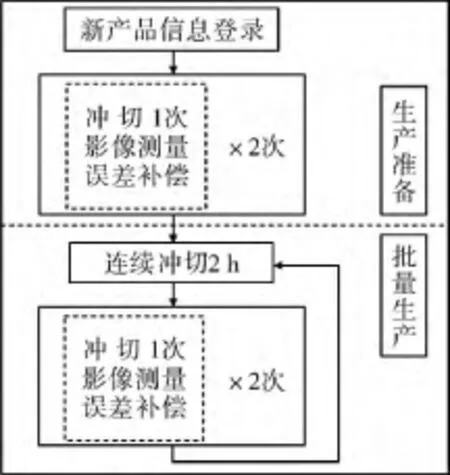

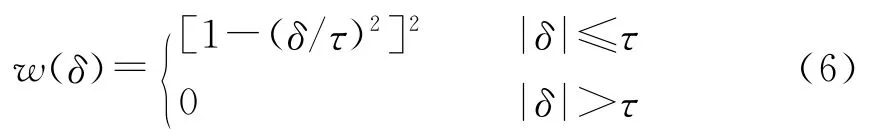

如图3所示,在批量生产阶段,经过长时间生产后(文中设定为2h),对产品进行冲切和影像测量,得到产品冲切位置的误差并进行补偿,再进行一次同样的操作流程,检测补偿后的系统误差。此外,在更换新产品时,由于冲切模具和产品材质的变更,在生产准备阶段使用同样的方法,保证系统的精度和稳定性。

图3 误差补偿流程图Fig.3 Flow chart of error compensation

1.2 超分辨率快速测量原理与方法

为了得到FPC切边冲孔系统的冲切位置误差,通过相机对冲切后的位置进行影像测量,利用金手指与冲切边缘的直线图像特征,计算2条直线间的距离,以距离值为基础得到系统的冲切误差,转换计算给控制器进行误差补偿。

采用的超分辨快速测量方法与超分辨率重建技术不同,以一维边缘为例,假设边缘的实际位置为x0,超分辨率图像重建方法,在x0两侧引入新的采样点,由于新采样点的间隔突破了原有的分辨率限制,边缘位置的计算误差大幅减少,但是使用此方法的必要条件是准确获取新采样点的位置,这样就需要对多幅图像进行配准,大大增加了算法的复杂度。

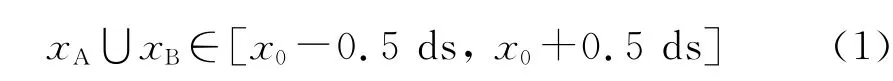

由边缘位置与图像分辨率之间的关系可知,假设边缘实际位置x0=2,同时为了使示意图便于查看和理解,如图4所示,设置图像的像素大小,即采样间隔ds=2(单位:归一化采样间距)。我们设想第1种采样情况,如图4(b),采样点xa的位置落在1~2之间,此时y(xa)=1(单位:归一化灰度值),以xa位置为中心,采样间隔不变(ds=2)重新绘制曲线,新曲线边缘的位置xA在2~3之间。即采样点x∈[x0-0.5ds,x0],边缘位置 xA∈[x0,x0+0.5ds]。同理可推,第2种情况下,如图4(c),采样点xb∈(x0,x0+0.5ds),边缘位置xB∈(x0-0.5ds,x0)。可以看出,如果直接对图像进行边缘提取,以上2种情况均有可能,那么边缘位置所在的区间如(1)式,也就是说不考虑边缘提取算法的影响,边缘位置定位误差为±0.5ds(±0.5个像素)。

图4 边缘位置与图像分辨率间的关系Fig.4 Relationship between edge position and image resolution

基于以上的分析结果,文中提出的超分辨率测量方法如下:通过控制平台移动,采集2幅图像A、B,使2幅图的位置间隔为0.5ds,分别属于上文的第1和第2种情况,即采样点分别为xa与xb,那么对应的边缘位置为xA与xB,再将得到的2个边缘位置求平均,那么新的边缘位置如(2)式。

可以得出xEd∈[x0-0.25ds,x0+0.25ds],此时边缘位置的定位误差为±0.25ds(±0.25个像素)。相比直接提取边缘的定位误差(±0.5像素),文中提出的方法能够将误差减小50%。

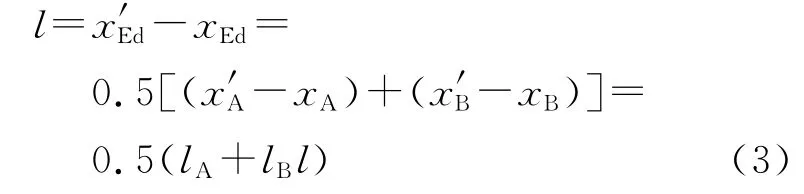

此外文中所需的测量值是基于2条边缘间的距离,按照此方法,假设2条边缘位置的定位结果分别为xEd与x′Ed,边缘间的距离计算如(3)式。

故此方法无需将A、B图进行配准,只需得到2图中边缘的距离lA与lB,将两者的平均值作为最终的距离计算值,大大减小了算法的复杂度,减少误差补偿中测量环节消耗的时间,提高设备的生产效率。

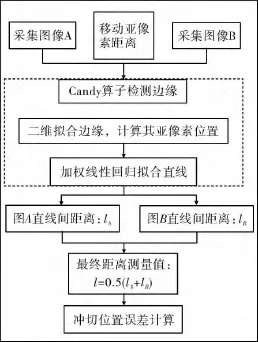

1.3 系统误差测量方法

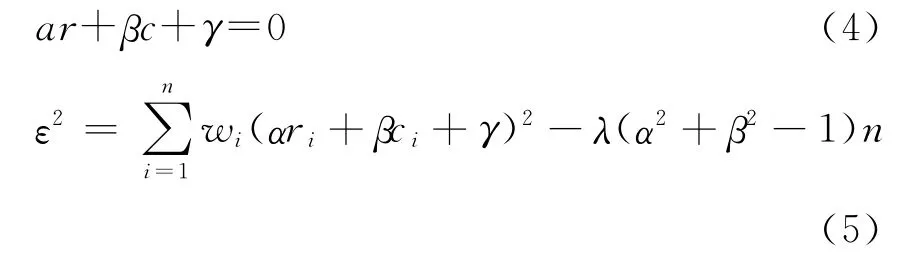

在线性滤波边缘检测方法中,Canny算子检测阶跃型边缘效果较好,同时算子使用高斯滤波器对图像滤波,去噪能力较强[12]。误差测量流程如图5所示,首先使用Canny算子得到特征边缘的像素级位置,再提取此位置附近的边缘幅度,拟合成二维多项式,将其梯度方向上最大值的位置坐标作为边缘的亚像素级位置[13]。之后再采用线性回归方法,将得到边缘位置进行直线拟合,得到直线方程,如(4)式。为了减小直线区域内边缘弯曲抖动对直线拟合的影响,将每个边缘点引入权重,使远离直线的点权重变小[14],如(5)式。其中(r,c)为点的坐标,λ为引入的拉格朗日算子对方程参数进行约束。

图5 误差测量流程图Fig.5 Flow chart of error measurement

同时wi采用 Turkey权重函数[15],如(6)式。

式中:τ为削波因子;δ为点到直线的距离。

综上,通过直线方程得到不同直线间的距离,计算出系统的冲切误差,再将误差转换计算后,提供给控制器控制UVW平台移动进行相应的位置补偿。

2 实验结果与分析

2.1 超分辨率影像测量结果

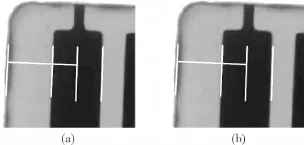

FPC切边冲孔系统所采集的图像像素大小为7.4μm,按照文中的超分辨率测量方法,以测量目标的左边距为例,我们夹持FPC移动并拍摄A、B 2幅图像,使2图在x与y方向间隔4μm,约为0.5个像素,如图6(a)和图6(b)。将金手指内部的2条直边与冲切边缘进行直线拟合,计算2条直边中心到冲切边缘的距离,再将2距离值求平均,如(3)式,作为此位置的冲切左边距lL,其中图6(a)和图6(b)的距离测量值,以像素为单位分别为132.319和132.287。

图6 使用超分辨率方法测量图像Fig.6 Image measurement with super-resolution method

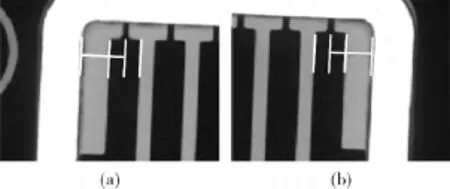

同理,利用金手指左右部分2个图像计算出冲切后的左右2个边距lL与lR,如图7(a)和图7(b)。与产品规定的左右边距标准值(1.0mm)相减,得到左右边距的误差eL与eR,再计算出冲切中心的位置偏移作为X方向的冲切误差eX,如下式:

同理我们测量左上边距与右上边距lTL与lTR,如图7(c)和图7(d)。与标准值(0.40mm)相减得到相应的误差值eTL与eTR,再计算出系统在Y方向的冲切误差eY,如下式:

图7 误差测量图像Fig.7 Images of error measurement

2.2 误差补偿实验结果

按照图3中流程,通过对FPC上9个金手指位置进行冲切加工,测量系统冲切位置误差eX与eY,并进行误差补偿。

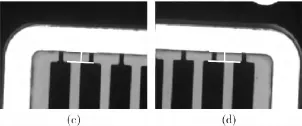

2.2.1 生产准备阶段,补偿前后的系统误差

如图8,系统未经过误差补偿,在第1次冲切加工后,冲切位置均方根误差在X方向为0.015 3mm,在Y方向为0.023 2mm,同时可以看出Y方向的误差均值较大,整体偏移较严重,最大误差为-0.057mm。经过补偿后,系统在X与Y方向的均方根误差明显减小,分别为0.006 5mm与0.012 2mm。

图8 生产准备阶段,系统冲切位置误差Fig.8 Punching position error of system during production trial run time

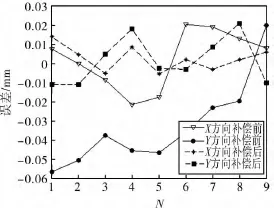

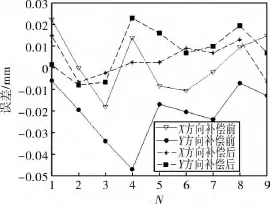

2.2.2 批量生产阶段,补偿前后的系统误差

如图9,经过长时间生产后,冲切位置均方根误差在X与Y方向的均方根误差加大,分别为0.013 6mm与0.013 0mm。系统经过补偿后,Y方向的整体偏移减小,X与Y方向的均方根误差分别为0.007 9mm与0.010 8mm。与补偿前相比,均方根误差减小了41.6% 与17.0%,说明长时间生产造成的系统误差得到了有效减小。其中文中采用的FPC产品,在X与Y方向额定的冲切位置误差为±0.060mm,使用制程能力指数(CPK-process capability index)作为标准[16],即产品的规格界限为0.06mm,故系统在X与Y方向的CPK为2.366 8与1.611 8,系统整体的CPK记为1.611 8。

图9 批量生产阶段,系统冲切位置误差Fig.9 Punching position error of system during production run time

3 结论

文中设计的FPC切边冲孔机利用菲林作为衬底,扩大了FPC产品的可利用面积,降低了生产成本。同时利用影像测量技术检测系统的冲切位置误差,其中采用的超分辨率快速测量方法能够将图像边缘定位误差由±0.5个像素降低为±0.25个像素,误差减小50%。误差补偿实验结果显示,在长时间生产冲切后,该方法能有效解决菲林形变所引起的冲切位置误差,经过误差补偿后,X与Y方向的均方根误差分别为0.007 9mm与0.010 8mm,减小了41.6% 与17.0%。系统整体的CPK达到了1.611 8,说明本系统能较好地满足FPC的高精度冲切要求。

[1] Fjelstad J.Flexible circuit technology[M].USA:silicon Valley Publishers Group,1998:9-11.

[2] Lee Y C,Lee S C,Kim S M.Design of vision based punching machine having serial communication[C].Korea:Proceedings of the International Conference on Control,Automation,and Systems,2005:2430-2434.

[3] Tsay D M,Chen H P,Shih W C,et al.Performance improvement of a punching mechanism for flexible printed circuit boards[C].France:12th IFToMM World Congress,2007.

[4] Huske M.Burr and stress-free cutting of flexible printed circuits[J].OnBoard Technology,2006,6(01):18-21

[5] Huang Jiexian,Li Di,Ye Feng,et al.Detection of surface defection of solder on flexible printed circuit[J].Optics and Precision Engineering,2010,18(11):2443-2453.黄杰贤,李迪,叶峰,等.挠性印制电路板焊盘表面缺陷的检测[J].光学精密工程,2010,18(11):2443-2453.

[6] Ouyang Gaofei,Kuang Yongcong,Xie Hongwei,et al.Accurate image capture for surface mounting component based on subpixel location [J].Opto-E-lectronic Engineering,2010,37(06):16-22.欧阳高飞,邝泳聪,谢宏威,等.基于亚像素定位的贴装元件精确取像技术 [J].光电工程,2010,37(06):16-22.

[7] Zheng Cheng,Zhu Mucheng.Application of image measuring technology in blade tip clearance measurement[J].Journal of Applied Optics,2014,05(09):835-840.郑臣,朱目成.影像测量技术在叶尖间隙测量中的应用 [J].应用光学,2014,05(09):835-840.

[8] Tsai R,Huang T S.Multiframe image restoration and registration[J].Advances in Computer Vision and Image Processing,1984,1(2):317-339.

[9] Irani M,Peleg S.Improving resolution by image registration[J].CVGIP:Graphical models and image processing,1991,53(3):231-239.

[10]Stark H,Oskoui P.High-resolution image recovery from image-plane arrays,using convex projections[J].JOSA A,1989,6(11):1715-1726.

[11]Liang Jinglun,Kuang Yongcong,Xian Zhijun,et al.Step kinematic calibration of a XY-theta parallel stage using vision-based metrology [J].Journal of Mechanical Engineering,2014,50(01):1-9.梁经伦,邝泳聪,冼志军,等.基于视觉测量的XYTheta并联平台分步运动学标定[J].机械工程学报,2014,50(01):1-9.

[12]Canny J.A computational approach to edge detection[J].IEEE,1986,1(6):679-698.

[13]Steger C.Subpixel-precise extraction of lines and edges[J].International Archives of Photogrammetry and Remote Sensing,2000,33(3):141-156.

[14]Steger C,Ulrich M,Wiedemann C.Machine vision algorithms and applications[M].Germany:Wiley-VCH,2008:56-99.

[15]Mosteller F,Tukey J W.Data analysis and regression:a second course in statistics[M].Boston:Addison Wesley,1977:127-144.

[16]IPC-9850.Surface Mount Placement Equipment Characterization[M].USA:IPC,2002:13-15.