TC4/TA16异种金属焊接接头的断裂机理研究

北京航空航天大学材料科学与工程学院 彭文雅 邵 玲 吴素君

中航工业北京航空制造工程研究所 刘 颖 李冬杰

钛及钛合金因其优越的耐热、耐腐蚀及比强度高等特点,在航空、航天、核能、化学工业等领域应用广泛[1]。其中,TC4钛合金属于Ti-A l-V系典型的α+β型双相热强钛合金,目前是航空领域应用最广泛的材料之一[2]。我国自行研制的TA16为α钛合金,具有优异的抗腐蚀性能和抗变形能力,主要用于联接管道[3]。TC4/TA16焊接件可用于飞机管道系统,比单一的TC4有着更好的加工成形性能,同时比单一的TA16管道有更高的强度,这种异种钛合金焊接件综合了各个母材的优点,具有重要的战略意义。目前,国内外对TC4氩弧焊焊接接头的研究已趋于成熟[4-5],但对TA16的焊接接头研究仍较少,而对TC4/TA16异种钛合金氩弧焊接头的研究也极少。这在很大程度上制约了这种异种钛合金管的生产和使用进程。本文针对TC4与TA16钛合金氩弧焊接头微观组织、力学性能、断裂的特点进行了研究,旨在分析TC4/TA16异种钛合金氩弧焊接头的断裂机理,为材料的寿命预测和完整性研究提供依据。

1 试验材料和方法

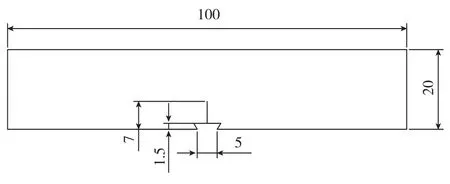

试验焊接接头的母材选用TC4、TA16的轧制板材,经过氩弧焊接成板材,后线切割成100mm×20mm×3mm,同时使焊缝中心位于焊接件的中心位置(见图1)。材料焊后的热处理制度为在600℃真空炉退火2h,随炉冷至室温,去除内应力。母材TC4、TA16的化学成分如表1、2所示,力学性能如表3所示。

采用OLYMBUS BX51M光学显微镜对母材、焊缝、热影响区进行微观组织形态观察。金相样品的腐蚀剂为kroll试剂,试剂体积比为HF∶HNO3∶H2O=1∶2∶5。

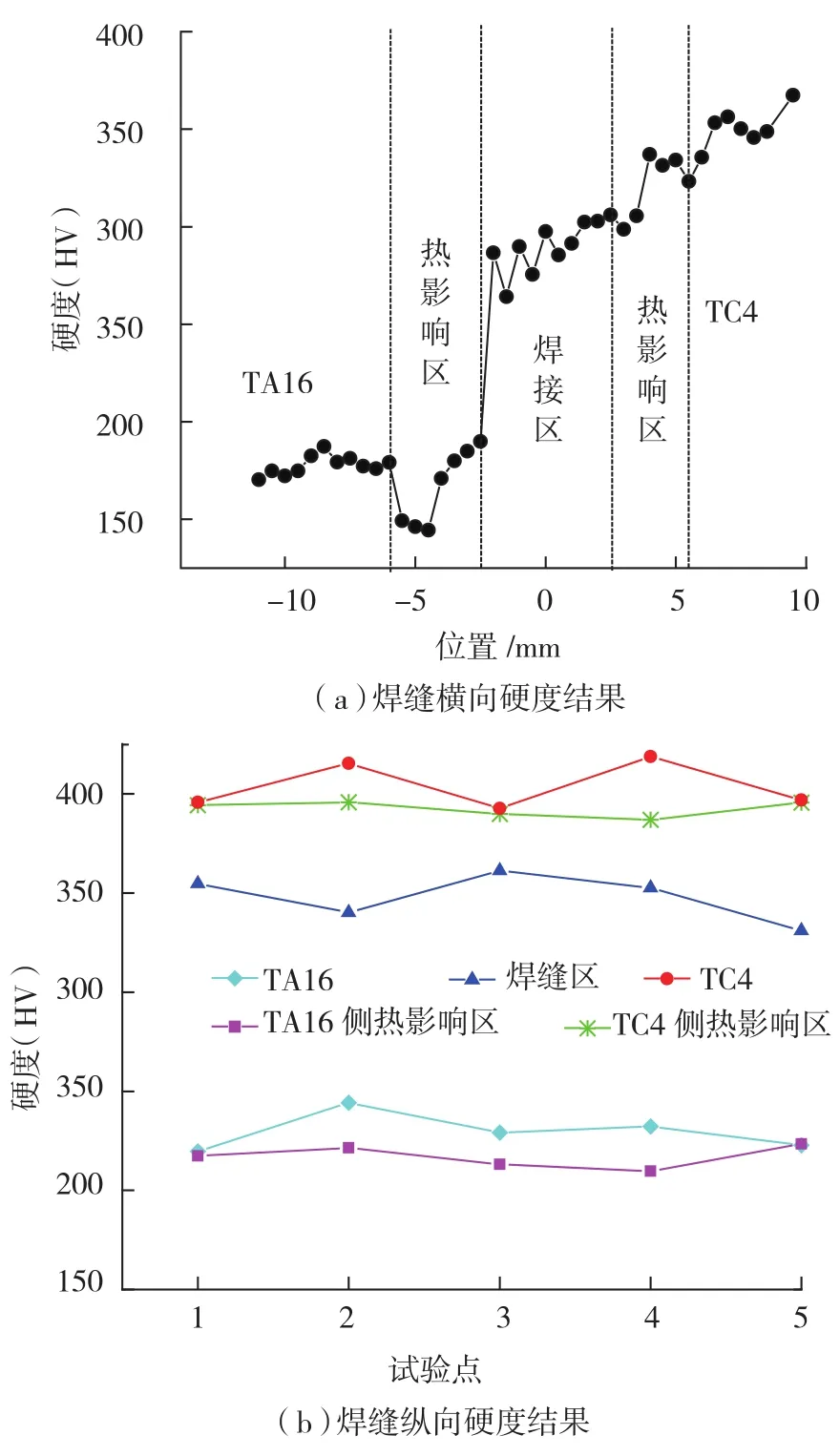

硬度测试在FM800小负荷维氏硬度计上进行,沿着焊缝中心每隔0.5mm打一次点,再分别在母材、焊缝和热影响区部位每隔0.5mm打一次点,最后分别得到横向和纵向硬度分布曲线。测试时使用的载荷为0.5kg,保压时间15s。制备拉伸试样,焊缝位于中心,标距长度30mm,采用MTS材料拉伸试验机进行试验,位移速率为0.3mm/min。

图1 焊接接头示意图Fig.1 Diagram of welded joints

表1 TC4合金化学成分(质量分数)%

表2 TA16合金化学成分(质量分数)%

表3 母材拉伸性能

加工3点弯试样,尺寸如图2所示。线切割位置分别位于TC4母材、TC4侧热影响区、焊缝中心、TA16侧热影响区、TA16母材。采用MTS 880材料试验机,测试焊接接头不同位置处的断裂韧性,再使用TSM-6010LA型扫描电镜观察断口形貌,确定焊接接头的断裂机理。

图2 三点弯试样(mm)Fig.2 Three points bending specimen(mm)

2 试验结果与分析

2.1 金相结果及分析

图3是焊接接头宏观表面照片。可以看出,钨极氩弧焊焊接接头分为焊缝区、TC4侧热影响区、TA16侧热影响区和母材区。TA16母材的导热能力小于TC4母材的导热能力[6]。在焊接过程中,TA16一侧产生大量热累积,使较大范围受到热影响,使该范围内晶核沿着母材向焊缝区生长,且在热作用下越长越大,使得TA16侧热影响范围和晶粒尺寸均大于TC4侧。

为确定组织形貌,对焊接接头进行了微观组织观察,结果如图4所示。图4(a)为TC4母材区组织,TC4为典型的等轴组织,图中黑色为初生α相,白色为片状次生α相和残余β相构成的β转变组织。其中α相含量超过总含量的50%[7]。图4(b)为TA16母材的微观组织,TA16是细小的等轴α晶粒,且大部分为完全再结晶晶粒和亚结构,尺寸均匀。微观组织中能看到滑移和孪晶现象,TA16由于是近α型钛合金,成分中中性稳定元素含量极少,所以在热处理过程中,当温度冷却到室温后,β相很难保留下来,导致TA16微观组织中几乎没有β相。图4(c)为焊缝区组织形貌,由针状马氏体α'+β和原始β晶界组成,图中的针状α和β晶界清晰可见。钛合金α+β→β相转变温度在880℃左右,原始相在焊接过程中转变成β相,焊缝中心表面由于冷却速度快,使得β再转变时形成针状α'相,同时晶界β保留下来。在相转变过程中,α'沿着β相晶界慢慢形成晶核生长,最后原始的β晶粒相变为α'+β组织。在焊接过程中,热量导致发生相转变,原始的α+β相转变为β相。β区受热致使β晶界不同程度的破碎,片状α相沿不同方向分布形成网篮状结构。TC4侧热影响区组织如图4(d)所示,β转变基体上分布着交错编织成网篮状的片状α组织,与焊缝区相比,该区的晶粒尺寸更细。TA16侧热影响区组织形貌如图4(e)所示,该区组织由于热量扩散慢,导致α晶粒长大,组织不均匀。同时受到温度差产生应力驱动,晶粒发生了较大的塑性变形,出现畸变。

图3 焊接头宏观照Fig.3 Macro photo of welding joint

2.2 拉伸测试结果及分析

为了测定焊接接头的强度极限,对5组焊接接头进行了拉伸测试,并用扫描电镜观察了断口形貌。测试结果为,焊接接头屈服强度平均值为414MPa,接近TA16母材,低于TC4母材。抗拉强度平均值为518.5MPa,断裂伸长率为13%,两者均分别低于两种母材。这是因为焊接接头的焊缝中心组织细小,强度和塑性较好。在焊接过程中,TA16一侧由于散热能力较差,使TA16一侧热影响区长时间处于高热区,晶粒尺寸长大,组织不均匀,使抗拉强度均低于母材和焊缝区,最终导致拉伸断裂位置位于强度最低的TA16一侧的热影响区。拉伸过程中载荷不断增大,TA16热影响区首先进入屈服、硬化,接着颈缩断裂,而此时TC4母材和焊接接头均未达到屈服状态。试样的断裂伸长率大部分由该区域提供,但TA16侧热影响区的伸长非常有限,所以出现了断裂伸长率显著降低的现象。由图5可知,断口出现大小近似相等的等轴韧窝,密且均匀,焊接接头的拉伸断裂模式为塑性断裂。

图4 焊接接头显微组织照片Fig.4 Microstructure photographs of welding joint

图5 拉伸断口显微照片Fig.5 Micro photograph of tensile fracture

2.3 硬度测试结果及分析

材料硬度大小在一定程度上可以反映出材料的强度。为了进一步掌握TC4/TA16异种焊接接头不同区域的性能差异,对焊接接头进行横向和纵向硬度测试,得到的结果见图6。母材TC4和TA16的硬度大约为403.958HV和229.666HV。得到的各个区域硬度关系有:TC4母材>TC4侧热影响区>焊缝中心>TA16母材>TA16侧热影响区。主要原因有:TC4母材晶粒细小,组织强度高,所以硬度也大;位于TC4一侧的热影响区由于受到焊接热量输入的影响,使得晶粒长大,但因为形成细小交错的网篮结构,所以硬度很大,但低于TC4母材。焊缝区的高过冷度使得相变过程中形成针状的马氏体组织,且原始β晶界依然存在,所以焊缝区依然有较高的硬度,但与TC4一侧的热影响区相比,其晶粒更粗大,晶界能较低、强度小,所以TC4一侧的热影响区的硬度要较高。TA16母材的晶界能低、强度小,其硬度也更低。靠近TA16母材一侧热影响区由于热扩散小,长时间处于高温状态,晶粒尺寸长大,组织不均匀,所以该区域的硬度和强度均是最低的,这也与焊接接头拉伸断裂位置为TA16热影响区相对应。

2.4 断裂韧性分析

在一般情况(低温、厚截面或高应变速率除外)下,工程结构件常常表现为裂纹扩展前在缺陷或裂纹尖端区域存在较大的塑性变形甚至全面屈服,从而改变了这个区域应力场的性质,最终导致线弹性分析失效而需要借助弹塑性断裂力学分析,用CTOD值来衡量材料断裂韧性的大小[8-9]。本试验分别测试焊接接头TC4一侧热影响区、焊缝中心、TA16一侧热影响区以及母材的断裂韧性。

图6 焊接接头各区显微硬度Fig.6 Each zone Microhardness of welding joint

TC4钛合金的平均CTOD为0.071mm,TA16钛合金的平均CTOD值为0.308mm,母材CTOD值关系为:TC4<TA16。TA16钛合金中的裂纹在扩展过程中需要吸收更多的能量,从而使断裂韧性高于TC4值。在裂纹尖端CTOD的弹性和塑性分量中,塑性分量是构成CTOD的主要部分。焊接接头各个区域存在不同的CTOD值,将各区域CTOD的平均值作图,得到图7。沿着焊接接头TC4母材、TC4侧热影响区、焊缝区、TA16侧热影响区和TA16母材的方向,各区的CTOD大小关系依次为:TA16侧热影响区>TA16母材>焊缝中心>TC4母材>TC4侧热影响区。TA16侧热影响区内,晶粒发生大塑性变形产生畸变,使裂纹扩散途径曲折,而消耗更多的能量,所以该区的CTOD最高,但由于晶粒尺寸较大,塑性变形抗力小,所以该区的硬度、强度低。焊缝组织为针状α片层+β和原始β晶界,所以强度高于TC4母材,同时裂纹扩展时,因为晶界能大,使得扩展需要吸收较多能量,所以CTOD值也高[10]。

图7 焊接接头各位置CTOD值Fig.7 CTOD of each position of welding joint

为了进一步了解各个区域的断裂模式,对各区断口形貌进行观察,结果如图8所示。图8(a)为TC4母材裂纹扩展区的断口形貌,该区断口中出现大量的浅韧窝。图8(b)为裂口开在焊接接头TC4侧热影响区时的微观断口形貌,断口表面出现一些等轴的小尺寸平面,与等轴晶尺寸相当。图8(c)为焊缝中心断口形貌,可以看出,裂纹扩展区存在二次裂纹,同时还存在撕裂棱和小台阶。图8(d)为TA16侧热影响区断口形貌,断口表面出现少量的韧窝,同时可以看到原变形的粗大α相的痕迹,出现一些小平面。在静压过程中,晶粒发生塑性变形,裂纹吸收大量能量在晶粒内部扩展,使得CTOD值较高。图8(e)为TA16母材裂纹扩张区的形貌图,可见断口表面存在大量深且大的韧窝。

图8 焊接接头断裂韧性断口显微照片Fig.8 Micro photographs of fracture toughness of welding joint

3 结论

通过分析TC4/TA16异种金属焊接接头的金相组织、力学性能和断裂韧性,可以得出以下结论。

(1)通过TIG氩弧焊后,焊接接头各区受热不均匀,从而形成不同的组织结构。由于焊接速度较慢,使组织长时间处在高热区,导致焊缝区和热影响区的晶粒偏大。与TC4相比,TA16侧热影响区导热较慢,使晶粒尺寸大于TC4侧热影响区的晶粒尺寸。

(2)焊接接头的屈服强度接近于TA16母材的屈服强度,而延伸率和抗拉强度均低于两母材。TA16侧热影响区在焊接过程中过热时间较长,致使晶粒较大,故硬度降低,力学性能下降。可以得出,TC4/TA16异种焊接接头的拉伸薄弱环节位于TA16热影响区中。

(3)焊接接头断裂韧性在不同区域变化较大。TA16侧热影响区CTOD值最高,这是由于裂纹尖端的塑性区较小,裂纹尖端扩展需要吸收较大的能量。当3点弯缺口位于TC4区域时,裂纹尖端扩展需要吸收的能量低故其CTOD值较低。

[1] 杨健. 钛合金在飞机上的应用. 航空制造技术, 2006(11):41-43.

[2] Boyer R R. Overview on the use of titaniumin the aerospace industry. Materials Science and Engineering ,1996,213(1-2): 103-114.

[3] 江志强, 杨合, 詹梅, 等. 钛合金管材研制及其在航空领域应用的现状与前景.塑料工程学报, 2009, 16(4): 44-51.

[4] 邓志刚, 盛长城, 赵勇. 异种钛合金TIG焊接接头的组织和性能.中国特种设备安全, 2010, 26(9): 41-43.

[5] 徐龙勇,殷志明. TC4钛合金TIG焊接接头的断裂性能.科技创业家, 2013(11): 57-60.

[6] 吴玮璐, 于振涛, 邓炬. TA16的焊接性能. 金属学报,2002(38): 305-307.

[7] 韩继军,余军,董俊辉.TC4钛合金TIG焊接头组织及力学性能.实验与研究, 2011, 40(4):15-17.

[8] 孙凯, 刘忆. 断裂力学理论及其研究方法在材料学中的应用. 辽宁工程技术大学学报, 2005(S1):230-234.

[9] 李庆芬. 断裂力学及其工程应用.哈尔滨:哈尔滨工程大学出版社,1998.

[10] Zhou W,Chew K G. Effect of welding on impact toughness of butt-joints in a titanium alloy. Materials Science and Engineering,2003,347(1-2): 180-185.