绿色超长冲程柴油机废气温度低的应对措施

蔡卫华

(江苏舜天船舶技术有限公司,江苏 南京 210012)

绿色超长冲程柴油机废气温度低的应对措施

蔡卫华

(江苏舜天船舶技术有限公司,江苏 南京 210012)

分析了绿色超长冲程柴油机的选用及其特点,针对绿色超长冲程柴油机废气温度低导致废气锅炉蒸汽产量不足的问题,从锅炉的形式选择、柴油机的优化配置及节能降耗措施的应用等角度,提出了几种常用的解决方案,并比较了各方案的特点、适用范围以及选用原则。

绿色超长冲程;废气温度;翅片管;预热转换;热能回收

0 引言

随着防止船舶污染国际公约MARPOL附则VI修正案-引入船舶能效条款,即新造船能效设计指数(EEDI)及船舶营运能效管理计划(SEEMP)的生效实施,如何优化设计,提高船舶能效水平,实现节能减排已成为船舶设计的重要课题。选用新型绿色超长冲程柴油机,以降低主机转速,提高螺旋桨效率,同时结合主机减额输出的设计理念,通过主机降功率(Derating)的使用,以最大限度地提高推进效率,减少油耗,当下已成为船舶优化设计中主要的节能措施之一。

在新型绿色超长冲程柴油机的应用过程中,出现了一些新的情况,如排气温度降低、缸套冷腐蚀等。本文拟对新型绿色超长冲程柴油机废气温度低导致废气锅炉蒸汽产量下降的问题及主要应对措施进行梳理、分析,为船舶动力装置优化选型设计提供参考。

1 绿色超长冲程柴油机的特点及相关问题

与常见的长冲程低速柴油机相比,绿色超长冲程柴油机具有超长冲程、更低转速、更低油耗的特点,同时其排气温度则相应更低,这对主机废气锅炉的蒸汽产量将造成很大的影响,使得船舶在营运过程中,大部分时间都需要开启锅炉燃烧器来补充船上日用蒸汽耗量的不足。

传统的废气锅炉通常是基于主机约85%~90%约定最大持续功率(Specified Maximum Continu-ous Rating,SMCR)点来进行设计的,但基于当前的经济状况,船东对船舶操纵灵活性,也即部分负荷与低负荷下改进燃油消耗率的要求愈加注重,主机部分负荷及低负荷优化,如EGB(废气旁通)、ECT(主机控制调整)等已成为常用的主机调整(Tuning)方式,这也使得主机的常用功率和废气锅炉的设计点常降到约50%~80%SMCR,排气温度及主机常用功率点的双双下降导致废气锅炉的蒸汽产量小的问题突显。

2 主要应对措施

应对废气锅炉蒸汽产量的降低的问题,在主机选用绿色超长冲程柴油机时应继续高效利用好主机的废气,并结合各型船舶的不同配置特点,除了考虑按传统的方法配置燃油锅炉或组合锅炉之外,如何在船舶运营过程中尽量减少使用或不使用锅炉燃烧器,以最经济及节能环保的方案来补充日用蒸汽的不足,需要船舶在设计初期进行充分的分析论证,其结果也将对船舶后期运营成本及EEDI产生影响。

针对上述问题,介绍几种常用的解决方案。

2.1 回收利用发电机废气余热

2.1.1 工作原理

传统的主机废气锅炉通常是将主机的废气接入锅炉,利用主机废气的余热来达到锅炉加热的目的。而发电机的废气则经由消音器直接排至船外,使得发电机的废气余热没有得到利用。

为了充分利用发电机废气余热,在主机 废气(或组合)锅炉的基础上增加发电机废气侧,即将主机废气(或组合)锅炉增加发电机废气进口,将发电机的废气也同时引入锅炉,利用发电机的废气余热来增加热源供给,可以达到增加蒸汽产量的目的。这种方式的概念形成大约在2008年左右,2010年已有国内船厂开始应用于船上,至今在很多船型上已经成功应用,如目前在国内船厂建造较多的Ultramax型散货船,大多都配备了这种含发电机废气侧的组合锅炉。

2.1.2 应用特点

对于大多数船,这种带发电机废气侧的主机废气(或组合)锅炉一般不会将所有主发电机组的排气均接入同一台废气(或组合)锅炉,如配置3台主发电机组的船,其废气锅炉绝大多数仅限于主机废气加上其中2台发电机组废气的接入,这也是目前最常见的主机废气锅炉带发电机废气侧的配置方案。其主要原因如下:

(1)对于配置3台及以上主发电机组的船,大多数情况下,至少有1台发电机为备用发电机。有些船上会出现虽配置4台主发电机组,但在正常航行时只开1台发电机的情况。如有些集装箱船在不带冷箱航行时,很可能只需开1台发电机,因此对于配置3台主发电机组的船,2台发电机排气管的接入基本上能保证发电机废气的充分利用。

(2)如果将所有发电机组的废气同时接入锅炉,不利于锅炉的清洁维护。为了维持比较高的换热效率,废气锅炉经常需要利用船舶靠港期间进行清洗。由于锅炉清洗通常需在冷态下进行,不允许有废气的排入。为了保证船舶靠港及装卸货期间的正常电力供应,同时又要保证锅炉的正常清洗,故不宜将所有发电机废气全部接入同一锅炉。

对于上述未接入锅炉的备用发电机组,有些船东提出了以下问题或思路。

(1)发电机组运行一段时间后,主备用发电机通常需互换使用。为了保证主备发电机互换后主发电机的废气仍然能接入锅炉,需要在设计阶段提前考虑好,如设计使用Y型三通及盲板等进行切换。另外,为保证停港期间对锅炉进行清洗,也有船东提出增设发电机废气旁通管。另外,在布置可行的情况下,也可以考虑将各主发电机组的废气均接入同一锅炉。

(2)对于没有被接入锅炉的发电机组,在主机废气(或组合)锅炉(带发电机废气侧)之外,再为此台发电机组单独配置废气经济器,利用强制循环水泵及主锅炉汽鼓产生蒸汽。

此外,如果空间允许,采用2组废气锅炉也是比较好的方式。如对于配置了3台主发电机组的船,由主机加其中1台主发电机组的废气组成1台废气(或组合)锅炉,另外2台发电机组的废气组成另1台废气(或组合)锅炉或烟管经济器,这样既充分利用了发电机废气,又解决了锅炉的清洗维护问题。

2.2 选用传统效率涡轮增压器

使用传统效率涡轮增压器(增压效率为64%)可以使废气温度提高,进而增加废气锅炉的蒸汽产量。但与高效增压器相比,其油耗有所增加且使用传统效率涡轮增压器只能进行高负荷优化,无法在部分负荷及低负荷下对油耗进行优化。

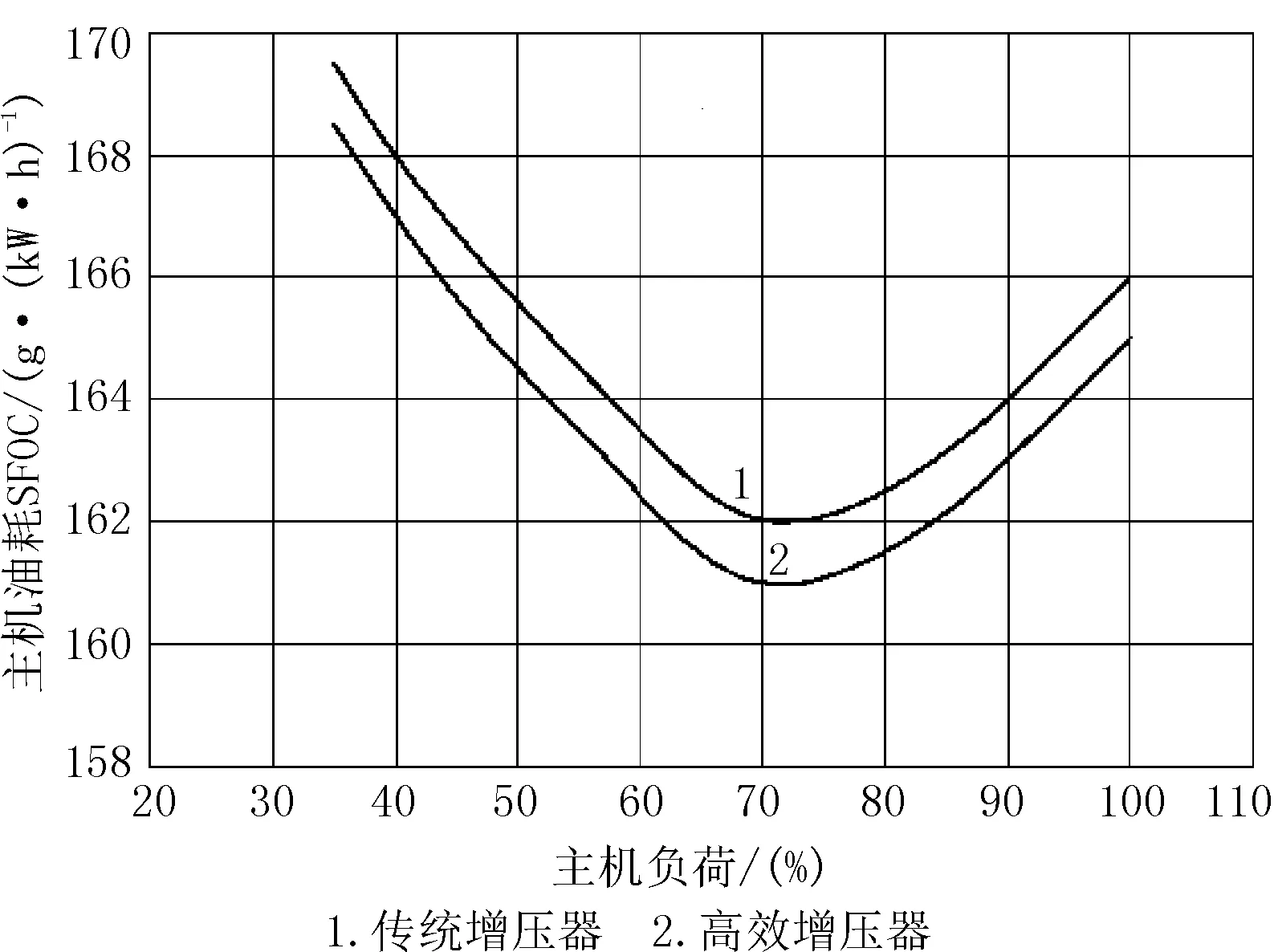

(1)主机6G60ME-C9.2约定最大持续功率(SMCR)12 000 kW,转速80 r/min,其负荷油耗曲线如图1所示。当主机在50%负荷的工况下运行时,在标准环境下,主机使用传统及高效增压器时的油耗(SFOC)分别约为164.5 g/(kW·h)和165.5 g/(kW·h),两者相差1 g/(kW·h),则每天油耗差约为144 kg。

图1 主机6G60ME-C9.2负荷油耗曲线

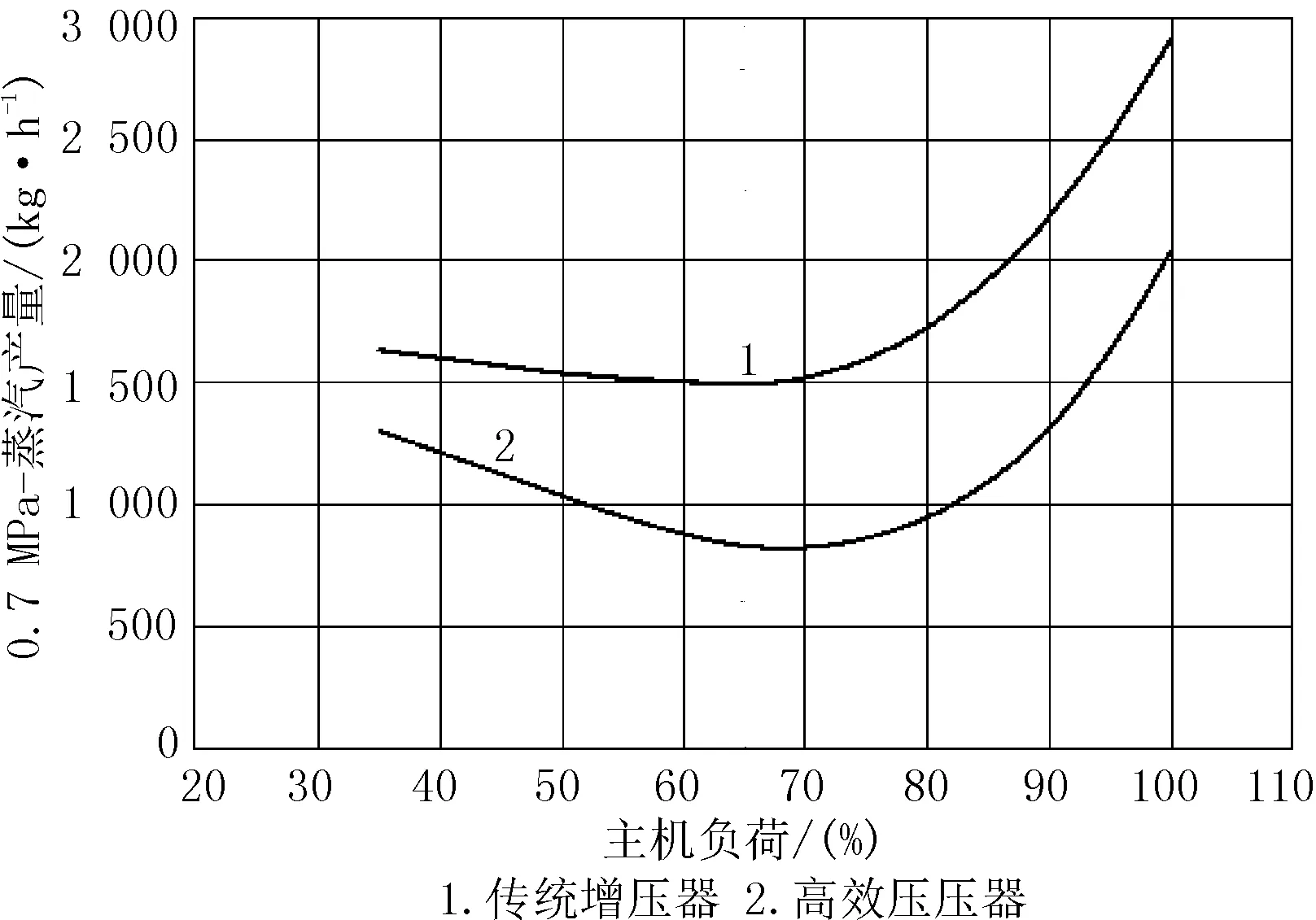

(2)主机6G60ME-C9.2负荷及蒸汽产量如图2所示。当主机在50%负荷的工况下运行时,使用高级增压器和传统增压器时的蒸汽产量分别约为1 050 kg/h和1 550 kg/h,蒸汽量相差约12 t/d。而按照传统的燃油(组合)锅炉模式,锅炉燃烧器产生12 t蒸汽所需的燃油约为936 kg/d,明显高于上述主机选用传统增压器及高效增压器时每天的油耗差值。因此,对于这种情况,使用传统效率涡轮增压器尽管使主机油耗有所上升,但在综合考虑废气锅炉蒸气产量的增加,其总的燃油消耗量反而明显降低,在设计时可作为备选方案之一。

2.3 废气锅炉热能控制系统

废气锅炉热能控制系统(Economizer Energy Control system,EEC系统)示意图如图3所示。废气锅炉热能控制系统是在废气旁通的基础上增加了自动控制功能,利用锅炉出口的蒸汽压力信号来控制EGB旁通阀的开度,使得在部分负荷下主机排气温度相应提高,从而达到提高蒸汽产量的目的。

以某75 000 DWT散货船为例,其主机型号为6S50ME-9.3 TIER II,SMCR为8 310 kW,转速为110 r/min,高负荷优化,螺旋桨直径为6.2 m,服务航速为14.5 kn,配置组合锅炉。拟将其主机升级为G型机6G50ME-B9.3,并选用EEC系统,取功率减额系数为0.28,螺旋桨直径增大为6.8 m。参考两型主机各自的功率减额输出区,平移等航速功率曲线可取SMCR为7 950 kW,转速为94 r/min。

图2 主机6G60ME-C9.2负荷及蒸气产量曲线

图3 废气锅炉热能控制系统(EEC)示意图

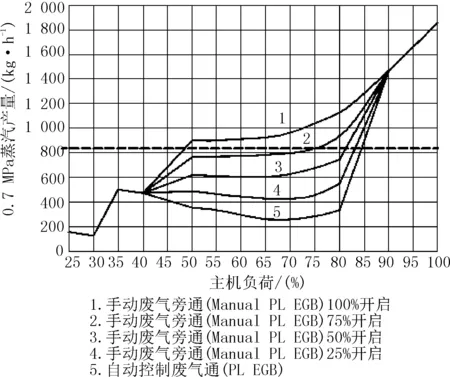

经计算,在ISO 3046/1标准环境条件下该船的日用蒸汽耗量约为820 kg/h。图4为假定同样在ISO标准环境条件下的主机负荷及蒸汽产量曲线。由图4可见,在手动废气旁通(Manual PL EGB)的情况下,主机在约50%负荷以上工况运行时,主机废气锅炉产生的蒸汽产量能满足船上的日用蒸汽耗量。按照本船的运营情况,主机低于50%负荷的年运行时间仅占其全年总运行时间的约15%左右,故EEC系统可保证该船在大部分时间内不用开启和使用锅炉燃烧器。

图4 主机6G50ME-B9.3负荷及蒸气产量曲线

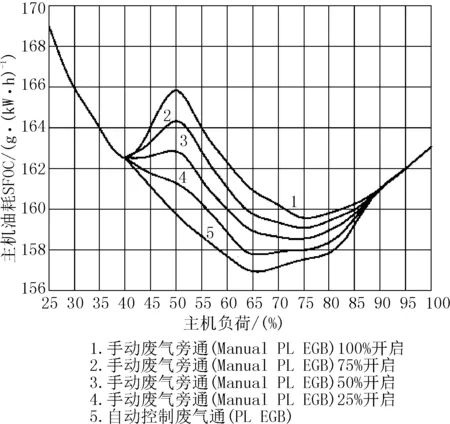

图5为主机负荷油耗曲线。图5中,主机6G50ME-B9.3在50%负荷工况下运行时,采用手动废气旁通100%开启与自动控制废气旁通间的单位油耗差约为6 g/(kW·h),由此可推算出这2种调整方式每天的油耗差约为572 kg。同时,从图4中可知,同样在50%负荷情况下,主机采用手动废气旁通与自动控制废气旁通时主机废气锅炉的蒸汽产量差值约为550 kg/h,而按照使用锅炉燃烧器来估算,产生550 kg/h蒸汽需每天消耗的燃油约为1 030 kg。由此可见,选用主机EEC系统,不仅可以增加废气锅炉的蒸汽产量,减少锅炉燃烧器的开启与使用时间,进而节省燃烧器及其相关系统的使用及维护费用,而且综合考虑主机废气锅炉的蒸汽产量,其总的油耗也有所降低。

2.4 使用高效经济器

使用高效废气经济器,利用翅片管或针形管等扩展锅炉受热面积,可以充分利用主机废气,提高换热效率,也可以达到增加锅炉蒸汽产量的目的,在一定程度上补充日用蒸汽的缺口。由于较好地解决了积灰及清洁等问题,高效废气经济器常选用H型翅片管经济器,如MISSIONTM XW双H型翅片管经济器,目前在集装箱船、客船等船型上应用比较多。

图5 主机6G50ME-B9.3负荷油耗曲线

高效废气经济器一般为水管经济器,需采用循环泵强制循环,对水质要求比较高。相对于烟管锅炉,其结构复杂,维护成本高,通常情况下不能做成组合锅炉或几台柴油机共用经济器的结构形式。对于拟利用多台柴油机废气的情况,需为各台柴油机分别配备经济器,布置上需占据更多的空间,因此,是否适合采用高效废气经济器,需视不同船舶的具体情况而定。

2.5 配置辅助电加热系统

在锅炉蒸汽产量不足时,除考虑开启和使用锅炉燃烧器等来增加蒸汽产量之外,配置辅助电加热系统,也是比较直接的应对措施之一。

在前期设计时,还可考虑结合其他措施,如EEC系统等的应用,配置辅助电加热系统,从而取消锅炉燃烧器,单纯使用废气锅炉。

2.6 降低蒸汽消耗量

面对废气锅炉蒸汽产量不足的问题,可以利用节能技术,以降低总的日用蒸汽消耗量,如采用预热转换系统、滑油分油机热能回收系统等均可在一定程度上降低日用蒸汽耗量。

预热转换系统在国外应用较早,目前在国内的项目上也逐渐有所应用。它的设计理念是通过减少燃油舱加热以及加热蒸汽输送过程中与外界的热交换损失,以减少燃油驳运过程中所浪费的热量而达到节能减排的目的。通过使用燃油沉淀舱或日用舱的热油输送到燃油储存舱,与储存舱的冷油进行混合加温,以满足燃油输送的粘度要求,从而不使用加热盘管,省去加热盘管的安装、维护等费用,同时降低加热蒸汽的消耗量。

以某64 000 DWT散货船为例,经计算,传统的蒸汽加热盘管对储存舱进行加热所需的蒸汽量约为350 kg/h,而使用预热转换系统所需的蒸汽量约为125 kg/h,可节约蒸汽用量约225 kg/h。根据不同用户的要求,本系统也可少量使用加热盘管,安装在燃油储存舱的吸入口附近。

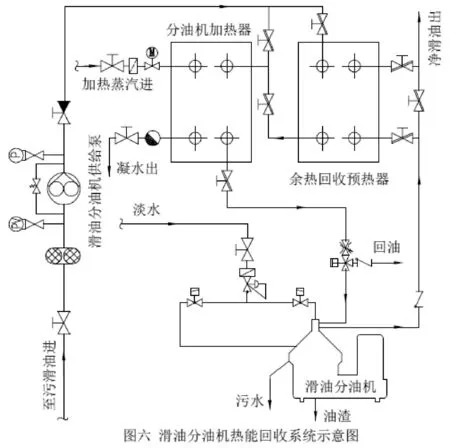

图6为滑油分油机热能回收系统示意图。待分离的滑油经分油机供给泵先进入余热回收预热器进行热交换后,再进入分油机加热器。由加热器出口的温度控制加热蒸汽温控阀的开度,从而达到分油机的进机温度的要求。

某1 400 TEU集装箱船主机为6G60ME-C9.2,SMCR为16 850 kW,配备主机滑油分油机1台,额定分离量为2 500 l/h,另配备发电机滑油分油机1台,分离量与主机相同,与主机滑油分油机互为备用。假定分油机净油出口温度为90 ℃,进滑油循环舱温度为65 ℃,则按总的滑油分离量5 000 l/h计算,可得蒸汽量约为82 kg/h。

从以上示例可以看出,滑油分油机热能回收系统适用于主机功率配置相对较大的船舶。在实际应用中,除了可由船舶设计单位自行设计余热回收预热器之外,目前已有分油机厂家推出了相应的产品可供选用,如滑油分油机EnergyMaster系统。

3 措施选用原则

以上各项应对措施在各具体项目上的选择应用应依据不同的船型、不同的配置特点以及不同的营运要求来选择最适合的解决方案。例如,配有轴带发电机的船,在海上航行时若仅运行轴带发电机,再参考其在海上的航行时间,选用主机废气锅炉带发电机废气侧的方式就不一定适用。另外,对于烟囱区域空间设计较小的船,也不一定选用配置主机废气锅炉带发电机废气侧的方式。

图6 滑油分油机热能回收系统示意图

此外,为满足国际海事组织(IMO)发动机氮氧化物(NOx) Tier III排放标准及越来越严格的硫氧化物(SOx)排放要求,很多船只安装了SCR(选择性催化还原)系统及SCRUBBER(除硫装置)。在这种情况下,选择体积小、效率高的高效废气经济器则更有利于节省布置空间。

为了进一步提高船舶的节能降耗水平,也可以在一个项目中同时选用不同的措施,如在主机废气锅炉增加发电机废气侧的基础上选用主机EEC系统,还可以同时采用预热转换系统及滑油分油机热能回收系统,以期达到最优的节能效果。

[1] 张存有.船舶辅机[M].大连:大连海事大学出版社,2000.

[2] 陈宝忠,傅爱庆,孙永明.船舶减速航行与主机减额输出节能技术的分析研究[J].中国航海,2005,62(1):82-86.

[3] 中国船舶工业总公司.船舶设计实用手册[M].北京:国防工业出版社,1997.

2014-12-03

蔡卫华(1978—),男,工程师,从事船舶轮机设计。

U664.121.1

A