流化灰料位探测仪在电除尘气力输灰系统中的应用

高保华,李志

(安徽华电芜湖发电有限公司,安徽 芜湖 241000)

流化灰料位探测仪在电除尘气力输灰系统中的应用

高保华,李志

(安徽华电芜湖发电有限公司,安徽 芜湖 241000)

通过介绍流化灰料位探测仪在电除尘正压浓相输灰系统的应用,阐述了电除尘器的工作过程以及与灰斗料位变化的对应关系,论述了探测灰斗料位和粉煤灰流化状态的重要性。提出了使用流化灰料位探测仪监视电除尘器灰斗料位和流化状态,不仅实现了对灰斗料位的自动控制,提高了电除尘器运行的可靠性和输灰效率,还为锅炉风烟系统、制粉系统运行分析、环保排放提供了理论依据。

电除尘器灰斗料位;浓相正压气力输灰;流化灰料位探测仪;最佳火花率;灰斗料位扰动

0 引言

电除尘系统设备是火电企业的重要生产设备,是必需的环保装置。它的功能是将锅炉烟气中的烟尘颗粒加以清除,减少引风机磨损,降低排入大气中的烟尘,净化空气,改善环境,在电力生产过程中起着重要作用。它的工作原理是锅炉尾部烟气通过电除尘器高压直流电场时,烟尘颗粒被带电离子捕获,在电场力的作用下聚向集尘极,通过振打装置机械作用,粉尘跌落至电除尘器灰斗,由气力输送系统输送至灰库顶部,大部分粉尘因重力作用自然坠落沉积至灰库底部,少量粉尘随空气进入布袋除尘器过滤,经脉冲反吹装置剥离后坠落灰库底部,从而完成正压气力输送工作过程。

电除尘器灰斗是电除尘器和气力输灰系统的结合部,灰斗内灰料的安全存放关系到整个系统的安全运行,料位过高易发生二次扬尘和电极短路,除尘效率下降;灰料失去流化状态将造成输送困难或堵塞故障,影响机组安全生产。统计表明,发生输灰系统堵塞、电除尘器效率下降,乃至电除尘系统垮塌事故,都是因为电除尘灰斗料位和流化状态控制不好,灰斗超载所致。随着国家环境保护和节能减排的战略实施,燃煤机组相继增设了脱硫、脱硝装置,火电企业发电机组设备系统可靠性必须进一步提高,电除尘系统的安全、高效运行尤为重要,必须引进技术创新,使电除尘应用技术与国家战略相适应。

1 电除尘灰斗料位的作用及料位计发展现状

由电除尘器的结构可知,电除尘器灰斗是一个与外界相对封闭的设备,上部和锅炉烟气流相通,处于高温低压状态,下部出口连接气力输送系统,由输灰仓泵进料阀隔离,它在整个设备系统中承上启下,有着特殊地位。灰斗料位过高时影响电除尘器效率和安全,过低时下料不足,输灰效率低、损耗大,所以及时、准确地测量电除尘灰斗料位和流化状态非常重要。近几十年来,对电除尘器灰斗料位和流化状态的探测一直困扰着业界。20世纪80年代,随着大型火电机组和电除尘器输灰系统的成套引进,输灰系统经历了水力输灰、负压输送、正压稀相输送、正压浓相输送的变革过程;灰斗料位计由电容式料位开关、阻旋式料位开关、射频导纳料位开关、有放射源的核子料位开关,发展到近年来使用的无放射源的核子料位计,技术不断更迭,是工程设计所必需的探测仪表。它的作用是通过探测灰斗料位,保证灰斗安全运行,高料位时连锁电除尘器跳闸保护,防止电极短路,提高除尘效率和实现输灰系统自动化,使灰斗料位在安全状态下运行。但这些年来,由于电除尘灰斗料位测量的特殊性,研发技术和产品一直不能满足生产要求,主要原因是测量不准确,可靠性差,误动率高,无法实现工作过程自动化,只能用作报警参考。无放射源的核子料位计是近几年开发的新产品,能连续测量模拟量输出,结束了灰斗料位不能连续测量的历史,具有突破意义。但应用表明,无放射源的核子料位计同样存在测量不准、抗干扰能力差、经常误动等缺陷,无法满足使用要求。

流化灰料位探测仪是根据流体力学和空气动力学原理研发的,用于电除尘器灰斗料位和流化状态探测,实现了电除尘气力输灰系统灰斗料位自动控制和联锁电除尘器保护,系统可靠性大大提高,解决了灰斗料位计不能满足工业自动化要求的关键问题,填补了测控仪表不能同时探测拟流体状态和料位的技术空白。流化灰料位探测仪是国家专利产品(专利号ZL2012203583408)。

图1是流化灰料位探测仪在安徽华电芜湖发电有限公司(以下简称芜湖发电公司)的使用历史曲线比较截图。曲线记录了电除尘器在正常工况下,输灰系统设备检修时灰斗料位的增长情况。其中#2锅炉一电场#1灰斗和#2灰斗料位使用流化灰料位探测仪,#3灰斗和#4灰斗料位使用核子连续料位计。4条曲线记录了灰斗运行状态,镜像了电除尘器的工作情况和锅炉燃煤灰分、风烟系统分配等重要信息。可以看出,使用流化灰料位探测仪能即时探测电除尘灰斗料位变化,不仅能确保电除尘系统安全、高效运行,还可为风烟系统、制粉系统运行分析及环保排放提供可靠依据。

在电除尘器正常工况下,粉尘受振打坠落至灰斗,雪崩效应引起灰斗内粉尘流化状态和料位扰动,直到振打结束,电除尘的烟气流和灰斗粉尘状态趋于稳定。这种扰动直接反映电除尘器工作情况,若电除尘效率降低或振打装置故障,灰斗落灰料位扰动小或没有扰动;若扰动太大,电除尘器可能发生部件脱落或灰斗下料阀漏气等异常现象。电除尘器的工作效率可通过前、后级电场除尘量递减规律判定,每级电场、每个灰斗料位的变化与其相对应,同比电场灰斗料位变化差异较大时,应综合判断是电除尘效率问题、引风机出力不均、烟气流分配不均还是烟道漏风等问题。特别是末级电场除灰量超过设计值,说明前级电场除尘效果不好,很容易造成排放污染,损坏引风机等设备。这种情况以前不易被发现和重视,而使用流化灰料位探测仪监测每个灰斗,可随时发现和跟随电除尘设备、风烟系统设备运行状况,保证机组安全运行。

2 引入电除尘器电源控制机制

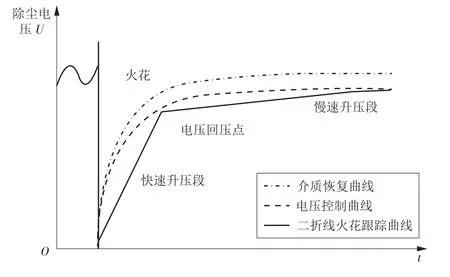

(1)所谓电除尘器电源引入灰斗料位扰动控制机制,就是用灰斗料位扰动信号触发可控硅升压,因为灰斗料位扰动滞后于振打,说明电极上粉尘已清除,电源需升压维持电场高效除尘状态,这与目前电除尘器领域正在研究的“二折线火花跟随”机制相吻合,而且更容易实现。

电除尘器灰斗高料位联锁保护,可通过流化灰料位探测仪模拟量输出设定,也可以通过本地开关量输出实现。

(2)电除尘器效率的基本概念。

图1 流化灰料位探测仪使用情况历史曲线比较截图

无论电除尘器结构有何不同,除尘效率都由多依奇公式计算式中:A为集尘器面积;qV为烟气体积流量;υ为粉尘有效驱进速度,与电晕功率成正比,通常在接近火花放电状态时,电晕功率随电压升高而显著增加,在A和qV不变时,提高峰值电压就可提高除尘效率。当电压高至电极间产生火花放电时,应封锁可控硅进行降压保护,避免过早引发第2次火花,此后的电压恢复过程,应力求趋近于粉尘介质恢复曲线。粉尘介质恢复曲线的实质是粉尘聚集脱落过程所表现的阻抗特性,是特定工况作为分析或计算的基本理论。图2所描述的曲线是通过技术手段,采用二折线的电压控制规律来逼近电压控制曲线和趋近粉尘介质恢复曲线,使电除尘器在理想状态下工作。

图2 二折线火花跟随曲线

在实际工程中通常都是根据经验获得最佳火花率,控制电除尘器工作特性,火花率设定完后,通常很少调整。当烟气条件发生变化时,此前设定的火花率值将不再适合新的工况,因此有可能降低除尘效率。实际每个电除尘器单元最佳火花率各不相同,如果能实现最佳火花率控制,则电除尘器可取得最佳除尘效果。有资料表明,引入燃煤灰分等因素参与控制器运算以控制最佳火花率,虽取得了一定成果,但距应用尚有较大距离。所以引入灰斗料位扰动机制更容易实现电除尘器电源控制,使其在最佳状态下工作。

3 正压浓相气力输灰系统

3.1 系统构成

电除尘灰斗及以下工段是输送阶段,由电除尘器灰斗、输灰仓泵、输灰管道及阀门、灰库、布袋除尘器、气化风系统、卸灰装置、压缩空气系统等构成。

3.2 正压气力浓相输灰系统工作原理

仓泵正压气力除灰系统是流态化和气固两相流技术的应用,是一种利用压缩空气的动压能与静压能联合输送的高浓度、高效率气力输送系统。其输送技术的关键是必须使物料在仓泵内得到充分的流化,而且是边流化、边输送。工作循环分为4个阶段。

3.2.1 进料阶段

进料阀呈开启状态,进气阀和出料阀关闭,仓泵内部与灰斗连通,仓泵内无压力(与除尘器内部等压),飞灰从除尘器灰斗进入仓泵。当仓泵内飞灰灰位高至与料位计探头接触,则料位计产生一料满信号,并通过现场控制单元进入程序控制器,在程序控制器的控制下,系统自动关闭进料阀,进料状态结束。

3.2.2 加压流化阶段

进料阀关闭,进气阀开启,压缩空气通过流化盘均匀进入仓泵,仓泵内飞灰充分流态化,压力升高,当压力高至双压力开关上限压力时,则双压力开关输出上限压力信号至控制系统,系统自动打开出料阀,加压流化阶段结束,进入输送阶段。

3.2.3 输送阶段

出料阀打开,此时仓泵一边继续进气,飞灰被流态化,灰气均匀混合,一边气灰混合物通过出料阀进入输灰管道,并输送至灰库。此时仓泵内压力保持稳定,当仓泵内飞灰输送完后,管路阻力下降,仓泵内压力降低,当降至双压力开关设定的下限压力值时,输送阶段结束,进入吹扫阶段,但此时进气阀和出料阀仍然保持开启状态。

3.2.4 吹扫阶段

进气和出料阀仍开启,压缩空气吹扫仓泵和输灰管道,此时仓泵内无飞灰,管道内飞灰逐步减少,最后几乎呈空气流动状态,系统阻力下降,仓泵内压力也下降至稳定值。经过一段时间后,吹扫结束,关闭进气阀、出料阀,打开进料阀,仓泵恢复进料状态。至此,包括4个阶段的1个输送循环结束,重新开始下一个输送循环。

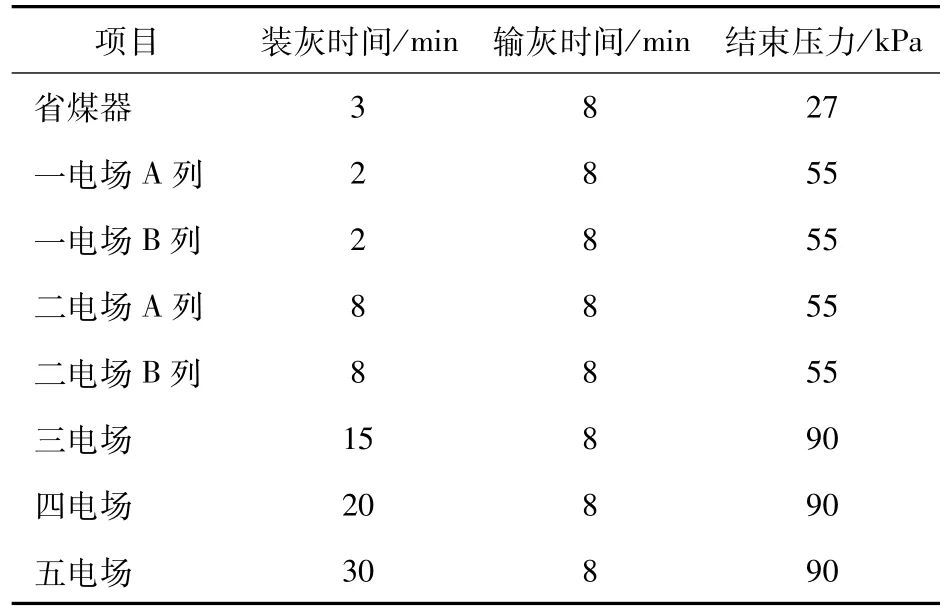

上述4个阶段是根据基本工作原理划分,对于多级泵串联输灰系统,多采用可编程逻辑控制器(PLC)时序+结束压力控制,策略各有不同。以芜湖发电公司660MW机组电除尘输灰系统为例(单炉配2套电除尘,每套双室4灰斗、5电场,共40个灰斗。其一电场、二电场分A,B 2列,每列4灰斗),输灰运行设计参数见表1。

3.3 运行参数分析

#2锅炉处于正常工作状态时,进料时间与设计有较大差异,是因为一电场灰量大,进料时间减小,可缩短输灰循环周期;五电场灰量小,进料时间增加,可延长输灰循环周期,运行人员可以根据不同工况进行调整,目的是确保一电场输灰安全和减少五

表1 输灰运行设计参数

电场阀门动作频次,提高设备利用率。然而,当锅炉烟气中灰分少于设计值时,仓泵装灰不足,就会出现“吃不饱”的情况,达不到浓相输灰要求,输灰效率降低,圆顶阀动作频繁,设备故障率增加;灰量大时,又容易发生堵管。五电场进料阀长时间处于开启状态,若进气阀漏气,高压气体直吹电除尘器造成二次扬尘,且不易被发现,所以在运行人员无法掌控粉尘介质变化情况、无法确认灰斗料位是否安全的情况下,采取综合判断经验设置参数,以确保灰斗和输送系统运行安全。

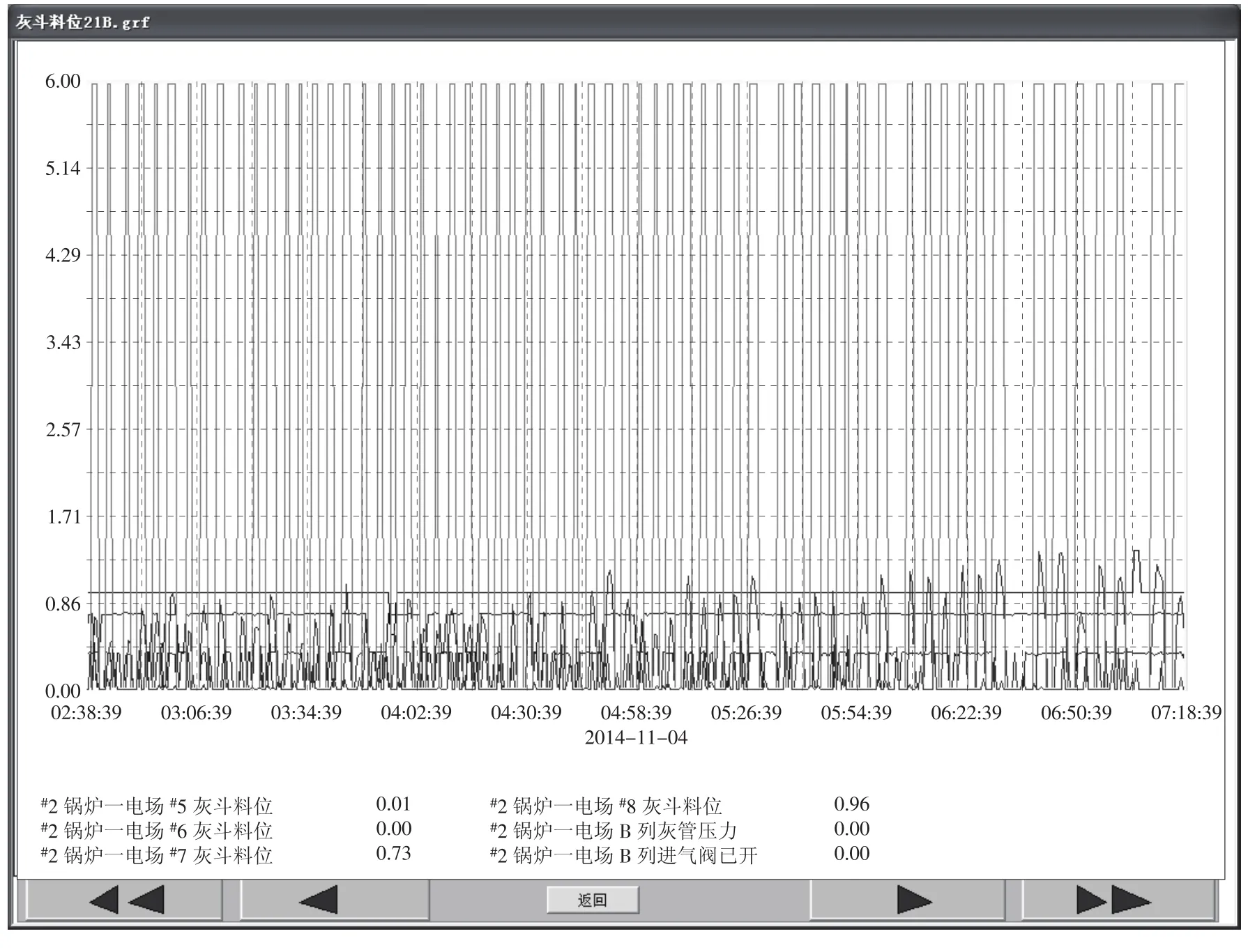

图3是芜湖发电公司#2锅炉一电场B列的输灰历史曲线,灰斗采用核子料位计监视料位。因为核子料位计测量不准确,无法参与PLC连锁程控,只用作料位显示参考,所以输送循环过程由PLC时序+结束压力控制(由运行人员设置)。由图3可以看:出循环周期较短,阀门动作频繁,输灰压力偏低,达不到浓相输灰要求,因此输送效率低,用气量大。另外,采用这种PLC时序+结束压力控制方式,若任一仓泵进料阀关闭不严,进入仓泵升压步骤时,高压气体反吹灰斗,造成二次扬尘,电除尘效率下降,由于灰斗料位计无法识别,所以很难发现故障点。

图4是芜湖发电公司#2锅炉一电场A列的输灰历史曲线。图4中#1,#2灰斗用流化灰料位探测仪测得,#3,#4灰斗用核子料位计测得。因#1,#2灰斗料位测量准确、可靠、反应迅速,所以将其引入控制策略,把灰斗料位控制在安全范围内。图4中#2锅炉一电场A列灰斗料位控制在0.5~2.0m,即当灰斗料位大于2m时仓泵开始装灰,然后进入输灰循环;小于0.5m时停止输灰,等待灰斗装灰料位再次大于2.0m时进行下一轮输灰循环。由于A列应用了流化灰料位探测仪,料位变化数据引入控制策略,实现了料位控制自动化,与B列输灰工况有很大不同,从而保证了浓相输灰,提高了输送效率,阀门动作频率明显减少,压缩空气用量大大降低,节约了生产和设备维护成本。

图3#2锅炉一电场B列输灰历史曲线

图4#2锅炉一电场A列输灰历史曲线

3 结束语

流化灰料位探测仪用于电除尘器灰斗料位和流化状态探测,对实现工业过程自动化控制具有深刻意义,对于火电企业电除尘设备、风烟系统设备安全运行和污染排放又有监督功能。文中关于灰斗料位扰动引入到电除尘器电源控制的机制,因首次提出只作阐述,目前处于可行性研究阶段。

[1]冯应料,刘智勇,冯肇霖,等.基于模糊方法的电除尘器火花率模型的研究[J].工业安全与环保,2011,37(9):38-40.

[2]宋凤莲.浓相正压流态化仓泵气力除灰系统计算模型[J].中国电力,2011,44(4):59-62.

[3]曹显奇,赵明,刘海江.应用FPGA的静电除尘电源控制器设计[J].高电压技术,2008,34(3):525-528.

(本文责编:弋洋)

X 701.2

:B

:1674-1951(2015)04-0067-05

高保华(1962—),男,山东兖州人,技师,从事电厂热控检修工作(E-mail:gbhyl@sohu.com)。

2014-06-26;

2014-11-03

李志(1972—),男,山东济南人,工程师,从事电厂热控检修工作。