铝合金结构疲劳裂纹监测研究

冯璐璐,李全通,焦胜博,张海涛

(空军工程大学航空航天工程学院,陕西西安 710038)

铝合金结构疲劳裂纹监测研究

冯璐璐,李全通,焦胜博,张海涛

(空军工程大学航空航天工程学院,陕西西安 710038)

针对航空器金属结构裂纹扩展监测的特点和需要,文中提出了一种基于柔性平面的非对称涡流阵列传感器,构建了其半解析正向模型,优化了传感器工作频率、提离距离等参数。然后搭建了基于涡流阵列传感器的结构裂纹在线监测系统,开展了2A-12铝合金裂纹扩展监测实验。模型仿真结果表明:非对称涡流阵列传感器存在最优工作频率,随着提离距离的增加最优工作频率值减小。实验结果表明非对称涡流阵列传感器实现了对2A-12铝合金半孔板试样的实时裂纹监测,监测精度达到了1 mm。

裂纹监测;非对称涡流传感器;疲劳损伤;铝合金

0 引言

目前飞机的结构材料仍以金属材料为主,特别是结构中的承力构件几乎全是由铝合金、强度钢及钛合金等材料制成。铝合金具有较高的抗腐蚀性、良好的可焊性和中等强度比,被广泛运用于飞机、舰船及汽车等的制造工业中[1 ]。我国自行设计研制的第二代战斗机机体结构用材中铝合金占80%以上,在研的第三代战斗机机体结构用材仍在60%~70%[2-3 ]。在飞机服役过程中,金属结构受到交变载荷的作用,不可避免地会出现疲劳损伤。同时飞机机体结构中存在大量的开口、槽、销钉等结构形式,这些部位由于存在应力集中极易产生疲劳裂纹。裂纹的萌生和扩展往往造成飞机结构突然破坏,甚至发生机毁人亡的严重事故。因此有必要对飞机金属结构的完整性开展实时监测。飞机结构损伤监测技术以各种先进理论与方法为基础,利用各种手段获取结构运行状态参数,通过分析传感器监测信号来识别结构突发和累计损伤(含裂纹)发生位置与破坏程度,并对发生后果的可能性进行判断与预测,为飞机结构设计、计算和分析提供依据。

受目前技术水平和监测方法的限制,现有的基于各类传感器的结构健康监控方法还无法实现传感器与被测结构的无缝融合,而通常采取将传感器贴附或嵌入到结构表面的方式实现对结构损伤状态的监测,如光纤技术、声发射、智能信息涂层及相对真空度等[ 4-5 ],但这些技术在实际工程应用中存在诸多问题,如声发射技术无法对损伤进行定量监测、智能信息涂层由于其随附损伤特性原理导致涂层经常出现脱落、损坏等耐久性问题。目前,一类具有柔性平面特点的涡流阵列传感器因其具有诸多优势而逐渐地被应用到结构健康监测中,其具有裂纹监测高灵敏度和裂纹监测非接触式的优点,可用于监测具有复杂平面的结构,并且通过现有成熟柔性电路板工艺制备,有利于进一步的工程推广应用。在这类柔性平面涡流阵列传感器中,最具有代表性的是MWM(Meandering Winding Magnetometer)[6 ]传感器以及欧洲空中客车工业公司在空客320现役客机上采用的ETFS(Eddy Current Foil Sensor)。

针对飞机结构健康监控的特点和需要,本文设计了一种适用于金属半孔结构的涡流阵列传感器,建立了基于此传感器的飞机金属结构裂纹实时监测方案,并构建了传感器正向解析模型,优化了传感器的最优工作频率和最优导线厚度。通过2A-12铝合金疲劳裂纹扩展实验验证监测方案可行性,得到非对称涡流阵列传感器的裂纹监测精度,进一步验证基于涡流阵列传感器的裂纹实时监测系统的可靠性。

1 非对称涡流阵列传感器

1.1 传感器简化模型

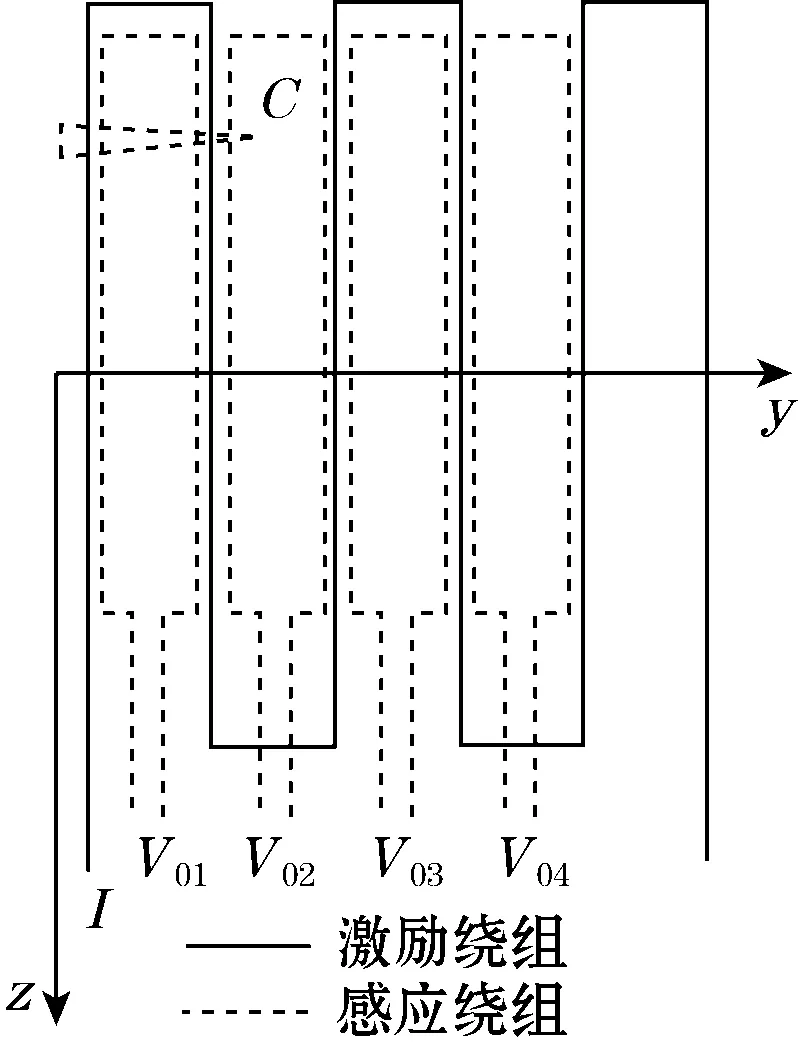

非对称涡流阵列传感器是针对飞机结构中半孔、槽、角等应力集中部位而提出的,其简化物理模型如图1所示。不同于传统涡流检测中所使用的多匝绕制线圈,非对称涡流阵列传感器由共面的单匝激励线圈和感应线圈构成。图中共有4个感应通道,从左到右依次为1、2、3、4通道,激励线圈周期性延伸,感应线圈位于感应线圈的2条导线之间[ 7-8 ]。

图1 非对称涡流阵列传感器简化物理模型

传感器工作时,激励电流I在矩形区域1、2、3、4内产生激励场,由法拉第电磁感应定律可知,区域1、2、3、4内所包含的感应线圈感生出V01、V02、V03、V04,而位于相应区域下方的结构损伤可通过涡流影响相应通道的感生电压,则感生电压的变化可以判断裂纹损伤的当前位置,即非对称涡流传感器通过类似一种分段监测的机制来实现对结构裂纹损伤的定量监测。

1.2 半解析正向模型的建立

非对称涡流阵列传感器损伤监测半解析模型的核心在于建立感应线圈输出信号与将损伤等效为被监测结构电导率和磁导率变化之间的关系[9 ]。激励线圈中的电流激励信号是时谐激励源,激励磁场和感应磁场均属于时谐电磁场,由时谐电磁场的麦克斯韦方程组得到时谐场磁矢A的微分方程:

Δ2A=-μJs-k2A

(1)

式中:μ为介质的磁导率;k为电流密度;Js为外电源的电流密度。

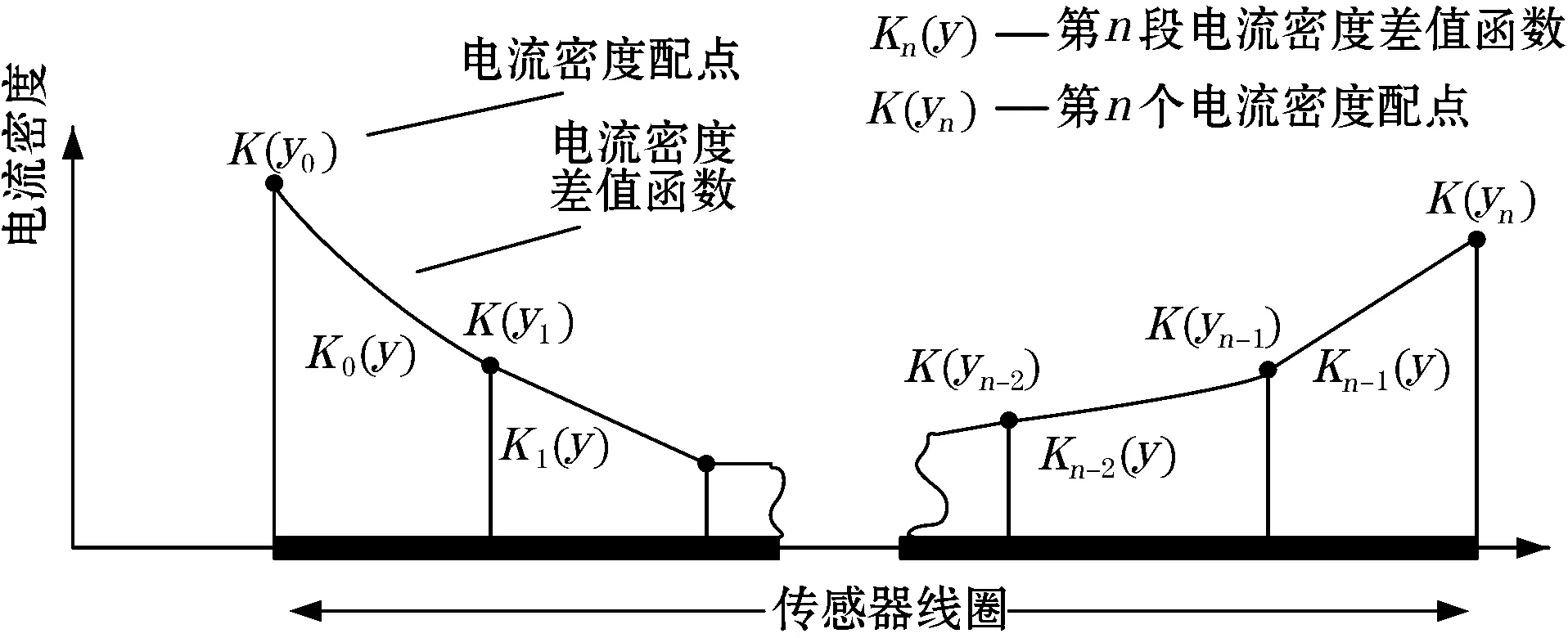

由于磁矢A是周期函数,根据傅里叶级数可知,周期性分布的场量可以表示为傅里叶级数形式,因此磁矢函数A可以表示成傅里叶级数形式。由傅里叶级数表达式可知,傅里叶级数系数的求解是模型构建的关键。激励线圈中通入激励电流后,根据涡流理论和集肤效应,电流密度在激励线圈导线中的分布并不均匀,成两侧高中间低的规律,如图2所示。

图2 电流密度分布规律示意图

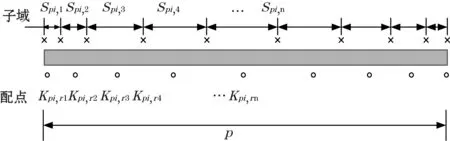

根据激励线圈中电流分布规律,把激励线圈按照余弦规律取n个配点,如图3所示。

图3 线圈截面配点及子域划分方式

每段电流密度函数可以通过两端的电流密度差指点线性插值得到,这样整个传感器的感应线圈被划分为n-1段,每段的电流密度函数表达式已知,整个传感器的电流密度函数可以将n-1段电流密度函数线性叠加得到,即

(2)

为得到界面0处的线电流密度K的级数系数Keven和Kodd,需引入模型数值部分,即在线圈截面上配置离散点和子域,并假设各离散点之间的线电流密度满足线性分布。

根据傅里叶变换系数的积分式,可以将Keven和Kodd表达为离散点处线电流密度的系数加权叠加,即

(3)

(4)

根据电磁场理论,在不同介质层分界面处,磁场强度和磁矢存在相应的传递关系。根据磁场强度H和磁矢A不同介质层中的传递关系,得到

同时在界面0处r向磁场强度H满足切向边界条件

Hr(z=0+)-Hr(z=0-)=K

(5)

得到磁场强度和磁矢之间的传递关系

A=T(σ,μ,L)MKK0

(6)

对线圈内部的任意闭合环路应用法拉第电磁感应定律得

(7)

将激励线圈电流定义为1 A,则可得各通道感应线圈感应电压,最后得到各感应线圈通道的跨阻抗值。

2 损伤监测灵敏度分析

2A-12铝合金以其较高的强度、良好的塑性成形能力和机械加工性能成为航空工业中使用最为广泛的铝合金之一。本节以2A-12铝合金半孔样板件为被监测结构,应用上节构建的损伤监测半解析模型,分析激励频率和导线厚度对损伤监测灵敏度的影响,寻找最佳的工作频率和对应的提离距离。定义损伤监测灵敏度Sσ

(8)

式中:ZA为传感器跨阻抗幅值;σ为2A-12铝合金电导率;ΔZA和Δσ分别为结构损伤引起的跨阻抗幅值和电导率的变化量;ZA0和σ0分别为结构未发生损伤时的跨阻抗幅值和电导率。

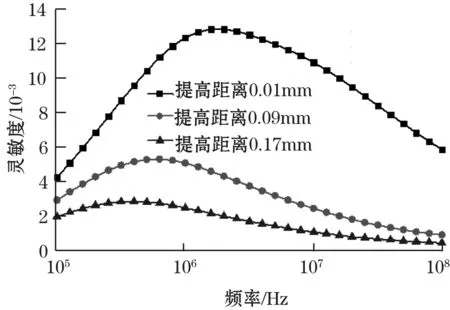

本文所使用的是四通道非对称涡流阵列传感器,考虑到传感器各个通道的跨阻抗随输入参数的变化规律是一致,本文选取第一通道进行损伤监测灵敏度分析。不同提离距离情况下传感器损伤监测灵敏度随着激励频率的变化如图4所示。

图4 不同提离距离下的损伤监测灵敏度随激励频率的变化

由图4可看出,在同一提离距离下,随着工作频率由低到高,传感器的损伤监测灵敏度先增大后减小,非对称涡流阵列传感器存在最优工作频率[10 ]。对比3种提离距离传感器的损伤监测灵敏度发现,随着距离的增加传感器的最优损伤监测灵敏度较小,这是由于随着提离距离的增加,激励线圈在被测结构表面感应出的电涡流减弱,相应的等效损伤参数对感应磁场的影响减弱,所以传感器对裂纹的灵敏度会减弱。同时,随着提离距离的增加,传感器的最优工作频率增加。

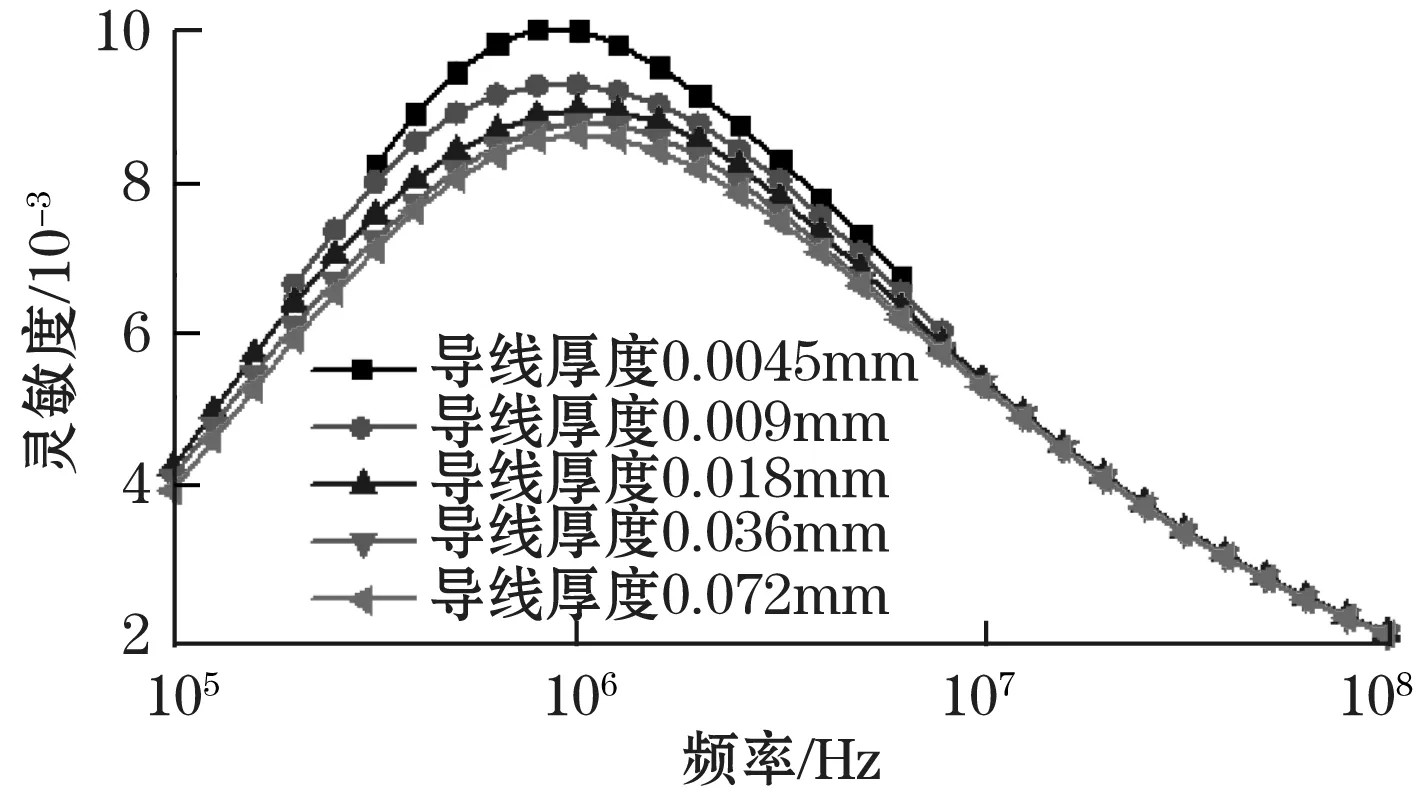

传感器中感应线圈和激励线圈导线的厚度影响着电流在其内部的分布,因此有必要弄清导线厚度对传感器对裂纹损伤监测能力的规律进行研究。不同导线厚度下传感器损伤监测灵敏度随激励频率的变化如图5所示。

图5 不同导线厚度下的传感器损伤监测灵敏度随激励频率的变化

从图5可以看出,不同导线厚度下,传感器损伤监测灵敏度随频率的变化趋势基本一致,随着导线厚度的变化,传感器损伤监测灵敏度略有下降。

3 2A-12铝合金疲劳裂纹扩展监测试验

3.1 试验件制备

选用2A-12铝合金板材半孔样板试验件作为研究对象,如图6所示。传感器为单层结构四感应通道涡流阵列传感器,线圈的材料为黄铜。传感器与平板之间的提离距离为0.2 mm。

图6 2A-12铝合金半孔试验件

3.2 试验件有限元分析

对试验件进行三维有限元仿真,分析试验件在拉伸载荷作用时应力的分布,找到应力最大的部位。为裂纹扩展试验中传感器的布置提供依据。根据制备的半孔试验件,建立其有限元实体模型,如图7所示。

图7 试验件实体模型

在进行裂纹监测时,需将传感器安装在易于发生疲劳裂纹的部位,通过分析寻找试验件的高应力部位,获取疲劳源的部位。对试验件实体模型划分网格,设置拉力为15 kN,应力分布如图8所示。

图8 孔边局部应力分布图

从孔边局部应力分布图8中看出,孔的中心部位应力水平最高,因此这一部位容易成为疲劳源,即是容易产生疲劳裂纹的部位。

3.3 试验过程

将传感器用胶粘贴覆在半孔一侧,通过材料试验系统对试验件加载荷谱,在中心孔边萌生裂纹并扩展,载荷谱如表1所示。

表1 程序载荷谱

在试验过程中,通过搭建的裂纹实时监测系统对传感器信号进行实时采集,经过滤波和特征提取后在电脑屏幕中实时显示出来。试验过程现场如图9所示。

图9 疲劳裂纹试验现场

试验时将试验件安装于疲劳试验机(MTS810)上。连接相应的测量设备;启动裂纹监测系统和疲劳试验机,归一化激励信号频率为0.2 Hz,载荷施加频率为10 Hz;试验过程中监测传感器的输出信号,直至试验件断裂时停止监测。

3.4 试验结果分析

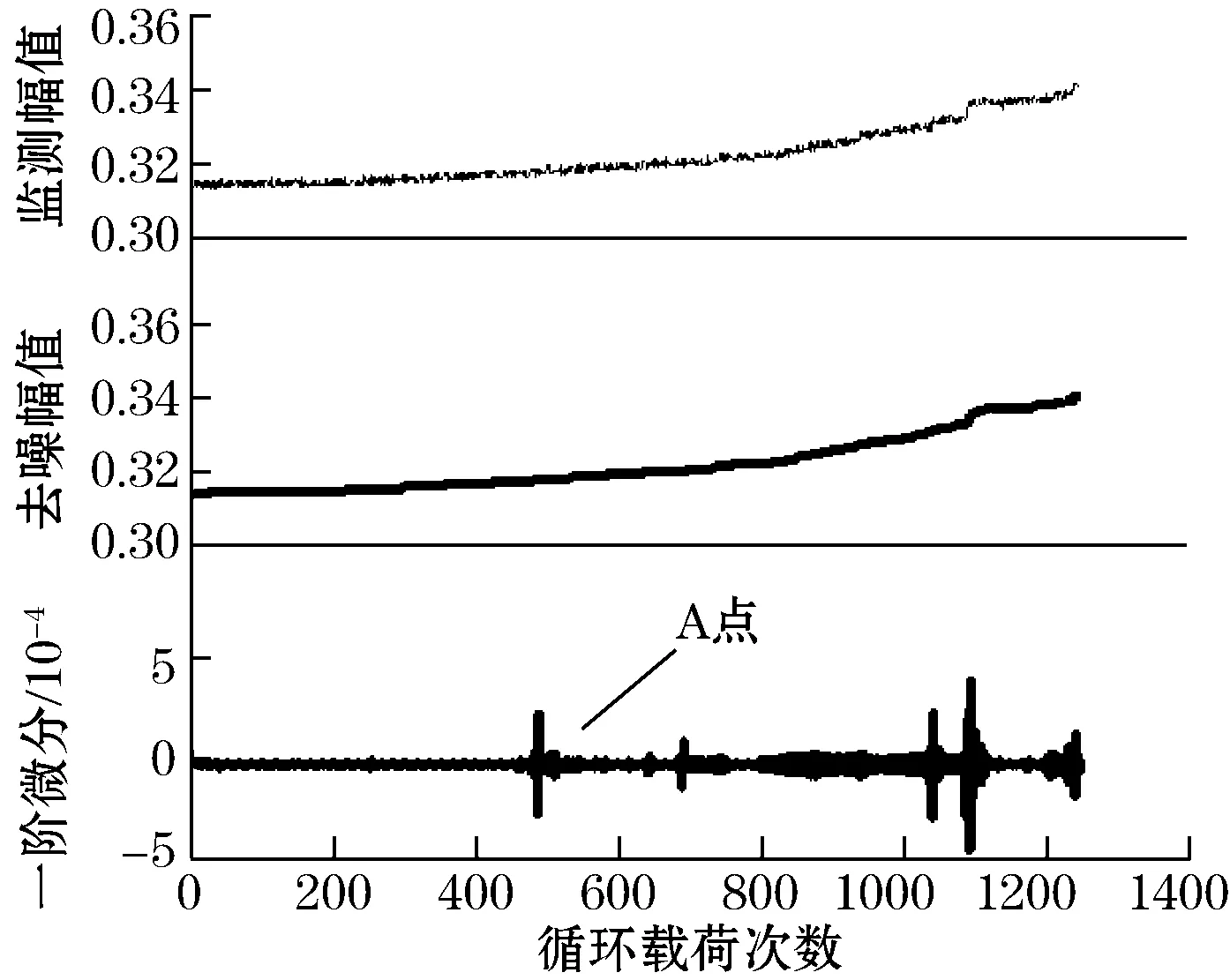

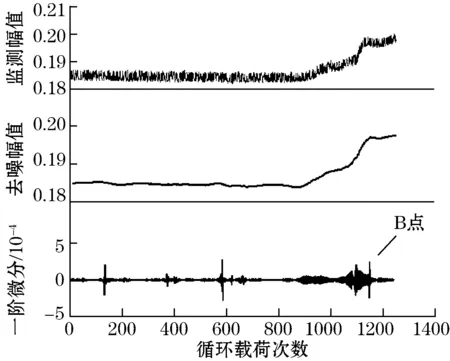

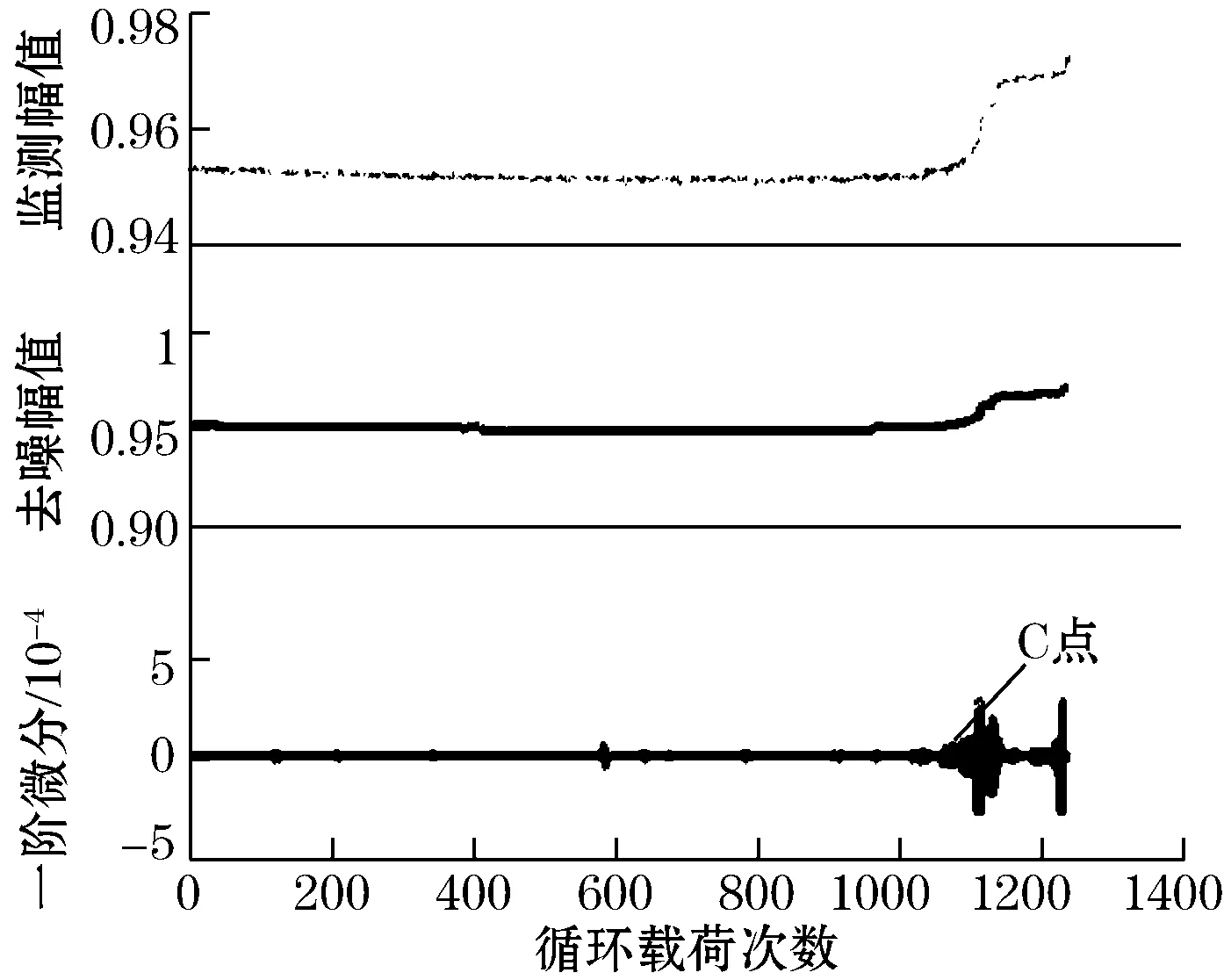

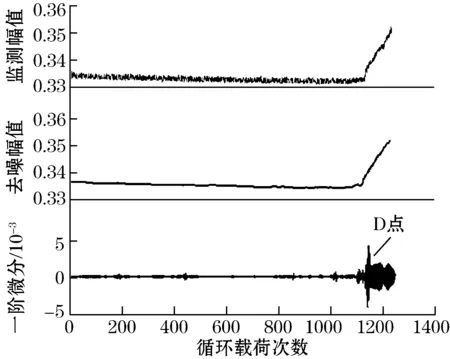

采集非对称涡流阵列传感器四个通道在试验过程中的信号并作图,由于在试验过程中存在振动及设备电磁干扰,因此作图时首先进行小波去噪处理,并将采集信号进行奇异值分析,4通道的采样信号曲线如图10~图13所示。

图10 通道1幅值比变化对比曲线

图11 通道2幅值比变化对比曲线

图12 通道3幅值比变化对比曲线

图13 通道4幅值比变化对比曲线

从图10~图13中看出,经过小波去噪后高频噪声信号被滤除,四个通道在采集信号过程中均存在奇异点(A、B、C、D点),表明当铝合金试件裂纹扩展到关键点(对应1 mm、2 mm、3 mm、4 mm),对应通道的采集信号出现幅值奇异点,这些奇异点表征了裂纹扩展到相应距离。本文搭建的基于涡流阵列传感器的疲劳裂纹系统能够实现对传感器输入信号的自动控制,传感器输出信号采集、处理及终端显示的实时化,满足对提出的涡流阵列传感器进行飞机金属结构疲劳裂纹在线试验的要求。采用小波变换能够有效地过滤噪声信号,使得信号特征得到显著加强,结合奇异点的检测,准确、快速的检测到裂纹的萌生及扩展。将各通道幅值比变化曲线中的拐点作为特征点,通道1能够对累积损伤进行监控,通道2、3、4能够对疲劳裂纹扩展长度进行定量,且其精度达到1 mm。

4 结束语

本文运用非对称涡流阵列传感器,对铝合金半孔试验件的应力集中部位进行损伤检测,得出以下结论:

(1)搭建的裂纹在线监测系统完成了信号产生、传输、采集及处理全过程,在实验室条件下具备对裂纹损伤进行监测的能力;

(2)在同一提离距离下,随着工作频率由低到高,传感器的损伤监测灵敏度先增大后减小;

(3)非对称涡流阵列传感器具备对疲劳裂纹损伤定量监测的能力,在试验中准确的监测到了裂纹的扩展过程,裂纹监测精度达到了1 mm。

[1] 侯英玮,王莹.5083铝合金弯曲性能的试验研究.大连交通大学学报,2012,33(1):65-68.

[2] 张明新,刘胜胆.航空铝合金机器材料加工.中国材料进展,2013,32:39-55.

[3] 马敏,吴海超.基于ECT的飞机复合材料检测方法研究.仪表技术与传感器,2014(7):100-103.

[4] GUO H L,XIAO G Z,MRAD N,et.al.Fiber Optic Sensors for Structure Health Monitoring of Air Platforms.Sensors,2011(11):3687-3705.

[5] GIURGIUTIR V,LIN B,GSANTONI-BOTTAI,et al.Space Application of Piezoelectric Wafer Active Sensors for Structural Health Monitoring.Journal of Intelligent Material Systems and Structures,2011(22):1359-1370.

[6] RUSSELL R,JABLONSKI D,WASHABAUGH A,et.al.Development of Meandering Winding agnetometer(MWM) Eddy Current Sensors for the Health Monitoring,odeling and Damage Detection of High Temperature Composite Materials.32nd HIGH TEMPLE Workshop,Palm Springs,2012.

[7] 李培源,杜金强,何宇廷,等.钛合金结构疲劳损伤检测试验研究.传感器与微系统,2014,33 (7):13-16.

[8] 焦胜博,丁华,何宇廷,等.基于涡流阵列传感器的金属结构裂纹监测方案可行性研究.传感器与微系统,2013,32(8):43-46.

[9] 丁华,何宇廷,焦胜博,等.基于涡流阵列传感器的金属结构疲劳裂纹检测.北京航空航天大学学报,2012,38(12):1629-1633.

[10] 杜金强,何宇廷,丁华,等.基于涡流阵列的裂纹检测仿真分析.无损检测,2011,33(7):21-24.

《管道技术与设备》杂志

控制与测量专栏征稿

征稿范围:

有关管道系统及储存设施的自动控制(压力、流量、温度等),测量技术,腐蚀寻线,检测探伤等仪器设备的新成果、新工艺及应用实例等。包括故障诊断及其分析,检测仪器、检测方法和检测装置的研究;计算机辅助设计、辅助试验和辅助制造的研究和应用;在线监测的研究和应用;执行机构、调节阀等的设计和研究。

网址:http://www.52gdw.com

电话:024-88718619

Research on Fatigue Crack Monitoring of Aluminum Structure

FENG Lu-lu,LI Quan-tong,JIAO Sheng-bo,ZHANG Hai-tao

(Aeronautics and Astronautics Engineering College,Air force Engineering University,Xi’an 710038,China)

To monitor the crack damage located at metal frame,a kind of unsymmetrical current sensor with flexible and planar features was introduced.Semi-analytical model of the sensor was constructed and the driving frequency and liftoffs were optimized though the constructed model.Fatigue crack monitoring experiment of 2A-12 aluminum alloy specimen was carried out to verify the fatigue crack monitoring capability of sensor.Analysis results show that optimized driving frequency exists under difference liftoffs and the optimized damage monitoring sensitivity decreases with the increasing of liftoffs.Monitoring experiment result indicates that unsymmetrical sensor has a certain ability to monitor the fatigue damage with an accuracy of 1 mm.

crack monitoring;unsymmetrical eddy-current sensor;fatigue damage;aluminum

2015-02-15 收修改稿日期:2015-08-06

V216.3

A

1002-1841(2015)12-0057-04

冯璐璐(1988—),硕士生在读,研究领域为动力装置结构、强度与振动。E-mail:215086183@qq.com 李全通(1963—),教授,硕士生导师。研究领域为动力装置结构、强度与振动。