电子储纬器无刷直流电机转速平稳控制研究

沈之远,俞红祥

(浙江师范大学工学院,浙江金华321004)

随着高性能永磁材料和电力电子技术的发展,无刷直流电机因其效率高、可靠性好,特别是良好的启动性能而在制造业及家电等领域得到广泛应用[1]。在能耗巨大的织造工程领域,无刷直流电机越来越受到关注并已在储纬器等装置上得到了初步应用。与传统的异步感应电机相比实现了综合节能30%以上的效果。但因无刷电机换相转矩波动[2]和齿槽转矩[3]的存在,会造成启动失败、短纬、控制逻辑混乱等问题,严重影响织造生产效率。

为了提升无刷直流电机性能,针对转矩和转速波动稳定,近年来提出了很多改进方案。文献[4]提出了一种改进的定子铁心结构,文献[5]研究了一种定子无铁心的轴向磁场永磁电机,但这些方法都会明显增加无刷直流电机的结构复杂性和制造成本。文献[6]中还研究了多种PWM调制方式对无刷电机转矩脉动的影响。然而仍缺少矢量调制控制方式下稳定转子转矩和电机转速的控制方案。

本文通过对无刷直流电机进行空间矢量控制以避免换相转矩脉动,分析了无刷直流电机在空间矢量调制控制下的力矩模型,进而建立矢量控制下的齿槽转矩—转子位置补偿模型,设计实验验证无刷直流电机转速波动,对其进行转速平稳控制,在实验室和实际应用条件下通过对比实验验证所研究方案的可行性和有效性。

1 矢量控制模型

无刷直流电机与永磁同步电机在电机结构上无本质区别,同样为三相对称绕组结构,他们的数学模型基本一致。研究其数学模型时作如下假设:

1)永磁材料电导率为零;

2)转子上无阻尼绕组;

3)忽略铁心饱和、认为电感参数不变;

4)忽略涡流效应,不考虑频率和温度变化的影响。

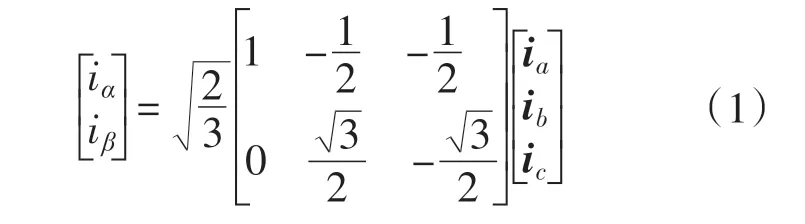

首先对电机三相定子的电流矢量做空间矢量变换,用Clarke 变换将基于3 轴,2 维的定子静止坐标系的三相电流矢量变换到基于2轴的定子静止坐标系α-β 坐标系中。

式中:ia,ib,ic为定子的三相电流矢量。

随后通过Park变换将α-β 坐标系的定子电流矢量变换至随转子同步旋转的d-q坐标系中。

式中:id为d 轴电流分量;iq为q 轴电流分量。

d 轴为直轴,q 轴为交轴。取逆时针为转速正方向,d-q 坐标系以转子角速度随定子磁场同步旋转,d 轴方向取永磁体基波磁场方向(转子N 极方向),q 轴沿转动正方向超前d 轴90°(电角度)。d-q坐标系下的无刷电机模型如图1所示。

图1 在d-q 坐标系下的电机模型Fig.1 The motor model under the d-q coordinate system

图1 中,Ψf为永磁体磁链矢量;is为定子电流空间合成矢量;Ψs为定子励磁磁链矢量;θ 为旋转坐标系电角度;id,iq为d,q 轴电流分量;ud,uq为d,q轴电压分量;β 为转矩角。

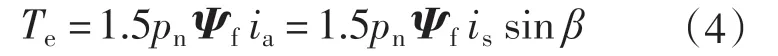

其中Ψf与d 轴方向一致,其坐标以d 轴与A相绕组轴线间的电角度θ 来确定,is与Ψs方向相同,转矩角β 为Ψs与Ψf间的空间电角度。在d-q坐标系下无刷电机的电磁转矩方程为

式中:Ld为定子绕组d 轴电感;Lq为定子绕组q轴电感;Te为电磁转矩;pn为磁极对数。

式(3)说明了无刷直流电机的转矩由2 项组成,第1项是电机的电磁转矩;第2项是由凸极效应引起的磁阻转矩[7]。理想状态下定子d 轴和q轴电感相等,磁阻转矩为零,转矩方程变为

式中:ia为转矩电流。

根据式(4),转矩角β 为90°时,也就是is与q 轴重合时获得最大转矩。此时id=0,iq=is,式(4)可简化为

根据式(5),因永磁转子的Ψf是恒定的,故只要保持合成矢量方向与d 轴垂直,即id=0 控制下,就能以控制直流电动机的方式,直接调节直流量来控制转矩。

2 转矩波动模式

2.1 换相转矩波动

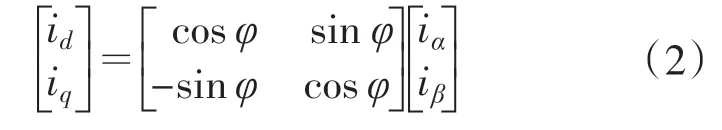

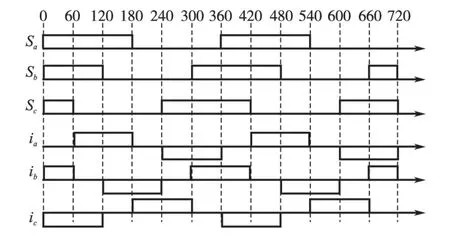

传统无刷电机工作时,定子绕组根据霍耳感应到的转子相区进行换相,换相方式的控制电流呈矩形波。以Sa,Sb,Sc代表三相的导通状态,Ia,Ib,Ic代表三相电流,其对应关系如图2所示。

图2 三相导通状态和对应电流Fig.2 The three-phase conducting state and the corresponding current

由于定子绕组为感性负载,换相的时刻绕组电流不可能突变,有一个变化的过程,因此绕组上的电流波形其实近似梯形波,这会造成电机内的非换相相电流的脉动,引起转矩脉动[8]。在不考虑其它因素引起转矩脉动的情况下,换相转矩脉动最大可以达到50%[9],如此剧烈的转矩脉动下,无刷电机恒定负载时的低速稳定性被大大降低,在许多应用场合下无法满足工作要求,这也是在无刷电机采取换相控制方式所无法避免的弊端。

2.2 齿槽转矩脉动模式

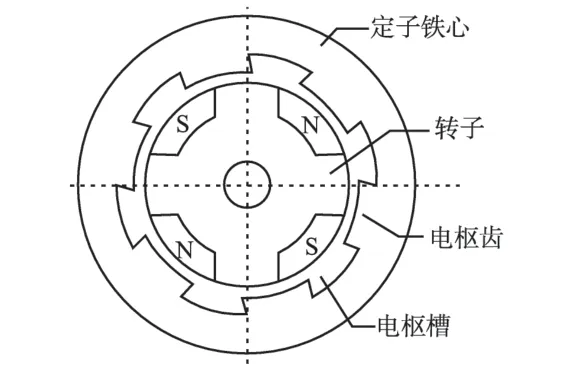

图3为无刷电机齿槽转矩示意图,由于无刷直流电机的定子为电枢绕组,安装绕组时必须在铁心上开一些电枢槽。

图3 齿槽转矩示意图Fig.3 Schematic diagram of cogging torque

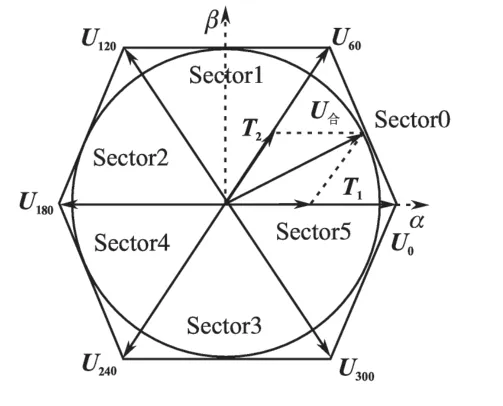

齿槽转矩是由转子的永磁体磁场同定子铁心的齿槽相互作用,在圆周方向产生的转矩[10]。当齿槽转矩的频率与电机机械频率一致时,会产生严重的共振,不仅如此,齿槽转矩的存在同样影响了电机在速度控制系统中的低转速平稳性能和位置控制系统中的高精度定位。在考虑齿槽转矩对电机输出转矩的影响时,空间矢量控制下无刷电机的输出转矩公式为

式中:To为无刷电机输出转矩;Te为电磁转矩;为齿槽转矩;Tf为摩擦产生的转矩。

可以看出,要稳定To,就必须要在稳定电磁转矩的基础上对齿槽转矩进行抑制或补偿,从而稳定转速。

3 速度稳定控制原理

3.1 改进空间矢量调制

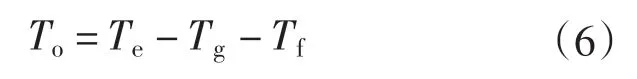

空间矢量控制的原理就是依靠算法和定子绕组在定子上生成6个空间矢量U0,U60,U120,U180,U240,U300,其最大值均为2/3Udc,相邻矢量间隔60°,基本空间矢量分布如图4所示。

图4 基本空间矢量图Fig.4 Basic space vector map

传统的无刷电机控制为了追求最大输出电压,采用的是准方波调制,得到的输出电压矢量是正六边形,而定子磁链约等于定子绕组输入电压的积分,因此磁链非圆形。根据空间矢量原理,从坐标原点到达六边形轮廓的向量长度也就非恒定,因此磁链非恒定,所以原理上存在脉动转矩,改进空间矢量调制就是将实际输出的电压矢量限制在正六边形内切圆,这样在逆Park变换时任意时刻三相PWM调制比均小于1,避免了过调制即定子绕组相电压畸变情况的发生。

改进空间矢量调制通过瞬时电压矢量的长度和相位控制q 轴电流,即转矩,进而实现对无刷电机转速的调节控制。在稳态条件下,不考虑齿槽效应、非线性摩擦力等非理想因素前提下,改进空间矢量调制的输出应该是幅值恒定,相位始终超前转子固定角度,并形成圆形轨迹的电压矢量,其通过逆Park变换在固定坐标系下对应的三相定子绕组电压应为频率、幅值、相位恒定的标准正弦波,因此所产生的电磁转矩保持恒定,同时省去了换相的过程,也就避免了换相转矩脉动。

3.2 齿槽转矩—转子位置补偿模型

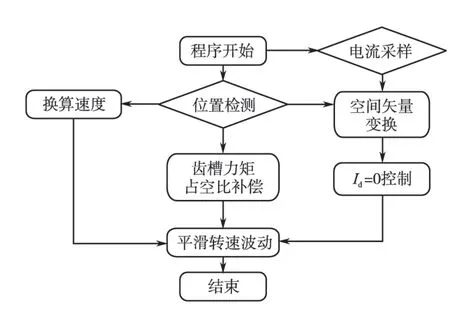

图5为转速平稳控制流程图。

图5 转速平稳控制流程图Fig.5 Flow diagram of stable speed control

根据输出转矩公式,以空间矢量控制驱动无刷电机,仅可获得较为稳定的电磁转矩,而要令输出转矩稳定,还需抵消齿槽转矩所带来的影响。因此根据对齿槽转矩波动模式的分析,对电磁转矩进行齿槽转矩—转子位置补偿,就是在改进空间矢量控制的基础上对齿槽转矩进行与位置相关的q 轴电流补偿。

实验中以电机A相绕组轴线为基准来确定齿槽的空间电角度,实验电机的定子开槽数为6,而绕组为两对极,那么转子在1 个电角度周期内会产生6 次因齿槽转矩产生的转速波动,因此齿槽转矩补偿的电角度间隔为60°。齿槽转矩的大小与形式和电机机械参数有关,由于没有可靠的数学模型,实验电机齿槽转矩只能由转矩测量仪器测得,并通过计算电机产生同等扭力所需占空比来确定补偿占空比幅值,最终补偿占空比的函数模型按实验结果进行修正。

4 实验

4.1 实验台设计

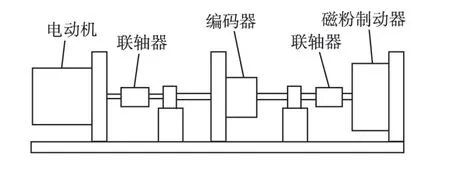

针对转速波动问题,设计了基于DSP的转速平稳控制实验台,其组成包括:500 W无刷直流电机、空心轴编码器、磁粉制动器以及各连接紧固件和机架,其机械结构如图6所示。

图6 转速平稳控制实验台Fig.6 Stable speed control experiment table

转速平稳控制系统主要由信号处理单元、模数转换单元和数据采集单元、数字输入输出及通讯端口组成。数字信号处理单元为TI 的TMS320F2808高速DSP芯片,模数转换单元使用16位分辨率的AD7606,主电路为双层结构,并使用排针、排母连接,分为核心板和电源板,核心板载DSP 以及其供电系统,电源板载主回路、传感电路以及逆变器部分。

4.2 实验过程

4.2.1 恒定电磁转矩生成

首先对无刷电机进行改进空间矢量控制,生成恒定的电磁转矩,分以下4个步骤:

1)载荷生成。控制励磁电流使磁粉制动器产生恒定转矩,模拟储纬器用无刷电机的工作载荷,控制磁粉制动器生成1 N·m的转矩负载;

2)电机控制。由DSP 计算SVPWM 占空比并合成空间矢量来控制电机运转,对电机作id=0控制,控制电角度递增速度恒定,转速设定160 r/min,且保持输出占空比T恒定;

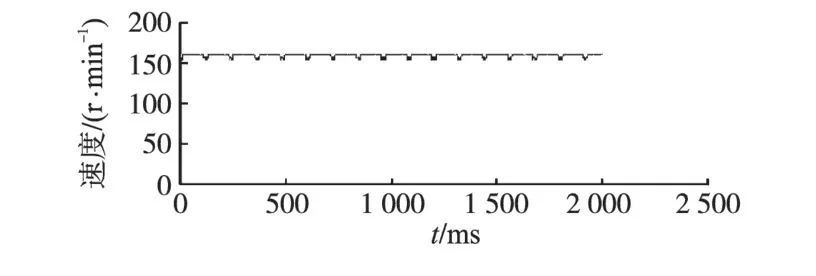

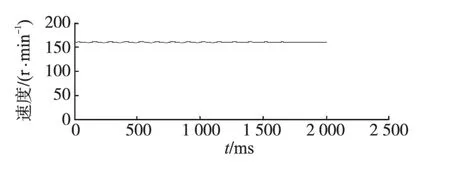

3)数据采集。利用编码器采集转子的位置数据,位置数据经DSP换算处理后换算成速度单位并整理成曲线图如图7所示。

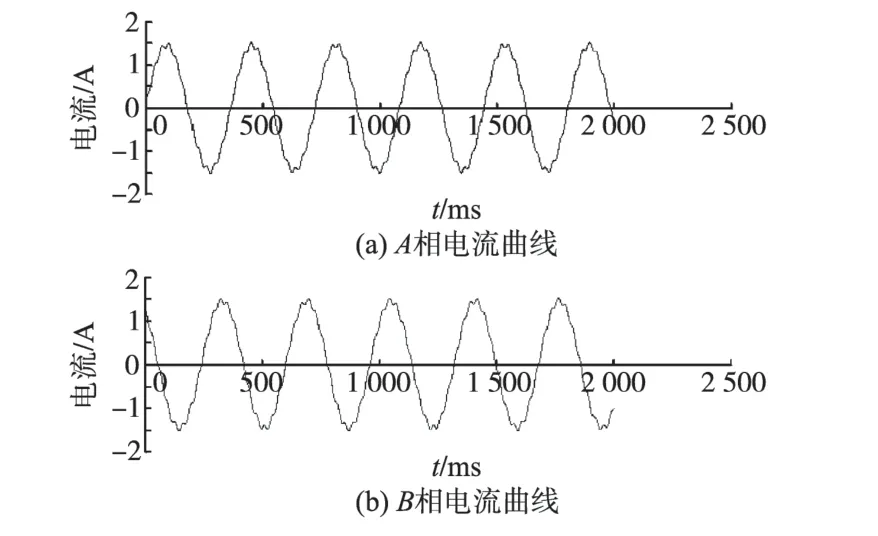

以1 000 Hz的频率对定子A,B两相的电流进行AD 采样,采集2 000 个数据点由DSP 数组记录。初始电流数据的噪声较大,还需对其进行均值滤波处理,得到A,B相电流曲线如图8所示。

图7 速度曲线Fig.7 Speed curve

图8 相电流曲线Fig.8 Phase current curves

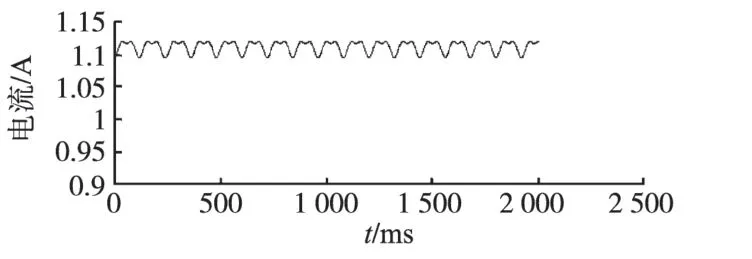

将均值滤波后的数据通过DSP 做空间矢量变换,生成q轴电流分量,其曲线如图9所示。

图9 q轴电流曲线图Fig.9 The q axis current curve

4)数据分析。根据图7,无刷电机在恒定输出占空比的基础上,仍存在周期性的转速波动,排除了换相转矩脉动的影响,残留的转速波动只可能是由齿槽转矩导致的。根据图9,磁粉制动器提供的负载恒定,q 轴电流波动也只可能与齿槽转矩相关。根据转速和时间换算得来的转子角度,图7 和图9 中速度和电流的波动周期都为机械角度30°,这与实验用6槽两对极的无刷电机相对应,充分证明了这个波动为齿槽转矩所引发的。

4.2.2 齿槽转矩补偿

经空间矢量脉宽调制后,再根据齿槽转矩—转子位置补偿模型,对齿槽转矩进行电流补偿。再对转速进行q 轴的电流PI 调节,以此彻底抑制转速波动。实验经过多次调节比例积分的系数,得到最优速度波动抑制结果如图10所示。

根据抑制效果图10,在空间矢量控制下,经补偿齿槽转矩和动态电流调节后,转速波动被抑制且幅度随时间的推移消减,说明实验电机的转速波动得到了良好的抑制效果。

图10 转速波动抑制效果Fig.10 The fluctuation of stable speed control

4.3 应用场合实验

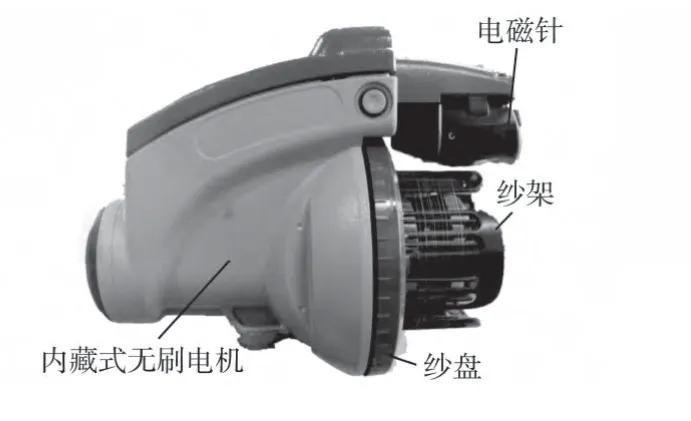

储纬器储纬是通过无刷电机带动纱盘将纬纱卷取在纱架上实现的,如果工作时纱盘转速出现较大的波动,一些较细的纬纱品种就会崩断,导致纺机停机,需要工人手动穿纱,直接降低了生产效率,因此在储纬器无刷电机的基础上实现转速稳定尤为重要。储纬器结构如图11所示。

图11 储纬器结构Fig.11 Structure of weft accumulator

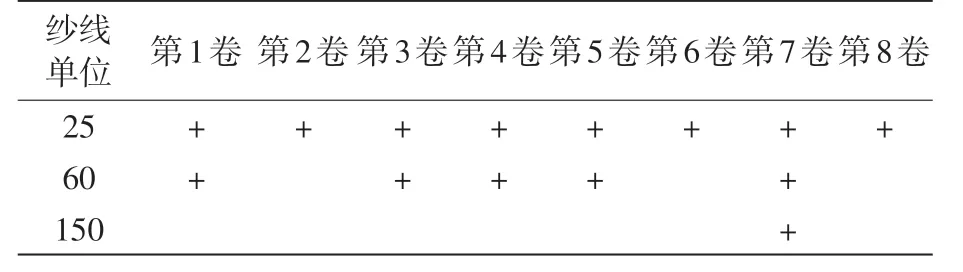

在工厂环境下,在选择工况良好的纺机上进行实验,以放空1 卷纬纱是否断纬作为判定进行对比实验,记录2天内8卷纬纱用尽的使用情况,在无速度稳定控制下3种常用纱线(注:纱线粗细单位为旦尼尔Denier)实验结果如表1所示。

表1 对比实验结果Tab.1 Results of comparison experiment

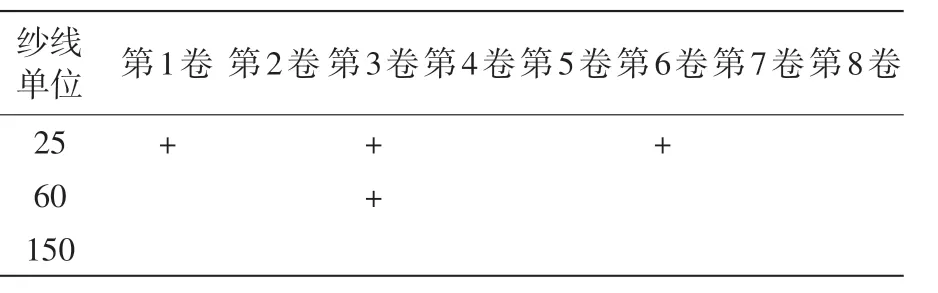

然后在同一台纺机和同一台储纬器上进行加入了速度稳定控制算法的实验,实验结果如表2所示。

表2 转速平稳控制结果Tab.2 Results of stable speed control

其中加号表示发生了断纬事件,并不记录次数,从实验结果看出,纬纱越细断纬事件发生次数越多,同种纬纱实验结果间的对比可以看出,在速度稳定控制下,断纬事件发生次数明显减少。

5 结论

在无刷直流电机空间矢量控制模型基础上,根据对定子电流换相控制特点与定子齿槽效应的分析揭示了电子储纬器中无刷直流电机转矩脉冲及其导致转速不稳现象的发生机理。基于改进空间矢量调制和齿槽转矩脉动补偿提出了一种无刷直流电机转速平稳控制策略,并在高速DSP 软硬件平台上实现了无刷直流电机实时转速稳定控制算法,500 W 无刷直流电机实验台的试验数据以及电子储纬器在实际织造环境下的应用数据表明所提出的速度稳定控制算法能够有效抑制无刷直流电机转速波动幅度,显著降低因转速波动引起断纬事件的发生几率,并对提高织造工程整体生产效率具有积极促进作用。

[1] 张相军,陈伯时.无刷直流电机控制系统中PWM 调制方式对换相转矩脉动的影响[J]电机与控制学报,2003,7(2):87-91.

[2] 王爽,李铁才,王治国.无刷直流电机换相力矩波动抑制[J].电机与控制学报,2008,12(3):288-293.

[3] 李建军,邹继兵,徐永向.无刷直流电动机噪声分析及其抑制[J].微特电机,2009,12(3):12-14.

[4] 谭建成.三相无刷直流电动机分数槽集中绕组槽极数组合规律研究[J].微电机,2007,40(12):66-71.

[5] 董剑宁,黄允凯,金龙,等.定子无铁心轴向磁场永磁电机的解析设计[J].电工技术学报,2013,28(3):43-49.

[6] 刘美兰,高肇明,吴晓刚,等.五种PWM 方式对无刷直流电机系统换相转矩脉动的影响[J].电机与控制学报,2013,17(7):15-21.

[7] 刘萌,方静欢,王正,等.考虑饱和效应凸极同步电动机矢量控制[J].电力电子技术,2011,45(5):52-54.

[8] 王会明,丁学明,易武.无刷直流电机换相转矩脉动抑制新策略[J].电气传动,2012,42(10):18-22.

[9] 石坚,李铁才.一种消除无刷直流电动机换相转矩脉动的PWM 调制策略[J].中国电机工程学报,2012,32(24):110-116.

[10]李节宝,章跃进.永磁无刷电机转矩脉动分析及削弱方法[J].电机与控制应用,2011,38(4):6-12.