添加活性污泥对水煤浆气化影响的研究

周春平 惠生工程 (中国)有限公司 武汉 430073

甘 丹 航天科工武汉磁电有限责任公司 武汉 430074

1 课题的提出

水系统的活性污泥通常集中送往企业自备热电站进行处理,一定程度上增加企业“三废”处理的成本,如果这部分活性污泥送往气化工序进行利用,会降低企业的活性污泥处理成本,实现资源的充分利用。

本研究课题针对企业提供的生物污泥样品进行工业分析、元素分析、灰熔点及灰成份分析,并实验研究了生物污泥对气化原料煤成浆性的影响。根据实验分析结果,提出生物污泥样品送往气化装置的可行性。

2 污泥成份分析

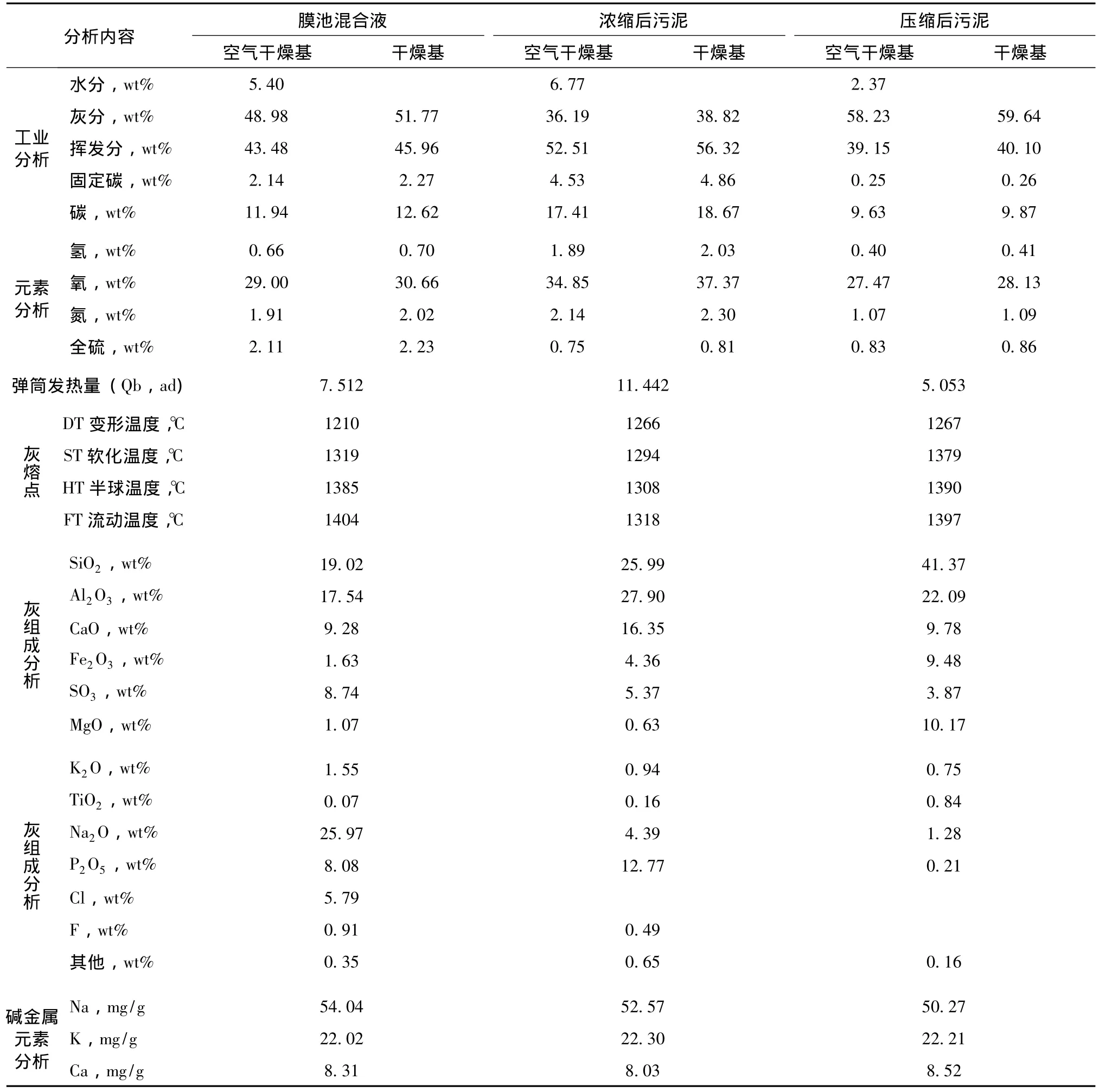

对水系统产生的活性污泥作检测分析,分析结果见表1。

3 成浆性分析

将压缩污泥粉碎,105℃条件下烘干,备用。

为研究污泥对煤样成浆性能的影响,选用神华煤样进行了粉体制备、煤粉粒度级配,进行了实验室煤样成浆性能试验[1]。向制备好的煤浆样品中添加上述处理后的污泥样品,考察活性污泥的添加对煤浆成浆性能的影响。

成浆性实验研究发现,以萘磺酸盐作为分散剂[2],添加量为 100∶0.3(煤粉质量∶添加剂质量),不添加稳定剂时,调整适当的煤粗细颗粒[3]配比,神华煤样可制备出浓度为62wt%左右、稳定性及流动性均良好的水煤浆;添加少量压缩后的污泥,煤的成浆性能无影响,当添加量达到1%时,煤浆粘度增大,其稳定性和流动性变差。

4 活性污泥对气化工艺的影响

4.1 活性污泥添加后氯离子含量的变化

由于气化原料煤中氯离子本身存在一定的波动,以下假定原料煤中氯离子含量分别为300ppm、400ppm、500ppm,分析了不同污泥添加比例下污泥与原煤混合后的氯离子含量变化,其分析结果见表2、3、4、5。

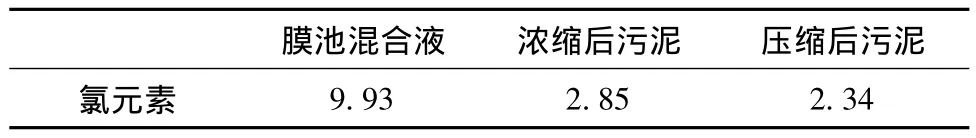

表2 活性污泥中氯离子含量分析 (mg/g)

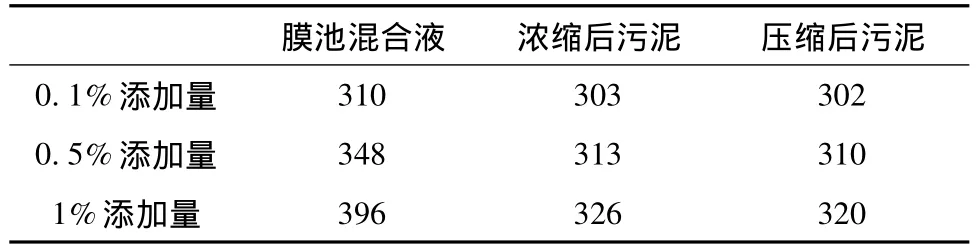

表3 污泥与原料煤混合后的氯离子含量(原料煤氯含量300ppm)

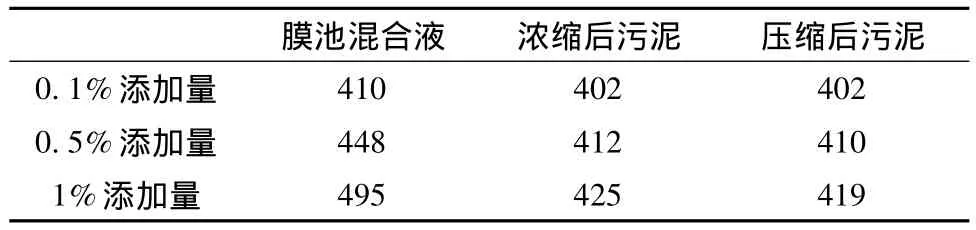

表4 污泥与原料煤混合后的氯离子含量(原料煤氯含量400ppm)

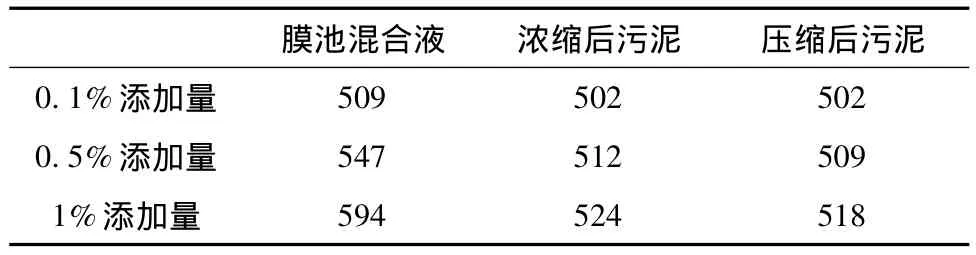

表5 污泥与原料煤混合后的氯离子含量(原料煤氯含量500ppm)

表1 活性污泥成份分析

从表3、4、5中可见,当污泥添加量相同时,压缩后的污泥对原料煤中氯离子含量影响最小,其次是浓缩后的污泥,膜池混合液中氯离子含量对原料煤中氯离子含量影响最大;污泥添加量越少,污泥对原料煤中氯离子含量影响越小。

4.2 污泥的添加对原料煤灰渣粘温特性的影响

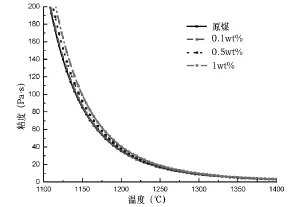

将压缩后的活性污泥添加到原料煤中,进行原料煤灰渣粘温特性实验分析,考察了0.1wt%、0.5wt%、1wt%的三种不同添加量对灰渣粘温特性的影响,其实验分析结果见图1。

图1 原料煤与污泥不同添加比例下的灰渣粘温特性曲线

从图1可知,1%以下的污泥添加量,对原料煤灰渣粘温特性几乎没有影响。

4.3 污泥的添加对气化工艺指标的影响

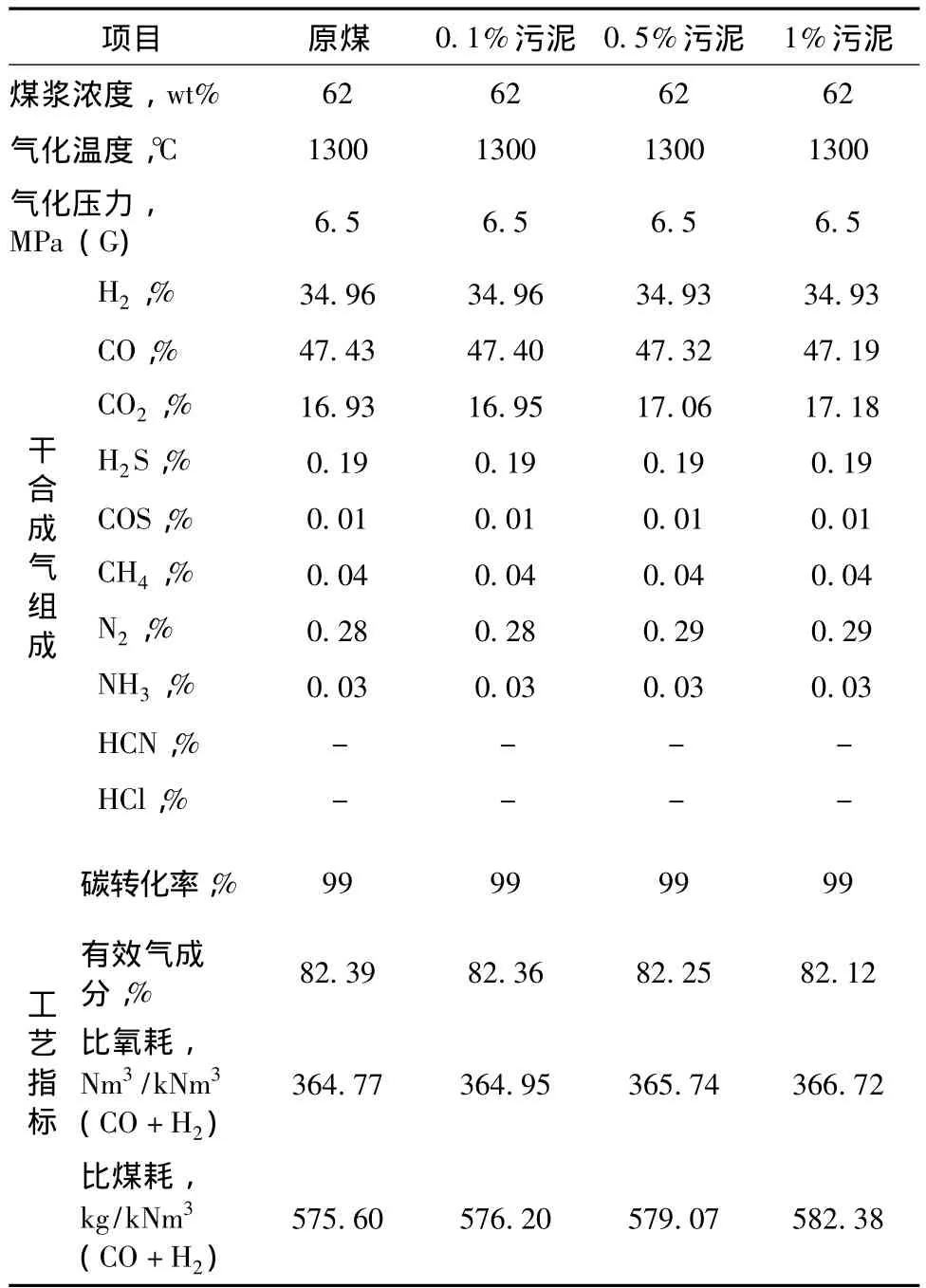

将压缩后的污泥添加到原料煤中进行模拟分析,采用Aspen Plus流程模拟软件进行模拟研究,考察了活性污泥三种不同的添加量对气化工艺指标的影响,其模拟结果见表6。

从表6中可见,不同的污泥添加量,对合成气组成影响并不显著,碳转化率几乎无影响,但有效气成分随添加量的增加而减小,比氧耗随添加量的增加而增加,比煤耗随添加量的增加而增加。

5 结语

根据以上分析结果知,生物活性污泥可以循环至气化装置处理,但要注意添加方式。可行的添加方式:

(1)与原料煤的混合方式:采取将活性污泥压缩后与原料煤混合的方式。

(2)生物活性污泥处理量:应小于1%的干煤量。

(3)循环方式:应避免生物污泥集中返回,建议采用均匀循环返回的方式。

表6 活性污泥不同的添加量对气化工艺指标的影响

1 张荣曾.水煤浆制浆技术 [M].北京:科学出版社,1996.

2 贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2003.

3 李艳昌,周志强,程 军等.煤的理化特性对其成浆性能的影响 [J].煤炭转化,2009,32(3):35-39.