炼油工业:市场的变化与技术对策

李大东

(中国石化 石油化工科学研究院,北京100083)

炼油工业:市场的变化与技术对策

李大东

(中国石化 石油化工科学研究院,北京100083)

经济新常态下,中国主要成品油消费仍呈增长趋势,汽油和煤油刚性需求增长较快,而柴油需求增速大幅减少,市场需求的柴/汽比明显下降。环保压力增大,国Ⅴ柴油标准和国Ⅴ汽油标准相继推出,油品质量升级步伐必须加快。乙烷制乙烯技术的大规模市场化使石脑油蒸汽裂解生产低碳烯烃受到挑战,开发具有竞争力的丙烯生产技术受到关注。面对市场的变化,为更加高效、清洁地利用宝贵的石油资源,为满足市场需求多产汽油和喷气燃料,为提供更具竞争力的丙烯等基本化工原料,炼油研发部门近年来主动积极地开发一系列新的关键技术,包括更高效的固定床渣油加氢技术(RHT)、多产轻质油的催化裂化蜡油选择性加氢与选择性FCC集成技术(IHCC)、第三代催化裂化汽油选择性加氢脱硫技术(RSDS-Ⅲ)、柴油超深度加氢脱硫技术(RTS)、催化柴油加氢裂化生产高辛烷值汽油技术(RLG)、低压喷气燃料加氢RHSS技术、多产化工原料的催化丙烯技术(SHMP)。这些技术或技术组合将对支撑未来炼油工业的发展和应对市场变化发挥重要作用。

市场变化;渣油;汽油;柴油;催化加氢;催化裂化;丙烯

中国炼油工业经过六十多年的发展,已经能够依靠自主技术建设现代化的千万吨级炼油厂,主要技术达到世界先进水平,基本占领国内市场,催化剂和部分技术较大规模出口国际市场,形成完整的自主创新体系。特别是进入21世纪以来的10多年里,中国炼油工业为国家经济的高速发展发挥了强有力的支撑作用,做出了重要贡献,与此同时,自身也日益壮大。但是,自2008年以来,受金融危机的影响,世界经济增长放缓,消费萎缩,需求低迷,中国经济也逐渐步入中速增长的新常态。新常态下,对于石化市场发生的巨大变化,中国炼油工业迫切需要转型升级和调整结构加以应对,消化过剩产能,盘活冗余资产,由过去追求数量的做大,以开拓创新的勇气,转向不断做强,提高企业竞争力。

1 石化市场形势的变化

中国炼油厂可获得的原油资源除了自产原油外,主要来自中东,整体继续呈现劣质化和高硫化的趋势。因此,高效率、清洁化加工劣质原油,提高轻质油收率仍然是今后中国炼油工业的首要任务。

近几年在交通运输业务推动下,新建和改扩建的炼油项目陆续投产,导致中国炼油厂开工率下降,产能过剩明显。2013年,中国炼油能力达7.1亿t,实际加工原油4.79亿t,生产汽油、煤油、柴油三大类成品油2.96亿t,平均开工负荷只有67.5%。当前,主要成品油消费虽仍呈持续增长态势,但结构发生较大变化,2010年以来,柴/汽比下降趋势明显,预计2014年降至1.65/1,2020年降至1.2/1,见图1。

油品质量升级步伐加快,环保压力加大,实现低成本、绿色化发展成为当务之急。2014年初,全国推广使用第四阶段车用汽油国家标准,2014年底,执行第四阶段车用柴油国家标准,2017年底将在全国推广使用第五阶段车用汽油和柴油国家标准,达到目前欧盟标准的水平。与此同时,北京以及国家第六阶段车用燃料标准正在考虑之中。

中国是仅次于美国的世界第二大喷气燃料消费国,近年来民航运输总周转量同比保持高速增长,而居民收入持续提高,旅游业稳步发展,国内航空运输业呈现出良好发展势头,因此对喷气燃料需求逐年提高,年均增长8%以上。

以乙烷作为原料生产烯烃,收率很高,是传统石脑油制烯烃的2倍多,而成本仅仅是后者的10%~30%,具有竞争优势,但产品中丙烯很少,必须采用其它经济可行的路线多产丙烯,以平衡乙烯/丙烯比例。

图1 中国消费柴油与汽油的比例变化趋势

2 炼油工业的技术对策

为应对市场变化,中国炼油业正努力开发新技术,优化生产流程和调整产品结构,高效加工石油资源,提高轻质油品收率,生产满足标准的车用燃料,增产汽油和喷气燃料,并提供具有市场竞争力的丙烯等化工原料。

2.1 高效加工石油资源

高效加工石油资源的关键在于将渣油最大程度转化为轻质油品。关键技术除了渣油加氢处理与重油催化裂化双向组合技术(RICP)和减压渣油浅度溶剂脱沥青-脱沥青油加氢处理-催化裂化技术(SHF)[1]外,第三代渣油加氢技术(RHT)和正在开发的多产轻质油的催化裂化蜡油(FGO)选择性加氢与选择性FCC集成技术(IHCC)将会在未来加工渣油、提高轻质油收率方面发挥重要作用。

2.1.1 第三代渣油加氢技术(RHT)

渣油中富集了原油中大部分的金属、硫、氮等杂质,渣油加氢技术不仅有利于硫、氮等杂质的脱除,减少环境污染,而且渣油加氢与催化裂化工艺相结合,可大幅度提升原油炼制过程中轻质油品的收率,从而实现石油资源的高效、清洁利用,并显著提高企业效益。目前中国工业应用的渣油加氢技术均为固定床加氢工艺,其核心在于高性能渣油加氢系列催化剂的开发。2002年中国石化石油化工科学研究院(RIPP)开发的渣油加氢RHT系列催化剂及成套技术首次工业应用,经过10年的技术创新以及不断积累的工业应用实践经验,2011年RIPP实现了第三代渣油加氢系列催化剂的成功开发,并在中国石化海南炼化公司及齐鲁分公司进行了工业应用。第三代渣油加氢系列催化剂以催化剂制备前沿科技为基础,以提高FCC进料的综合品质为目标,强化了催化剂反应稳定性的提升以及对反应过程中难转化物种如沥青质、胶质、稠环类芳烃的加氢转化能力,实现了催化剂性能及整体技术水平的显著提升。

齐鲁分公司150万t/a渣油加氢装置分为A、B两列,第十周期A列装填了RIPP开发的第三代RHT系列催化剂,B列装填了参比剂。两列催化剂同时开工,催化剂运转半年的结果见图2~图4。由图2可以看出,由于参比剂产品硫含量超出指标上限,催化剂的操作温度比RHT系列催化剂高2~3℃,即使如此,图3及图4的产品分析结果显示RHT系列催化剂的产品硫含量及残炭值明显低于参比剂,改善了FCC产品分布及操作灵活性,说明第三代RHT系列催化剂适合于渣油加氢预处理过程,可为催化裂化装置提供优质进料[2]。

图2 催化剂温度操作曲线

图3 运转过程中产品硫质量分数的变化

图4 运转过程中产品残炭值的变化

2.1.2 多产轻质油的FGO选择性加氢与选择性FCC集成技术(IHCC)

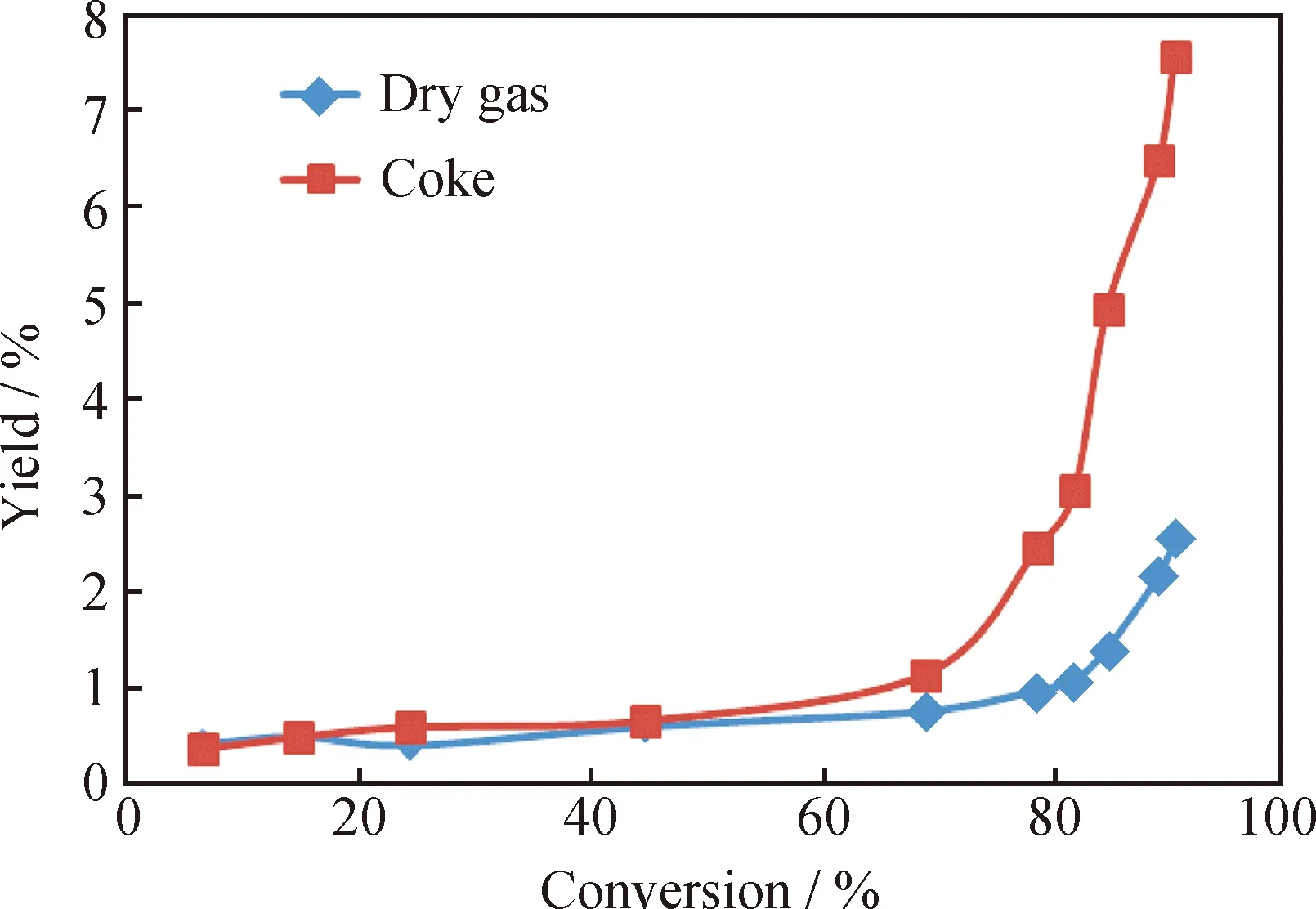

从炼油技术的一体化角度来看,现有的催化裂化技术和催化裂解技术仍存在较大的优化空间。以大庆蜡油为原料,采用催化剂MLC-500,在小型固定流化床反应器上考察催化裂化转化率与干气和焦炭产率的关系,结果见图5。从图5可以看出,当催化裂化转化率较低时,随着转化率的增加,干气和焦炭产率增加幅度较小;当转化率大于80%时,干气和焦炭产率随转化率的增加而大幅度增加,此时重油的转化选择性变差,即转化率与干气和焦炭选择性之间存在着明显的矛盾。催化裂化装置加工大庆蜡油的最佳转化率为70%左右,干气和焦炭产率之和与转化率之比处于最低。但存在较多重油未转化的问题,尤其对于加工劣质或重质原料油,未转化的重油产率将更高。经分析,未转化重油的主要成分是多环芳烃。如果在催化裂化过程中强行转化这些缺氢的多环芳烃,势必导致干气和焦炭产率大幅度增加,造成原料中的氢分布严重失衡。

表1 第三代RHT催化剂工业应用情况

图5 干气和焦炭产率与转化率的关系

RIPP针对劣质原料油的特点,对目前催化裂化过程的反应化学进行认真总结和分析,在大量试验工作的基础上,提出了多产轻质油的FGO选择性加氢处理工艺与选择性催化裂化工艺集成技术(IHCC)的构思[3]。该工艺的核心技术包括三部分:

①选择性催化裂化工艺(HSCC),原料油中的烷烃结构基团发生选择性裂化,而多环芳烃芳核结构被保留,实现干气和焦炭产率之和与转化率之比最小。②HSCC工艺生产的FGO中的芳烃和胶质经选择性加氢处理工艺进行多环芳烃饱和,FGO加氢处理工艺(HAR工艺)的开发目标是通过开发多环芳烃和胶质定向加氢技术,定向饱和FGO中的多环芳烃和胶质生成多环烷烃,同时尽可能地保留所生成的多环环烷烃。③加氢后的FGO作为HSCC、FCC或MIP工艺的原料,采用适宜的催化剂和工艺条件,进行再次催化裂化反应,从而实现催化裂化反应只是选择性地裂解烷烃结构基团,而留下芳烃结构基团由HAR工艺对其多环芳环进行定向饱和成为环烷烃或单环芳烃。由此可以看出,IHCC工艺集成技术是从原料油分子结构水平上深度强化现有的炼油技术协同和整合。表2对比了IHCC和FCC的中试结果[3]。由表2可以看到,应用IHCC技术,轻质油收率提高11.5百分点,总液体收率增加9.2百分点。

表2 IHCC与FCC中试结果比较

2.2 清洁燃料生产技术

2.2.1 第三代汽油选择性加氢脱硫技术(RSDS-Ⅲ)

在第一代和第二代汽油选择性脱硫技术(RSDS-Ⅰ和RSDS-Ⅱ)[4]的基础上,RIPP开发了第三代汽油选择性脱硫技术(RSDS-Ⅲ),后者主要是针对国家实施第五阶段燃料标准后市场大规模需求国Ⅴ汽油开发的。RSDS-Ⅲ技术关键在于采用了催化剂选择性调控专有技术(RSAT)和新一代选择性加氢脱硫专用催化剂,抑制了烯烃饱和活性,具有更高脱硫活性,与RSDS-Ⅱ相比,生产国Ⅴ汽油时辛烷值损失减少0.4~0.9个单位,如表3所示。两年来,该技术已成功应用于5套工业装置,见表4。

表3 RSDS-Ⅲ技术的反应性能

1) Feedstock-1:w(S)=357μg/g,φ(Olefin)=22.6%,RON=91.6; 2) Feedstock-2:w(S)=600μg/g,φ(Olefin)=26.9%,RON=94.2; 3) Sulfur in whole fraction

表4 RSDS-Ⅲ工业应用统计

2.2.2 柴油加氢超深度脱硫技术(RTS)

超低硫是清洁柴油的发展方向。若以现有的催化剂进行超深度加氢脱硫,需要提高反应温度或降低空速,影响装置运行周期、产品颜色或降低装置处理量,炼油厂难以接受。因此,如何利用现有的加氢装置,在较低成本下生产出超低硫的柴油产品,成为亟待解决的问题。研究表明,提高加氢脱氮深度和多环芳烃加氢饱和程度可以有效促进超深度加氢脱硫。针对生产欧V柴油的需要,RIPP开发了较高空速柴油超深度加氢脱硫(RTS)技术,其设计思路是:第一反应区为适度高温、高空速反应区,在第一个反应区中完成大部分易脱硫硫化物的脱硫和几乎全部氮化物的脱除、多环芳烃部分饱和;第二反应区为低温、高空速反应区,实现剩余硫化物的彻底脱除和多环芳烃的进一步加氢饱和,得到颜色近水白的超低硫柴油[5]。

RTS是不同于常规加氢精制的工艺技术,可以在不降低或少降低处理量的条件下,通过流程改造实现超低硫柴油的生产。在现有加氢装置采用RTS技术改造时,只需增加一个小的反应器,通过与原料换热至所需的反应温度,装置能耗基本不增加,其优势是可以在较高空速下生产出欧V排放标准的超低硫柴油,改善产品颜色。

2013年9月12日在燕山石化一次开车成功,至2014年6月22日,生产国V柴油时间9个多月,装置运行稳定,产品质量合格。装置加工直馏柴油、焦化汽、柴油和催化柴油(35%左右)的混合油,原料硫质量分数通常为4000~8500 μg/g、氮质量分数400~800 μg/g,精制柴油硫质量分数通常为3~6 μg/g,产品颜色近水白。表5列出了操作条件,运转期间原料和产品硫质量分数见图6。

表5 燕山分公司RTS装置典型操作条件

图6 燕山分公司RTS装置原料和产品硫质量分数

2.3 增产汽油的技术

2.3.1 FCC原料经加氢处理增产汽油技术

采用预加氢处理与催化裂化组合技术加工直馏蜡油(VGO),可以提高轻质油收率,尤其是增产汽油,改善产品质量和产品分布,减少排放[6]。

以伊朗VGO为例,采用RN系列加氢处理催化剂对其进行加氢预处理,结果见表6。

伊朗VGO经过加氢处理后,性质明显改善,密度和残炭降低,硫、氮含量大幅度减少。

原料经预加氢处理后,FCC产品分布改善,质量提高,轻质产品收率增加。以表6中加氢前、后伊朗VGO为原料的FCC产品分布和产品性质分别列于表7和表8。

表6 伊朗VGO经加氢预处理后性质的变化

1)p(H2)=6.4 MPa,1.0 h-1,RN

表7 FCC产品的分布对比

表8 FCC汽油和柴油的性质对比

产品分布的数据表明,采用组合技术重油和焦炭产率减少4.9百分点,高价值产品收率提高了5.5百分点,特别是汽油收率增加了5.77百分点,柴油收率下降了4.25百分点,增产汽油效果显著。而且,加氢处理的原料经FCC后,汽油的烯烃含量下降,硫含量减少明显。

2.3.2 催化柴油加氢裂化生产高辛烷值汽油技术(RLG)

催化裂化柴油(LCO)具有高密度、高芳烃含量,低十六烷值和低氢含量的特点,如表9所示,不适合生产高质量柴油。

将其中C10以上重芳烃轻质化,保留1个芳环,可降低氢耗和加工成本,增加效益。RIPP正在开发催化柴油加氢裂化生产高辛烷值汽油技术(RLG)。RLG技术主要反应途径是在加氢脱氮的同时进行多环芳烃饱和,控制单环芳烃的饱和,优化工艺条件,实现催化裂化柴油转化为汽油组分。开发了专用精制催化剂RN-411和专用裂化催化剂RHC-100,有效实现脱氮和多环芳烃饱和,最大程度保留单环芳烃。以青岛MIP柴油、燕山0#FCC柴油、石炼MIP柴油、茂名MIP柴油为原料分别进行RLG中试,表10~12列出了原料性质和RLG技术中试结果。

表9 典型LCO的性质

表10 原料油性质

1) Distillation range ASTM D-86/℃

表11 RLG技术中试物料平衡和产品分布

表12 RLG技术中试石脑油性质

结果表明,石脑油收率24%~64%,RON在93以上。

2.4 增产喷气燃料的技术

喷气燃料临氢脱硫醇技术(RHSS)开发10年来已在10多套工业装置成功应用。随着炼油厂高硫原油的增加、原料油品种的变化及装置扩能改造的需要,有必要开发在低压、低氢/油比、低温、高空速条件下具有更高活性及选择性的喷气燃料加氢精制催化剂,以进一步提高RHSS技术对不同原料油的适应性,扩大喷气燃料原料来源,同时进一步降低操作成本,满足市场不断变化的需求。

RIPP通过优选催化剂载体,研究活性金属体系、金属原子比例、助剂和制备技术等影响催化剂活性的主要因素,开发了具有高活性的高处理量喷气燃料加氢催化剂RSS-2[7]。RSS-2催化剂于2010年3月在中国石化燕山分公司0.80 Mt/a喷气燃料加氢装置进行了工业应用,原料及产品性质见表13。从表13可以看出,产品性质全部满足3号喷气燃料质量要求。表14列出了2010年3月将RSS-1A更换为RSS-2前后2个生产周期内操作条件的对比。从表14可以看出,相比第一代喷气燃料加氢脱硫醇催化剂RSS-1A,采用RSS-2催化剂后反应温度和氢/油体积比更低,空速更高,表明RSS-2催化剂具有更好的低温脱硫活性,特别是在产品质量满足3号喷气燃料质量要求的前提下,RSS-2的反应体积空速可达到5.2 h-1,在RSS-1A的基础上提高了30%以上。

表13 RSS-2催化剂工业应用的原料及产品性质

表14 RSS-1A和RSS-2操作条件对比

2.5 多产化工原料的技术

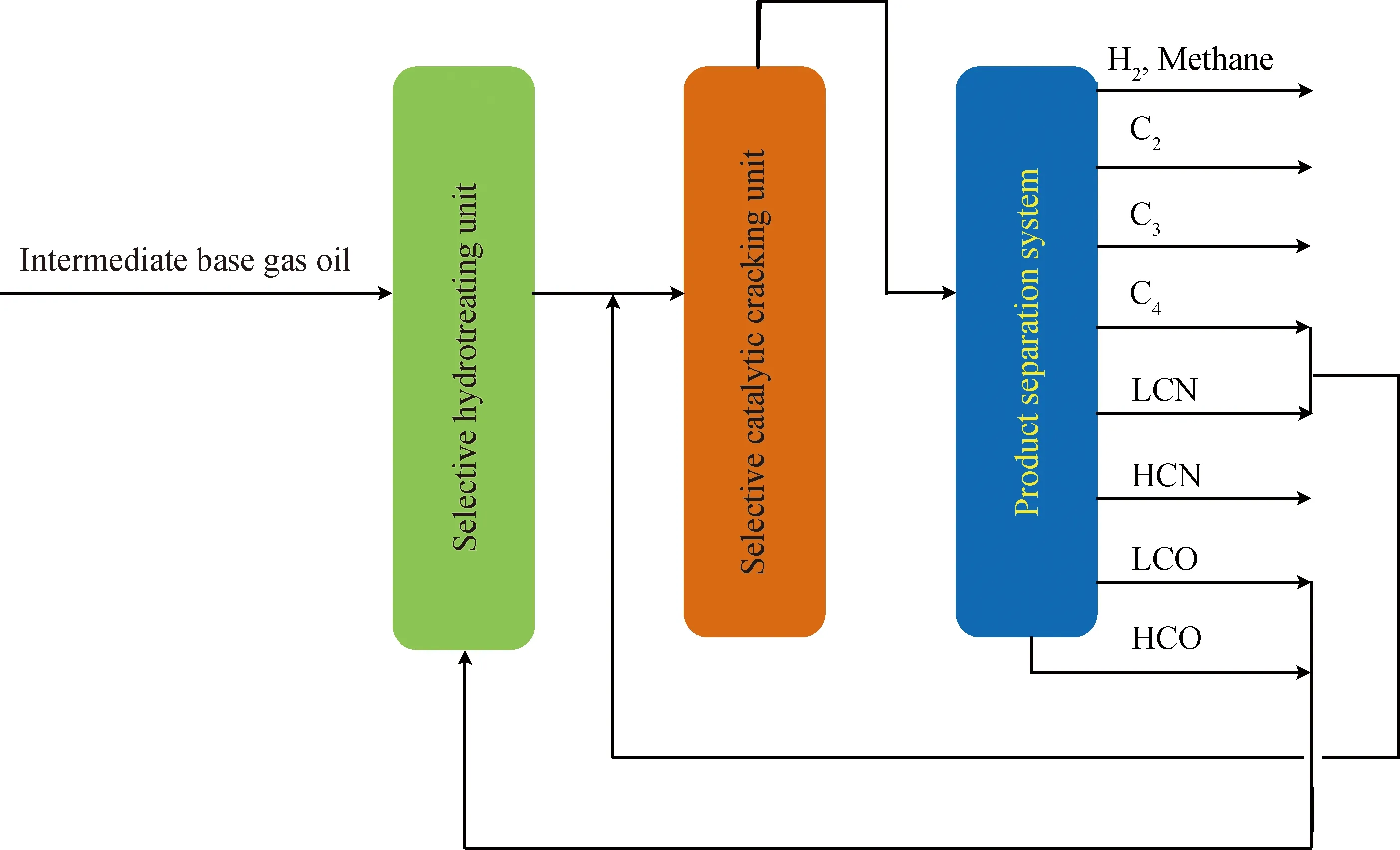

RIPP开发的催化丙烯技术(SHMP)是以进口中间基原油的蜡油为原料、定向加氢处理与选择性催化裂解技术集成的最大量生产丙烯、兼产乙烯和BTX的化工型炼油厂成套技术。该技术的核心包括:(1)中间基蜡油定向加氢处理技术;(2)加氢处理蜡油选择性催化裂解制烯烃和芳烃技术;(3)高含烯烃C4/轻石脑油馏分再裂化生成丙烯;(4)HCO和LCO经加氢后、再进催化裂解增产乙烯、丙烯和BTX技术等。SHMP技术的工艺流程示意图见图7。

图7 SHMP技术工艺流程示意图

目前SHMP成套技术正在开发之中。

3 结 语

中国经济的新常态为中国炼油工业由大做强带来了宝贵的战略机遇。炼油工业面临资源、环境和社会需求的多重挑战,市场发生了重大变化。通过创新,有针对性地开发新技术,促进中国炼油工业转型升级和调整结构,是化解不利局面的有效手段。今后,应该在重油转化、油品质量升级、增产汽油和喷气燃料、平衡乙烯和丙烯比例、多产化工原料方面着力技术创新,提升炼油工业的竞争力。

[1] 李大东, 张宝吉. 石油资源的高效利用[J]. 世界石油工业,2008,15(5):38-45.(LI Dadong, ZHANG Baoji. Efficient utilization of oil resources[J]. World Petroleum Industry, 2008,15(5):38-45.)

[2] 胡大为,杨清河, 戴立顺,等. 第三代渣油加氢系列催化剂开发及应用[J]. 石油炼制与化工,2013,44(1):11-15. (HU Dawei, YANG Qinghe, DAI Lishun, et al. Development and commercial application of the third generation catalysts for resid hydrotreating[J].Petroleum Processing and Petrochemicals,2013,44(1):11-15.)

[3] 许友好,戴立顺, 龙军,等. 多产轻质油的FGO选择性加氢工艺与选择性催化裂化工艺集成技术(IHCC)的研究[J]. 石油炼制与化工,2011,42(3):7-12. (XU Youhao, DAI Lishun, LONG Jun, et al. Integration of FCC gas oil hydrotreating and highly selective catalytic cracking for maximizing liquid yield(IHCC)[J]. Petroleum Processing and Petrochemicals, 2011,42(3):7-12.)

[4] LI Dadong. Crucial technologies supporting future development of petroleum refining industry [J]. Chinese Journal of Catalysis, 2013,34 (1): 48-60.

[5] 丁石,高晓冬, 聂红,等. 柴油超深度加氢脱硫(RTS)技术开发[J]. 石油炼制与化工,2011,42(6):23-28.(DING Shi, GAO Xiaodong, NIE Hong, et al. A development of RTS technology for ultra-deep desulfurization of diesel fuel[J]. Petroleum Processing and Petrochemicals, 2011,42(6):23-28.)

[6] 李大东,张宝吉. 关于中国汽油质量升级途径的思考[J]. 世界石油工业,2007,14(2):24-30.(LI Dadong, ZHANG Baoji. The way to upgrade gasoline quality in China [J]. World Petroleum Industry, 2007,14(2): 24-30.)

[7] 褚阳,夏国富, 刘锋,等. 高处理量喷气燃料加氢催化剂RSS-2的开发及其工业应用[J]. 石油炼制与化工,2014,45(8):6-10.(CHU Yang, XIA Guofu, LIU Feng, et al. Development and commercial application of catalyst RSS-2 with high space velocity for jet fuel hydrogenation[J]. Petroleum Processing and Petrochemicals, 2014,45(8):6-10.)

Petroleum Industry: Market Changes and Technical Strategy

LI Dadong

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Under the new normal economy situation in China, the consumption of transportation fuels still increase, the rigid demand of gasoline and jet fuel increases rapidly while diesel fuel declines. The diesel to gasoline ratio decreases significantly in the market. Oil product quality upgrading must speed up to meet the increasingly stringent environmental requirements and the national standards of phase Ⅴ gasoline and phase Ⅴ diesel fuel. The naphtha steam cracking technology of low carbon olefin production is challenged by large-scale application of ethane to ethylene technology, which promotes the development of a competitive propylene production technology. To more efficiently and clean use the precious oil resources, to meet the market demand for more gasoline and jet fuel and to product more competitive basic chemical raw materials like propylene, the refining R&D department is now actively developing a new set of key technologies in recent years, including the more efficient fixed bed residue hydrotreating technology (RHT), the integrated technology of FCC gas oil hydrotreating and highly selective catalytic cracking technology (IHCC), ultra-deep diesel fuel desulfurization technology (RST), high ON gasoline produced by FCC LCO hydrocracking technology (RLG), low pressure hydrofining of jet fuel technology (RHSS), SINOPEC directional hydrotreating for combined with selective DCC process maximum propylene (SHMP) and the 3rd generation FCC gasoline selective hydrodesulfurization technology (RSDS-Ⅲ). These technologies or combined technologies will support the future development of oil refining industry and play an important role in response to market changes.

market changes;residue;gasoline; diesel; catalytic hydrogenation; catalytic cracking; propylene

2014-12-23

李大东,男,石油炼制专家,中国工程院院士,石油化工科学研究院学术委员会主任。主要从事石油炼制催化剂及工艺的研究、开发与创新;E-mail:lidadong.ripp@sinopec.com

1001-8719(2015)02-0208-10

TQ426

A

10.3969/j.issn.1001-8719.2015.02.001