基于容腔动力学的分排涡扇发动机动态建模

牟春阳,李世中

(中北大学 机电工程学院,太原 030051)

0 引言

发动机数学模型是发动机性能等用数学表述的一种形式。由于发动机控制系统设计、控制系统数字仿真和半物理仿真等都要基于发动机非线性部件级模型展开[1~4],所以发动机建模是发动机控制系统研究的重要部分,只有所建立的数学模型能够在全包线、全状态下模拟真实发动机的工作情况,才能保证基于部件级模型的研究成果的有效性。为此早在20世纪70年代发动机数学模型的研究就引起的广泛关注[5~7]。

建立发动机数学模型的方法有解析法和试验法[8]。目前国内的发动机数学模型大多数为通过求解共同工作方程建立的部件级气动热力学模型或小偏差线性化模型,但这种方法有它的不足之处,由于发动机具有强非线性,只有初猜值在真实解附近,该方法才能保证迭代收敛。这在实际计算中保证全飞行包线内都收敛是很困难的。为解决部件级建模中解非线性方程组时的迭代问题,本文基于容腔动力学建立涡轮发动机的数学模型,认为动态时流量不再平衡,压力随流量变化而变化,并通过该数学模型各截面参数与试验数据比对,验证模型的准确性。

1 容腔动力学

一台喷气发动机包含众多的小容腔,每一个小容腔可以存储热能和一定质量的空气/燃气。由于空气和燃气是连续介质,一个小容腔内的能量和质量动力学行为均是分布式系统,而小容腔的大小决定了用集中参数系统来近似容腔动力学的逼近程度。把空气/燃气通道的小容腔划分的越小,则逼近越准确[8]。对于分排涡扇发动机,其容腔划分如图1灰色边框区域。

图1 分排涡扇发动机空气和燃气容腔

容腔内的质量存储效应导致容腔内的压力和温度发生变化。这些变化是容腔内空气或燃气的压力和温度存在热力学联系的结果。考虑如图2所示的单位空气容腔。

图2 空气/燃气单位容积

控制面内空气(或燃气)质量的变化率为:

容腔内的空气以温度T、压力p和密度ρ来表征。假设空气在标称工作点附近为理想气体,容腔内压力的微小变化量为:

式中,V是控制面包围的体积,为常量。上述方程对时间微分,得到:

因而容腔内压力的变化率与温度和质量的变化率相关。然而,由于上述方程右边第一项要远小于第二项,可以舍去第一项,这样,上式中压力项就近似正比于容腔内质量的变化率。

即:

2 分排涡扇发动机动态模型建模方法

分排涡扇发动机工作过程中,各部件之间满足以下共同工作条件:

压气机与高压涡轮之间空气流量连续;

高压涡轮与低压涡轮之间燃气流量连续;

低压涡轮与喷管之间空气流量连续;

风扇进口与发动机出口总流量连续;

高压转子功率平衡;

低压转子功率平衡。

根据容腔动力学描述,将每个流量连续共同工作条件对应一个容腔模块,计算时根据容腔进出口截面流量差更新模型中相对应的压力状态;另外,转子的功率平衡约束是一组描述发动机转速动态变化的微分方程,根据转子功率平衡方程,计算过程中可采用欧拉积分的方法对高低压转子转速进行更新。

分排涡扇发动机动态模型可以表示成如下形式:

式(6)中,模型状态x1,输入变量u和输出变量y分别为:

在给定的状态、输入条件下,通过发动机部件计算可以求得对应的发动机整机及各个部件性能参数。部件计算后,根据部件容腔模块更新发动机动态模型中的压力状态参数,根据功率平衡方程更新高低压转子转速。

分排涡扇发动机动态模型中将风扇后作为1号容腔模块,由1号容腔更新风扇后总压Pt2;在压气机与燃烧室之间加入2号容腔,由2号容腔更新压气机后总压Pt3;在高低压涡轮之间加入3号容腔,由3号容腔更新高压涡轮后总压Pt5;在低压涡轮后与尾喷管之间加入4号容腔,由4号容腔更新低压涡轮出口总压Pt6。部件容腔的放置位置如图3中所示。

图3 分排涡扇发动机模型部件容腔位置示意图

容腔计算:

1)风扇容腔

对风扇容腔效应进行计算:

其中,Tt2为风扇后总温,VF为风扇处容腔体积,容腔入口流量WaFAN,in=Wa2,Wa2为风扇空气流量,容腔出口流量WaFAN,out=Wa3+Wa82,Wa3为压气机空气流量,Wa82为外涵道空气流量。

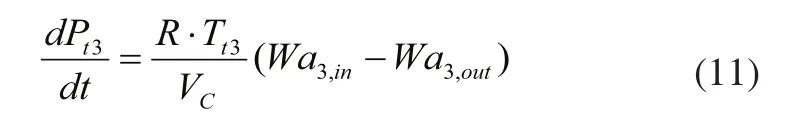

2)压气机容腔

其中,Tt3为压气机后总温,VC为压气机处容腔体积,Wa3,in为压气机空气流量Wa3,Wa3,out=Wg5-Wf1为高压涡轮燃气流量减去主燃烧室燃油流量。

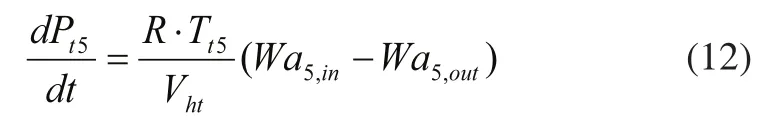

3)高压涡轮容腔

其中,Tt5为高压涡轮后总温,Vht为高压涡轮处容腔体积,Wa5,in为高压涡轮燃气流量Wg5,Wa5,out为低压涡轮燃气流量Wg6。

4)低压涡轮容腔

其中,Tt6为低压涡轮后总温,Vlt为低压涡轮处容腔体积,Wa6,in为低压涡轮部件空气流量的计算结果Wg6,Wa6,out为尾喷管出口燃气流量Wg81。

另外,考虑两个转子的动力学方程。

根据动能定理,高、低压涡轮输出功率与压气机、增压级、风扇部件的消耗功率之间满足:

上式中,η为涡轮轴的机械效率,J为转子转动惯量。

转子转速n与转动角速度ω之间的换算关系为:

将式(16)带入式(14)、式(15)中,整理可得描述发动机转子功率平衡的微分方程:

3 仿真验证

为保证动态模型程序的实时性,并使软件在不同环境下具有良好的兼容性,采用标准C语言进行代码编写。根据发动机动态数学模型功能计算需求,按照“高内聚、低耦合”的模块划分原则,采用面向对象思想搭建发动机动态数学模型。发动机模型程序主要由16个子功能模块组成,分别为气动函数计算模块、矩阵运算模块、插值计算模块、发动机尺寸模块、发动机转子模块、发动机输入模块、进气道计算模块、风扇计算模块、压气机计算模块、燃烧室计算模块、高压涡轮计算模块、低压涡轮计算模块、外涵道计算模块、喷管计算模块、容腔计算模块和发动机上层组织模块。

分排涡扇发动机动态模型程序模块之间的组织关系如图4所示。

图4 分排涡扇发动机模型程序模块组织关系

将模型封装为MATLAB/Simulink中S函数,模型输入为飞行高度H、马赫数Ma和燃油流量wf,模型输出为各截面特征参数,模型方框图如图5所示。

图5 封装为S函数的Simulink图

模型的输入为0高度0马赫数,燃油输入值为试验数据,如图6所示。

图6 燃油流量

试验数据与模型输出对比如图7~图9所示。

图7 高压转子转速对比曲线

图8 低压转子转速对比曲线

图9 压气机出口总压对比曲线

综上,模型仿真数据与试验数据存在一定的差异(其中压气机出口总压相差较大,约6%左右,高、低压转子转速相差较小,约1%左右),其差异存在的主要原因是部件特性存在一定的误差。

4 结论

分排涡扇发动机动态数学模型是进行发动机性能仿真分析和进行发动机控制系统设计、分析和数值验证的重要基础。本文详细介绍了基于容腔动力学约束的非线性动态数学模型建模方法,该方法可以有效避免发动机性能计算中的迭代过程,具有更好的计算稳定性。文中通过仿真实例验证了模型的收敛性。该模型是发动机实时动态仿真和基于在线实时模型的先进控制系统设计的基础。

[1]Koenig R W,Fisbbaco L H.Geneng-A program for calculating design and off-design performance for turbojet and turbofan engines[R].NASA TND-6552,1972.

[2]Fisbbacb L H, Koenig R W.Geneng II-A program for calculating design and off-design performance of two- and three-spool turbofans with as many as three nozzles[R].NADA TND-6553,1972.

[3]陶金伟.航空发动机组态建模仿真技术研究[D].南京:南京航空航天大学,2009.12.

[4]邹先权.涡轴发动机自适应模型的建立与鲁棒控制[D].南京:南京航空航天大学,2008.12.

[5]于龙江,朴英.一种简化算法的航空发动机全状态数学模型[J].航空动力学报,2008,23(3):510-515.

[6]杨刚,孙健国,黄向华,等.一种不需要迭代的发动机辅助变量建模方法[J].航空动力学报,2003,18(2):289-294.

[7]夏超,王继强,商国军,等.基于Matlab/Simulink的航空发动机部件级建模与分析[J].航空发动机,2012,38(4):31-33.

[8]张新国,译.飞机发动机控制——设计、系统分析和健康监视[M].北京:航空工业出版社,2011.