基于双向穿梭板的密集式药品仓储系统

丛兰强,沈敏德,薛云娜

(齐鲁工业大学 山东省轻工装备先进制造与测控技术重点实验室,济南 250353)

0 引言

传统的AS/RS系统以基于巷道堆垛机的自动立库为主要形式,在这种系统中,巷道占据了较大的仓储空间,使得仓储空间的利用率低。近年来,对于高自动化程度和高存储密度的密集式仓储系统的研究得到业界的普遍重视,各种新型密集仓储技术和产品不断涌现[1,2]。本文结合对药品仓储物流技术的研究,提出了一种基于双向穿梭板的密集式药品仓储系统。在该系统中,用双向穿梭板代替传统的巷道堆垛机对货物进行出入库作业,取消了堆垛机行走的巷道,提高了仓储密度和作业效率。

1 系统组成

基于双向穿梭板的密集式仓储系统的基本组成包括:双向穿梭板、贯通式货架、转移巷道、出入库提升机和铺设于贯通式货架和转移巷道底部的交叉轨道。附属部分有出入库栈台、电控系统和上位机调度管理系统等。如图1、图2所示。

图1 双向穿梭板密集式仓储系统基本组成

图2 货架、转移巷道和交叉轨道局部放大图

工作原理说明:每一层的转移巷道将同层的贯通式货架的货位通道连接起来。转移巷道底部的横向轨道与每条货位通道底部的垂直纵向轨道垂直交叉,双向穿梭板可以在运输转移巷道和各条货位通道之间换向行驶。在转移巷道两端设置出入库提升机,提升机的升降台上安装伸缩货叉,与双向穿梭板配合使用实现货物的出入库作业。入库作业循环:穿梭板在指定点待命;中央计算机系统发出入库指令, 穿梭板按照接收到的指令沿轨道行驶到提升机旁的取货点;提升机上的货叉将货物送出至穿梭板上方,穿梭板的货物检测传感器检测到货物后, 其顶升装置升起将货物托住;穿梭板沿转移巷道行驶至目标货位通道口前,换向行驶进入货位通道将货物放入货位,然后返回行驶到待命点等待新的指令。出库作业循环与此类似,不再赘述。

2 面向药品生产企业的仓储解决方案

2.1 用户需求说明

现用这种新型仓储系统为国内某药厂提供药品仓储解决方案。该企业生产大输液药品,有46种品规,药品首先装入四种不同规格的包装箱,然后再装入托盘组成货物单元入库存储,如表1所示。

表1 大输液药品包装规格及货物单元尺寸

用户要求提供仓储货位总数不小于7680个。入库为三班作业,出库最多为两班,生产车间药品入库输送效率大约为48箱/分钟。机械手码盘效率大约为3~5分钟/托盘。

2.2 巷道堆垛机仓储方案

企业原解决方案为采用传统的巷道堆垛机自动立库,长124.8米、宽36米、高24米,占地面积4816平方米。共计8个巷道8台堆垛机,货架有16排、40列、13层共计8320个货位,如图3所示。单台堆垛机设计出入库能力:30托盘/小时。各设备运行参数如表2所示。

在该方案中,每两条巷道对应一条包装入库输送线,存放一种包装规格的药箱。总共有四条输送线和四台码垛机械手。

2.3 双向穿梭板密集式仓储方案

图4为本文为上述用户设计的基于双向穿梭板的密集式药品仓储系统。密集库货架区长60米、宽36米、高15米,占地面积2160平方米。货架有24排、40列8层共计7680个货位,设置8台双向穿梭板,每层1台,另外配置2台货物提升机。各设备运行参数如表3所示。

图4 双向穿梭板密集式药品仓储系统

表3 密集库系统设备参数表

3 仿真分析

FlexSim是基于Windows平台的面向对象系统仿真软件,由美国FlexSim Software Products公司出品。该软件具有许多对外开放的接口,可以使用C++语言来实现动态布局,提高了建模的可能性,基本上可以表示所有的实物对象[3,4]。本文采用Flexsim仿真软件对上述两种形式的药品仓储方案进行了建模分析。

3.1 巷道堆垛机仓储系统

以一条输送线为例,对应的两个巷道四排货架在三班次(24小时)内最大可实现入库任务482托盘(取决于最大生产能力),可实现出库任务1932托盘(按整盘出库,两班次)。

图5 巷道堆垛机药品仓储系统Flexsim仿真流程

图5仿真流程说明:(a)入库,发生器分别产生空托盘和药品包装箱,当托盘到达合成器时机械手将另一条辊子输送机传送来的药箱转移到合成器上进行码盘作业。然后,货物单元在辊子输送机的输送下到达入库栈台,堆垛机装载货物后将其运送到指定的货位入库。(b)出库,出库时堆垛机将指定货位的货物单元进行装载并运送到出库栈台,货物单元经由出库栈台转移至辊子输送机上,然后到达吸收器内,完成一次仿真流程。

3.2 双向穿梭板密集仓储系统

以一条输送线为例,对应两台穿梭板和两层货架,在三班次(24小时)内最大可实现入库任务484托盘(取决于最大生产能力),可实现出库任务1934托盘(按整盘出库,两班次)。

图6 双向穿梭板密集式药品仓储系统Flexsim仿真流程

图6仿真流程说明:(a)入库,发生器分别产生空托盘和药品包装箱,当托盘到达合成器时机械手将另一条辊子输送机传送来的药箱转移到合成器上进行码盘作业。然后,货物单元在辊子输送机的输送下到达入库栈台,提升机将货物取走并运送到相应的货架层,该货架层的双向穿梭板将货物单元运送到指定的货位,完成入库作业;(b)出库,相应层的空载双向穿梭板到达待出库货物所在的货位,装载货物单元并将其运送到出库端的提升机处,提升机取走货物单元并将其运送到底层出库栈台上,货物单元经出库栈台的辊子输送机运送到达吸收器,完成一次仿真流程。

3.3 两种方案的对比分析

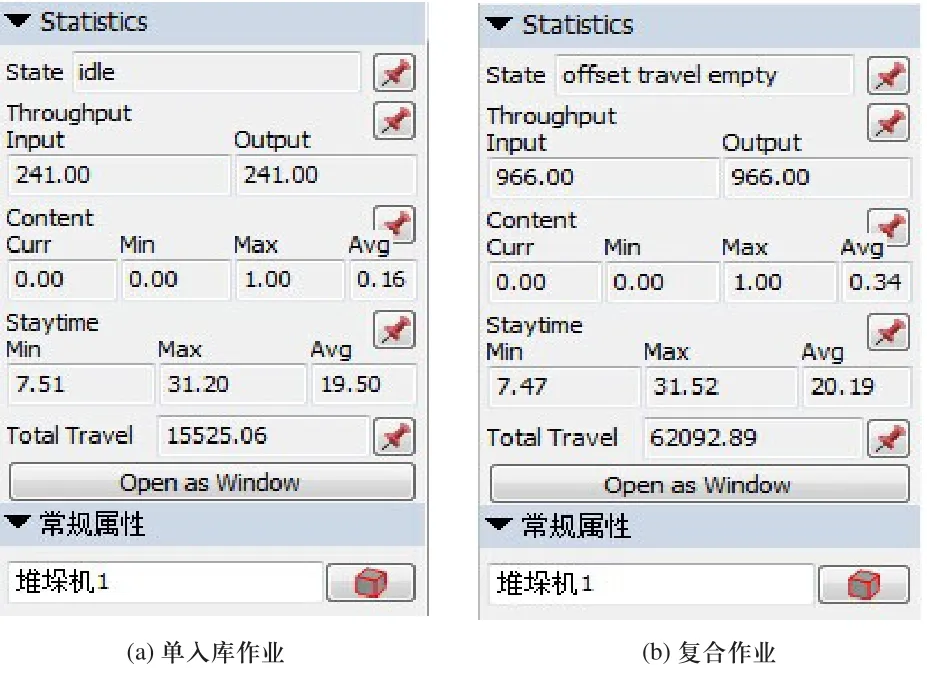

图7、图8为Flexsim中两种方案的仿真属性窗口。以一个班次(8小时)单入库作业为例,一个作业循环的平均等待时间堆垛机为19.50s,双向穿梭板为48.77s;单台堆垛机的总行走路程为15525.06m,而单台双向穿梭板的总行走路程为44589.33m。这两组数据说明了双向穿梭板具有更高的作业效率。

图7 堆垛机方案仿真属性窗口

图8 双向穿梭板方案仿真属性窗口

单入库时堆垛机仓储系统与双向穿梭板仓储系统仿真结果对比如表4所示。

表4 单入库时两种系统仿真结果对比

4 结论

在本文讨论的案例中,穿梭板密集仓储系统与传统的巷道堆垛机仓储系统相比,占地面积为55.27%,仓库高度为62.5%,车辆行走路程为2.87倍,车辆运行时间为70.73%。由此可以得出结论,双向穿梭板密集仓储系统与传统的巷道堆垛机仓储系统相比,具有仓储密度高、作业效率高、节约土地、减少成本等优点,而且由于降低了仓库的高度,也增加了仓储作业的安全性和可靠性。

[1]陈震天.密集式仓储系统建设与应用[J].物流技术与应用,2013,(2)

[2]Minde Shen, Peng Zhang, lanqiang Cong, Chengmin Gao.An intensive automatic warehousing system based on two-way shuttle plate[A].Proceedings 2014 International Conference on Industrial Engineering and Information Technology,May 16-18,2014[C].Tianjin,China.P.120-124.

[3]朱小蓉.基于Flexsim的仓储作业系统仿真及优化[J].物流技术,2012,(3)

[4]陈子侠,龚剑虹.物流仿真软件的应用现状与发展[J].浙江工商大学学报,2007,(4).