胶带成型机的原理及控制

李再学

(贵州大众橡胶配件有限公司,贵州 贵阳 550008)

胶带成型机的原理及控制

Principle and control of belt forming machine

李再学

(贵州大众橡胶配件有限公司,贵州 贵阳 550008)

胶带成型机主要用于工业、国防和汽车所用的V带、同步带、多楔带的成型。成型机做出圆筒形产品,再送入硫化罐硫化定型。成型机是胶带生产设备中非常关键的设备,阐述了成型机的原理、控制以及应用,并对生产过程中存在的问题提出了合理建议,对产品质量的提高有一定帮助。

控制;成型;张力;功能;伺服电机

成型机是胶带产品生产中最关键的设备,其任务是将布、胶片、线绳按要求缠绕在圆筒工装上送去硫化。圆筒形的工装一般长度为600 mm、1 000 mm两种,工装直径由产品决定,有几十种甚至上百种规格。一般V带产品第一层是布,第二层是缓冲胶,第三层是底胶,第四层是缓冲胶,第五层绕线。V带和多楔带是单线绕,同步带是双线缠绕;线与线之间采用密绕。第六层是缓冲胶,第七层是底胶,第八层是布。由于每家企业的生产工艺不一样,产品也就有所区别。成型机的首要任务是将半成品变成圆筒形,其次则是在缠绕过程中消除线绳的应力(拉伸力),也就是在绕制过程中线绳上施加张力。

1 成型机的原理及控制

成型机是一个庞然大物,一台工装为1 m的成型机约占40 m2左右。成型机主要由三大部分组成:主机、张力机、旋架。

1.1 主机

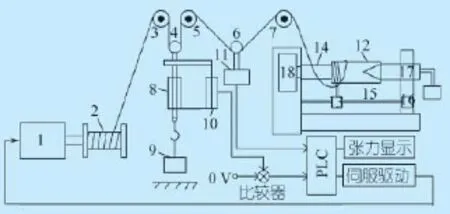

主机由电机、工装、尾座、液压站组成,如图1。其工作原理是:首先用行车将工装调到主机中央,并将工装与主轴相连,一般采用插入式,并不需要螺钉连接。然后液压站启动,尾座顶紧装置由右向左运动,将工装牢牢顶住;尾座顶紧装置与工装一般采用30°锥形连接。电机带动主轴旋转,工装上包好胶片,就可以绕线了。主轴的转速一般要控制在线速度200 m/min以下。工艺要求:绕线一定要均匀,伺服电机带动滚珠丝杆运动,绕线架拉着线绳,随滚珠丝杆作直线移动。线绳从左到右密绕在工装上。主电机的转速要与伺服电机的转速配合好。主轴电机一般都采用直流电机,由于两电机都是匀速运动,所以只需确定两电机的转速比。

1—电机;2—主轴;3—工装;4—尾座顶紧装置;5—尾座;6—底座;7—箱体;8—液压站;9—滚珠丝杆;10—伺服电机;11—绕线架图1 成型机主机原理图

成型机的关键技术是绕线一定要均匀。不管是V带、多楔带,还是同步带,皮带的强度主要取决于线绳。如果绕线不均匀,皮带中的线绳数量就不一样多,肯定会影响产品质量。绕线不均匀与下列因素有关:

(1)主轴径向跳动

如图2所示,假设主轴长度为200 mm,工装长度为1 000 mm。当主轴与工装链接的端面跳动为1 mm,那么工装的另一端跳动就是5 mm。如果主轴跳动为2 mm,那么工装跳动就是10 mm。径向跳动幅度这么大,绕线肯定不均。当然,要使这么长的工装完全不跳动也不可能,但需要尽量控制跳动幅度。特别是用了一段时间之后的设备,零部件的磨损增大,跳动幅度也会增大,要抓紧维护。购买设备要选择高质量的成型机。

图2 主轴径向跳动示意图

(2)左右窜动

尾座与工装的连接类型是锥面连接,但锥面磨损后,会出现顶不紧或者顶偏的状况,径向跳动大,锥面的磨损也会增大。当锥面受伤后,会出现左右串动,绕线就更不可能均匀。锥面受伤有可能是尾座受伤,也有可能是工装锥面。

(3)包胶

包胶需要技术,特别是V带产品,要包几层胶片。1 000 mm的工装,胶片的宽度最小也是1 000 mm。胶片本身厚度也有误差,包到最后一层,有可能会出现图3这种波浪形,胶片不在一条水平线上。这对绕线均匀度多少有一点影响,所以包胶时尽量用旋架上的压辊把胶压平。

另外,包多层胶片容易使层与层之间产生一定空气,也就是通常所说的气泡。只要胶片里有空气,即使采用高压硫化也很难将气泡挤压完。有了气泡,胶片与胶片之间或者胶片与线绳之间就贴合不好,皮带就容易脱层。建议操作工在每包完一层时,用锥子锥几个小孔。这对产品质量大有好处,也不会影响生产效率。

图3 包胶不均匀示意图

1.2 张力系统

张力系统既简单又复杂,设计也很巧妙。其工作原理如图4。主电机与带动包有产品的工装转动,直流伺服电机带动滚珠丝杆转动,绕线架随滚珠丝杆从左到右移动,砝码对线绳施加张力。件1是直流伺服电机,该电机的作用是将线绳拉住,如果不把线绳拉住,砝码就一直在地上,拉不起来,线绳上没有张力。但也不能拉得太紧。拉紧了,线绳也会被拉断。由于线绳的张力大小由砝码决定,与其他无关,所以控制伺服电机非常关键。

1—伺服电机;2—线辊;3~7—线轮;8—导向杆;9—砝码;10—拉杆电位器;11—张力传感器;12—工装;13—绕线架;14—主轴;15—滚珠丝杆;16—伺服电机;17—尾座顶升装置;18—主轴电机图4 张力系统原理图

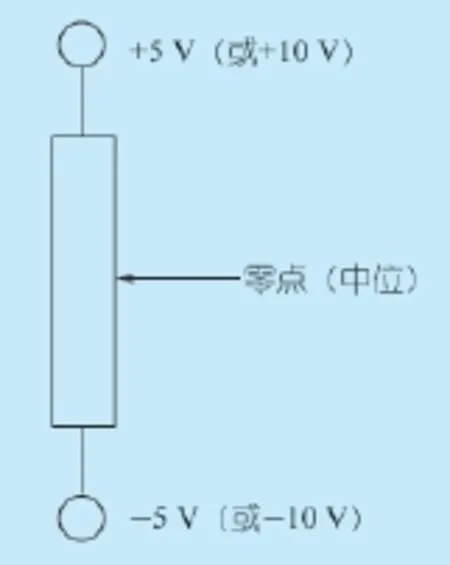

(1)拉杆电位器

拉杆电位器是比较精确的电位器,见图5。一般选用线绕电位器,主要用于测量,在本系统中用于反馈。

(2)直流伺服电机

图5 电位器原理图

伺服电机又称执行电动机,在自动控制系统中用作执行元件,把收到的电信号转换成为电动机轴上的角位移或者角速度输出。但信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。伺服电机内部的装置是永磁铁,驱动器控制的U/V/W三相电形成的电磁场。转子在此磁场的作用下转动,同时电机自带的编码板反馈信号给驱动器,驱动器根据反馈信号与目标值进行比较,调整转子的转动角度,伺服电机的精度取决于编码器的精度。

伺服电机的工作原理与普通的直流电机相同,当磁极有磁通,绕组中有电流通过时,电枢电流与磁通作用产生转矩,伺服电机就动作,如图6。

1.3 机械自动调节

图6 直流伺服电机的原理图

张力系统设计非常巧妙、简单。见图4,主轴电机转动,伺服电机也转动,很巧妙的把砝码拉起来了。只要砝码离开地面不落地,线绳上的张力大小就主要由砝码决定。主轴电机的转速要求不变,即在工装上开始绕第一圈线到绕最后一圈线都必须用相同的速度。伺服电机的速度随时都在变,因为线辊上缠的线不可能每圈或者每层都均匀,所以线辊上的线速度是不一样,而且是随机变化的。即使线辊上缠的线每层都均匀,第二层也肯定比第一层的线径小,第三层肯定比第二层的线径小。以此类推,线速度同样在变。所以要求伺服电机随着线辊上每圈线径的变化而转速要求自动调节。换句话说,伺服电机处于送线的状态。将线辊上的线送往主电机转动的工装上,如果伺服电机转速太快,送线多了,砝码就要落地。如果伺服电机的转速太低,送线少了,线绳就有可能被拉断。所以伺服电机送线的转速要恰到好处才行。

线轮(3、5、6、7)位置是固定的,但线轮4是活动的,可以上下移动。砝码和线轮4是通过挂钩连在一起的,自然也跟着上下移动。由于线辊上的线速度在随机改变,要求伺服电机1也跟着变。而伺服电机如果由正转变成反转,换向需要时间。即使不换向,如果线辊上的线绳直径从100 mm突然变成400 mm,此时砝码会突然从中点掉到接近地面,变化时间非常短暂;而且电机假设也需要从200 r/mm突然变化到800 r/mm,电机瞬间也是无法达到的。这是一个很大的加速度,所以电机也需要时间。当伺服电机来不及跟踪变化的时候,线轮4带着砝码工作在中间点,离地面还有一段距离,而这段距离给了伺服电机换向或加速的时间,避免了砝码落地或向上把线绳拉断。线轮4和拉杆起到了机械自动调节的作用。这就是该系统设计非常巧妙的地方。如果不采用这种调节方式,要想解决这种伺服电机完成瞬间跟踪,既不让砝码落地,又不能把线绳拉断,线辊上的线速度又是随机的,无规律可循,控制系统就变得非常复杂了。而张力系统引进了机械式的自动调节并配合伺服电机解决了这个难题。

1.4 张力控制

在张力控制系统中,拉杆电位器作为反馈文件,反馈信号与给定信号进行比较,然后经过PLC或者不经过PLC(伺服驱动功能很强大),送到伺服驱动去控制伺服电机的转速。该系统给定信号设定为0 V,为什么给定信号是0 V呢?因为伺服电机工作在±5 V,所以电位器也选择工作在±5 V电压。而电位器的零点是中心点,也是导向杆,把砝码拉起来的中心点。当张力系统开机,砝码就被拉到中心点,这样就可以协助伺服电机1进行上下调节。

张力系统的工作原理是(见图4):主轴电机转动开始绕线,伺服电机也转动,而此时电位器检测到的信号,假设是0.5 V,该电压被反馈到伺服驱动器输入端与0 V进行比较,比较后的电压依然是0.5 V。该电压使伺服电机工作在200 r/min(假设±5 V为±2 000 r/m)。这是一个很低的转速,因为主轴电机的线速度较大,功率也大,实际上是把伺服电机带着动。而伺服电机处于被动转动状态,这样砝码就工作在中心点略微偏上的位置。如果电位器突然检测到电压为-4 V,说明瞬间线辊上的线径突然变大,也就是线速度瞬间增大,电位器检测到的- 4 V电压与给定电压0 V进行比较,仍然是-4 V,此时伺服电机必须换向,反向1 600 r/min。因为线绳瞬间变长了,而1号伺服电机不能突然调整到反向1 600 r/min,此时砝码急速往下掉,快要掉到地面了。这段砝码往下掉的时间给了伺服电机换向的时间,伺服反向1 600 r/min,把线绳牢牢拉住,砝码也不会继续下落,线辊上的线径变小。伺服电机又工作在新的状态。

由于线辊上的线径在不断变化,伺服电机的转速也在不断调整。砝码也在配合伺服电机不断上下运动,这样就实现了张力系统的自动控制,而线绳上的张力主要是由砝码的重量决定。

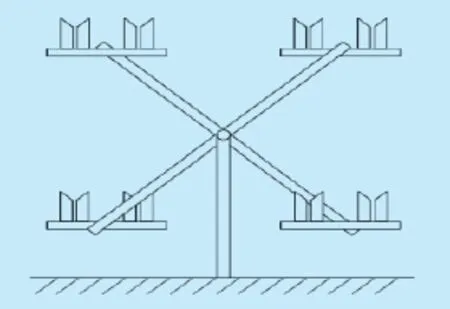

2 旋架

旋架又叫供布架,将成型机上的产品所需要的布、胶片卷成筒状,中间穿一根木棍成竹竿,放在旋架上,方便操作工使用,如图7。

旋架有好多种,有简易的、有复杂的,有单工位,也有四工位,还有六工位的;有螺旋的,也有翻滚式的,有手动的,也有自动旋转的。无论哪一种,主要是操作方便,提高生产效率。

图7 旋架示意图

3 成型机应该注意的几个问题

胶带生产企业使用的成型机大同小异,没有本质区别,但对成型机原理、作用和认识差异很大,自然对产品质量也有一定的影响。

3.1 绕线均匀

V带、多楔带、同步带中间都有线绳。每根皮带中的线绳数量都要求相同,如果在相同规格的皮带中的线绳不一样多,皮带的强度就会受到影响,一般在成型时要求在任意段测量100 mm的宽度线绳误差不能超过±1根。

例如,在成型时某线绳100 mm的宽度绕70根线,在任意段测量都必须是70±1根线绳。这样才能确保每根皮带的强度是相同的,所以绕线一定要均匀。

3.2 筒状产品

一筒硫化好的产品,如果长度是1 000 mm,可以切成几十根皮带。成型机的目的,就是完成筒状产品,例如线绳上不加张力,松软的线绳是很难整齐排列在600 mm或者1 000 mm的圆筒工装上。所以做成圆筒产品,在线绳上必须施加一定的张力。

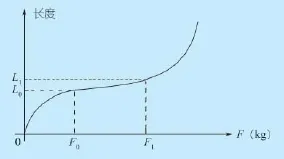

3.3 张力

线绳上为什么要施加张力呢?一是要做成圆筒状的产品需要一定的张力,另外一个则是很重要的因素,就是要消除线绳中的应力(拉伸力),如图8。

图8 力和长度的关系图

从图中可以看出,当线绳上的力从0增加到F0时,绕线的长度会变长,即从0变到L0,这一段变化很快。当线绳上持续加力时,即从F0加到F1这一段,线绳长度从L0变到L1,变化不大,则是线绳上的应力消除了。但持续加力时,线绳的长度变化很快,其实线绳已经被拉伤,很快就会断掉。所以线绳施加张力的大小要由线绳的粗细、质量来决定。线绳施加张力的理想段是F1~F2。

如果线绳上的应力不消除,会是什么结果呢?皮带在使用过程中,本来胶和线绳在硫化时完全裹在一起。当线绳多次受力后,线绳变长,胶和线绳就会脱离,如图8的0~F0段,线绳长度变化大。当线绳和胶脱离,出现松动后,皮带的强度受到影响,使用寿命就会缩短。这和钢板存在应力是一样的原理。钢板在使用中,一定要消除应力,否则做出来的产品就会变形,甚至不能使用。所以线绳加张力的目的是消除应力(拉伸力)。

3.4 张力波动对产品的影响

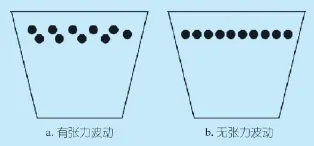

张力波动大,对产品肯定有影响。以V带为例,假设线绳张力在2~5 kg这两点来回波动,那么产品中的线绳排列如图9。

图9 张力波动示意图

图9(a)的线绳排成了两行,前排的5根线绳肯定先受力,至少10根线绳不会同时受力。而图9(b)的10根线绳排成一条直线,能够同时受力。所以图9(a)的皮带寿命肯定比图9(b)短。当然张力的波动不可能像图9(a)一样有规律,是随机的。只要将张力波动控制在一定范围,张力的微小波动对产品质量不会造成什么影响。

此外,张力波动大,对排线也有影响。因为硫化前的胶片比较软,如果张力波动真像图9a一样,深一根浅一根这样排列,排线是很难排的整齐的。线和线之间的间距也会改变。这对产品的质量影响更大,只有将每圈的张力控制在一定的范围内,才能保证产品质量。

3.5 成型机对产品的影响

张力的大小对产品肯定有影响,那么影响有多大呢?如图8所示,只要张力的波动在稳定区内,对产品就没有影响。

我们来分析一下整个系统。如图4所示,当主电机转动,伺服电机转动,砝码被拉起来,假设砝码的重量为5 kg,那么线绳上的张力最少就是5 kg。如果主电机以很慢的速度匀速运动,虽然线辊上的线径大小在变,砝码会依据线辊上的直径大小而做上下运动。但因速度慢,砝码上下移动没有产生加速度,所以线绳上的张力依然是5 kg。

如果主电机速度加快,线速度超过200 m/min,伺服电机就来不及换向或者加速。线绳上的砝码上下大幅度波动或者波动频率加快。砝码相当于做加速运动。此时线绳上的张力会上升。当线速度达到400 m/min,张力会从5 kg上升到6.5 kg左右,1.5 kg的波动对产品肯定有一定影响,所以必须把线速度降低。理想的线速度应该是100~200 m/min,一般来说线速度越低越好,但过低会导致生产效率同时降低,所以需要兼顾。

张力系统是一个机电调节系统,电机换向需要时间,电机以一种速度突变到另一种速度也需要时间。所以主轴电机线速度不能快,速度太快,伺服电机就无法跟踪。

线速度太快,张力传感器也反应不过来。线速度越快,张力显示越稳定,这是一种虚假的显示,因为张力传感器一般是采用应变片,而应变片又贴在金属支架上,金属变形,应变片才有输出信号。线速度过快,金属支架的变形也无法及时跟上,所以其张力显示也是不真实的。

其实我们可以做一个小实验,一个2 kg重的砝码,拴上一根线绳,用手提着上下慢速运动,无论你提多高多低,线绳上的张力依然是2 kg。如果你突然提上去,再放下来,或者抖几下砝码,砝码就产生了加速度,线绳上的张力肯定不止2 kg。这个小实验足以说明成型机的绕线速度不能快。

选择线辊也很关键,假设线辊上排了100层线,而且每层线都排的很整齐,虽然每层线径都在减小,但他不会突变。伺服电机不会产生加速,甚至也不用换向了。砝码停在中点附近几乎不动,这是最理想的张力,虽然实际上不可能达到,但实际操作中也要尽可能选择排列整齐的线辊。

4 胶带成型机的发展

胶带成型机是胶带行业最关键的设备,由于胶带行业工艺特殊,很难做到全自动,至少贴胶片、贴布需要人工完成。但成型机仍然有发展的空间。

4.1 张力系统的改进

能满足高速绕线,而张力又要稳定,提高产品质量,提高生产效率。

4.2 尾座改进尾座一般采用翻转式,将单尾座改进成旋转式多尾座,操作工可利用成型机绕线的空余时间将工装调到尾座上,提高生产效率。

4.3 提高自动化水平

一台成型机周围配五六台硫化罐,并配一个冷却池和一台切割机,如图10。由于硫化罐和冷却池位置固定,动作简单,可配机械手将成型机上绕好线的工装调入硫化罐,将硫化罐硫化好的产品调入冷却池冷却,再将冷却池冷却好的产品调到切割机切割,这部分可完成全自动化,不需要人工操作。这样可以提高生产效率和降低生产成本。合理的设备布局,可使得操作路径最短。

图10 成型机硫化罐全自动位置图

5 结束语

(1)张力系统是一个机电相互补充而且设计很巧妙的自动调节系统,只能在低速工作。

(2)要做成筒状产品,需要施加一定的张力。

(3)施加张力的目的,主要是清除线绳中的应力。消除应力也需要时间,同时要考虑张力的稳定和生产效率。建议线速度不要超过200 m/min。

(4)施加张力的大小,由线绳的粗细和质量决定。

(5)张力的大小,对产品直径有很小范围的调节作用。例如:张力是5 kg,如果发现工装式配方原因,使得产品直径偏大一些,可以将砝码增加到6 kg,这样皮带就可以缩短一些,反之亦然。

(6)主电机的速度从开始绕线到结束,应该用同一个速度。

(7)尽量选线绳排列整齐的线辊。

(8)张力波动在一定范围内对产品没有影响。

(9)高质量的成型机才能做出高质量的产品。

(10)操作工一定要充分了解成型机的原理,因为成型机不是一台全自动设备,人为因素对产品的质量有一定的影响。

(XS-04)

TQ330.493

1009-797X(2015)09-0038-06

B

10.13520/j.cnki.rpte.2015.09.006

李再学(1955-),毕业于四川大学,高级工程师,原贵州大众橡胶有限公司副总工程师,主管设备技改。

2014-06-03