基于MSP430F1232电雷管发爆器的电路设计

摘 要: 针对现有发爆器的密封性能差、延时精度不高等缺陷,采用低功耗MSP430单片机技术、磁力开关电路、恒流源电阻测量电路,设计了一种新型电雷管发爆器。该发爆器具有密封性能好、延时精确、整机电路简单和测雷管电阻等功能。产品的起爆能力为100发电雷管,最高充电电压为1 350 V,放电时间可精确控制在(3.9±0.1) ms,满足煤矿安全爆破使用的要求。

关键词: MSP430F1232; 电雷管; 发爆器; 电路设计

中图分类号: TN702?34 文献标识码: A 文章编号: 1004?373X(2015)14?0133?04

0 引 言

目前,我国煤矿生产建设的机械化程度不断提高,但是由于生产工艺、设计要求、地质条件等方面的原因,作为传统的作业方法,爆破在当前和今后相当长的时期内仍是煤矿生产建设的重要手段之一。煤矿采掘爆破施工一般采用普通的电雷管起爆系统,电雷管发爆器则是不可缺少的起爆器具。传统的煤矿用发爆器多为电容式发爆器的系列产品。这类发爆器在实际使用中存在一些缺陷,大致可归纳为:

(1) 均使用机械钥匙开关作为充放电的开关,密封性能差。矿井下的环境潮湿,水分会进入发爆器内影响发爆器的性能和使用寿命;

(2) 发爆器的机械钥匙开关同时又作为放炮时的充电延时开关,延时时间不准确;

(3) 都不能满足国家《煤矿安全规程》2004 版第三百三十六条规定:“每次爆破作业前,爆破工必须做电爆网路全电阻检查”对矿用发爆器要求。

为了满足煤矿安全生产的需要,研制了一种基于MSP430F1232电雷管发爆器。利用单片机控制磁力开关,磁棒作为充放电钥匙实现无接触启动发爆器,是提高发爆器密封性能的关键。单片机通过端口驱动显示器,实现发爆器的显示功能。用32 kHz晶振和定时器中断实现精确的放炮延时时间。

1 系统总体设计

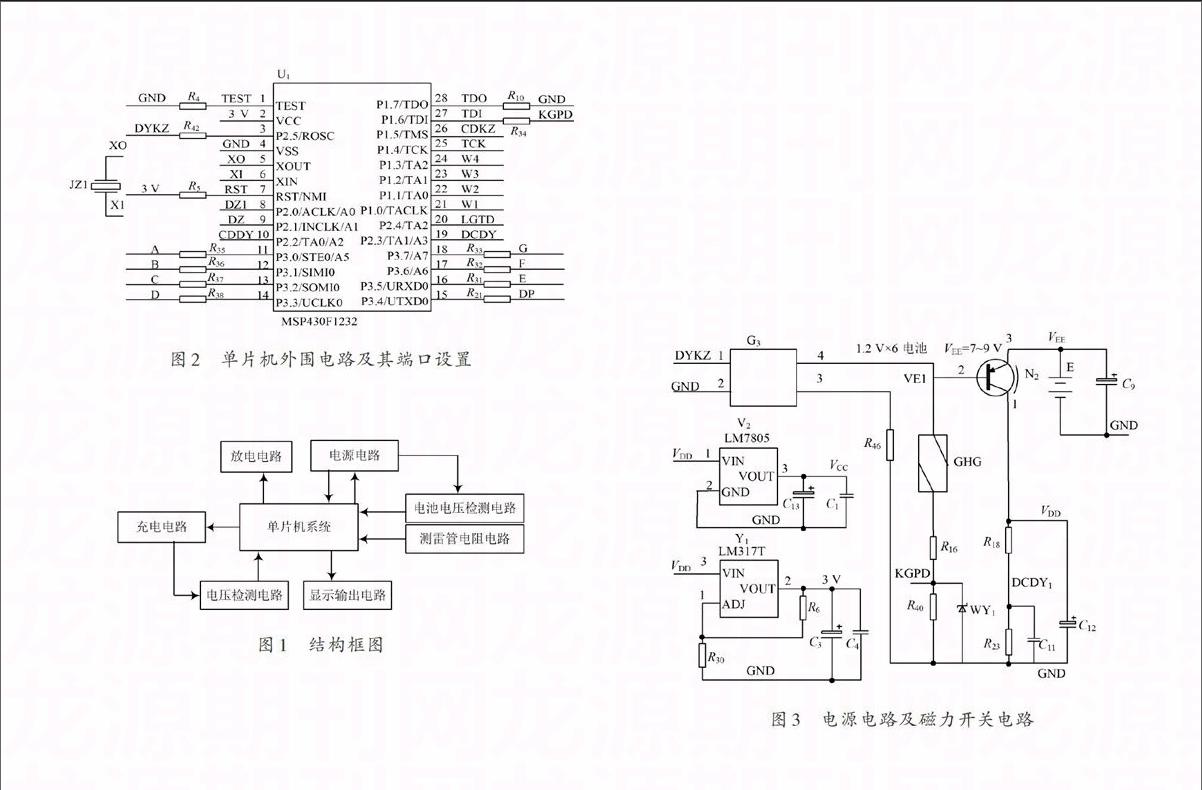

本系统以MSP430F1232单片机控制为核心,主要由电源电路、测雷管电阻电路、充电电路、放电电路、显示输出电路等部分组成,系统结构框图如图1 所示。单片机控制充电/放电电路、数显输出,检测外接雷管电阻、电池电压等,此外单片机通过软件控制电容充电时间不大于20 s并控制电容放电时间不大于4 ms。

2 系统硬件设计

2.1 单片机的选择、端口功能设置

MSP430是TI公司一种超低功耗微控制器系列,片内组合了不同的功能模块,可适应不同应用层次的需求。MSP430 系列的CPU 采用16位的RISC结构,集成的16个通用寄存器和常数发生器,大大提高了代码执行效率[1]。MSP430F1232片内集成8 KB程序存储器和256 B数据存储器、10位A/D转换器、串行通信接口、16位定时器等模块。该系列单片机以其极低的功耗、强大的处理能力、丰富的片上外围模块及方便高效的开发方式等特点被广泛应用于便携式仪表、智能传感器、实用监测仪器和电机控制等领域。电雷管发爆器使用MSP430F1232单片机就能够实现所要求的功能。

图1 结构框图

单片机的端口功能设置如图2所示。P3.0~P3.7作为段驱动,P1.0~P1.3作为位驱动,以驱动4位LED数码管显示有关信息。P2.0和P2.1用于把负载电阻转换成数字量,P2.2用于把充电电压转换成数字量,P2.3用于把电池电压转换成数字量,P2.4控制放炮输出,P1.5控制给储能电容充电,P1.6用于判断干簧管是否被释放,P1.7用于控制继电器的吸合与释放。P2.5的作用是当干簧管被释放时(VDD电压将消失),输出一个控制信号,控制N2继续导通,保证整个电路电源不中断。

图2 单片机外围电路及其端口设置

2.2 电源电路及磁力开关电路的设计

2.2.1 电源电路

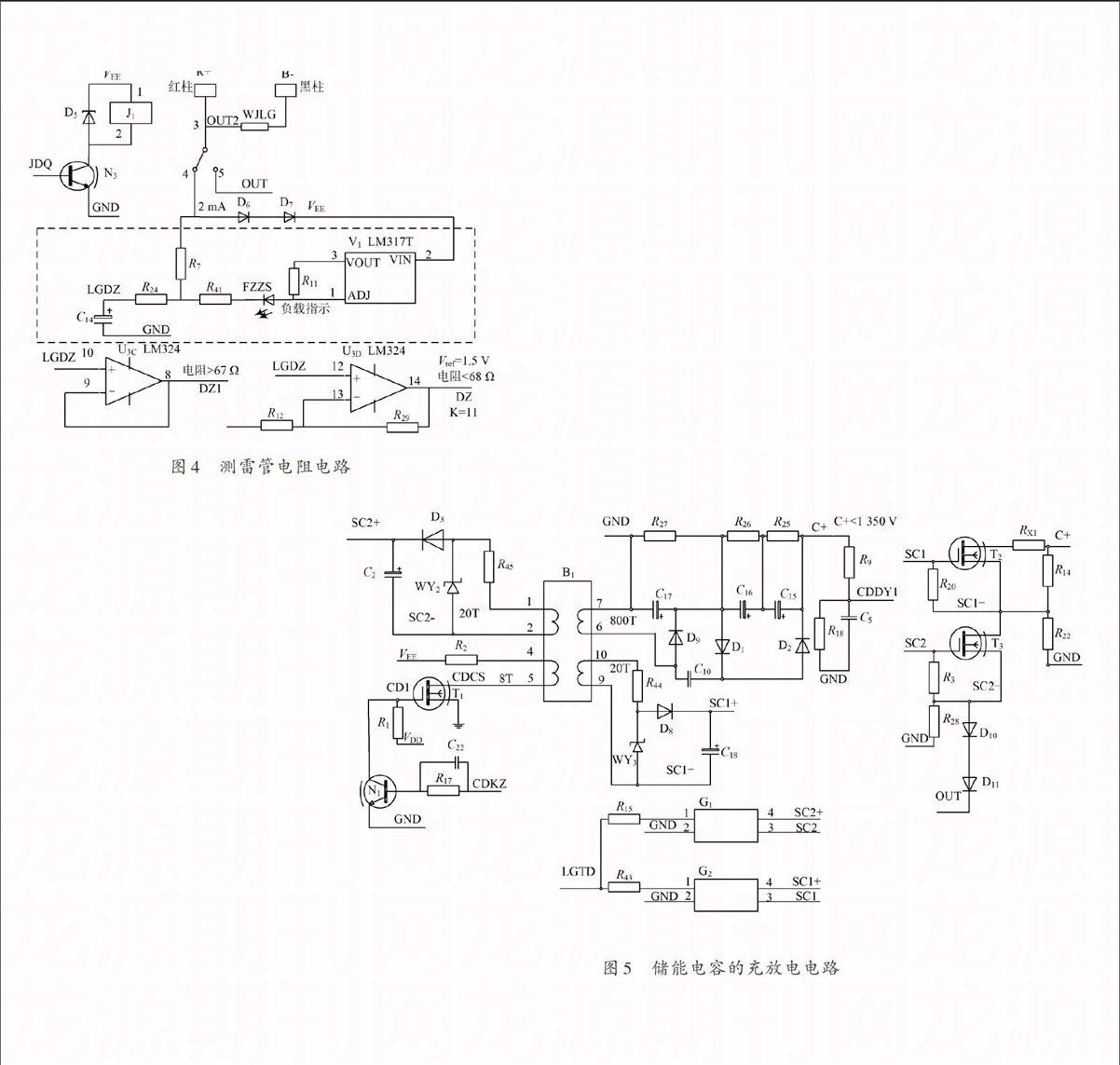

电源电路的设计首先要考虑在能确保满足整个电路供电的基础上尽可能减少电池的用量,使整机的体积尽量小,重量轻,便于在矿井中携带。根据MSP430F1232 单片机特点,本机选用6 节容量为1 800 mA·h的5号充电电池作为直流电源供电,直接供给V1(LM317)和充电电路供电。当电源开关接通时,VEE通过发射极到集电极得到电压VDD。VDD通过Y1(LM317)得到3 V直流电源给单片机供电。VDD通过LM7805(V2)得到5 V直流电源给运算放大器U3供电。为减小电源噪声,给各个电源均加上滤波电容,一般取10 μF和0.1 μF的大小电容组合[2]。电源电路如图3所示。经实验测试,在电池充满电后,本发爆器能正常放炮60 次以上,能满足电源供电要求。

图3 电源电路及磁力开关电路

2.2.2 磁力开关电路

采用磁感应原理设计了接近式专用钥匙开关。在发爆器电路板上安装一个干簧管,在发爆器外壳上设置触发孔,当磁性专用钥匙插入触发孔时,干簧管吸合,发爆器电路开始在单片机的控制下工作。据资料介绍所选干簧管的触点容量是符合要求的,所以最初设计时整个电路的电源直接由干簧管提供。但是经过试验发现,当有电流流过干簧管时,较大的电流形成的磁场使干簧管不能释放,所以另加了三极管放大电路,干簧管只给三极管的基极提供很小的电流,应用效果很好。

2.3 电雷管电阻检测

恒流源测电阻电路由恒流源电路和运算放大电路组成。如图4所示,恒流源输出电流的大小决定检测过程的安全性。设计时要考虑到仪器出现故障时,输出的电流仍在安全范围内。电路出现最危险的故障是三端稳压器V1短路,LED灯也短路,即VEE(6节5号充电电池的最高电压8.5 V)直接接到V1的2脚,外接电阻短路,计算雷管端的电流输出为IMAX:

[IMAX=UMAXR总=8.5R7+R41+R11+Rx]

式中:R7=10 Ω,R41=510 Ω,R11=620 Ω,RX =6.2 Ω为单发电雷管电阻。由此可以得出IMAX <8 mA,测量电雷管电阻电流[3]不大于30 mA,完全符合标准要求。

2.4 储能电容充电电路和放电电路

储能电容的充电电路主要由变压器、储能电容及其周边元件组成。为了保证发爆器输出冲能能达到标准要求,对储能电容的选择是很重要的。初始计算设计选择的储能电容是由3个47 μF的电容串联组成,等效电容是15.7 μF。经过多次检测、试验,发现当电压充到1 350 V时其冲能有时达不到12 A2·ms,为了保证可靠的输出能量,重新选择3个68 μF的电容串联组成储能电容,试验证明效果很好。

图4 测雷管电阻电路

2.4.1 储能电容的充电电路

储能电容充电电路由单片机控制通过充电信号CDKZ来控制给储能电容充电,电阻R2限制充电电流,二极管D1,D2,D9进行半波整流给储能电容充电。储能电容的充电电压检测电路是由电阻R8、电阻R9和电容C5组成的。根据电阻分压原理来检测储能电容的实时充电电压。R8电阻分的电压信号输送给单片机,单片机进行数据处理,当数据处理结果小于储能电容充电电压要求值时,储能电容继续充电,当数据处理结果大于等于储能电容充电电压要求

值时,单片机控制CDKZ信号停止给储能电容充电,电容充电完成。当充电完成后,由CDDY1的跟踪比较信号输送给单片机,由单片机控制FPKZ输出高电平,继电器J1吸合,做好放电准备。

2.4.2 储能电容的放电电路

储能电容放电过程也是发爆器放炮的过程。储能电容在放电时要在爆破网路中输出高电压和高电流来引爆电雷管。本部分电路由单片机控制的大功率场效应管及其周边元件组成。本电路的重点是大功率管的选型。通过理论分析和多次试验最后确定选用G40N150D大功率管能够满足本发爆器的输出电流和电压的需求。放电电路的电子开关是由2个IGBT(T2,T3)串联组成的,提高放电电路的安全系数。当LGTD信号为高电平时,光电耦合器G1,G2导通,T2的门极加电压SC1,T3的门极加电压SC2,T2、T3同时导通,通过二极管D10和D11输出能量给负载。D10和D11的型号是1N5408,反向耐压不小于1 000 V,2个串联可达到反向耐压不小于2 000 V。与T2、T3并联的2个电阻R14和R22是为了使T2、T3承受均衡的电压。

储能电容的充放电电路如图5所示。当电源电路断开后,KZFP信号由低电平跳变为高电平,大功率管T1,T2导通,放电完成。导通时间由单片机来控制大功率管的门极实现,导通时间不大于4 ms。

2.5 保护电路

为了保护大功率管的正常工作,在硬件电路设计时在它的控制端采用了光电耦合器G1,G2把高压与电压隔离开保护的方式,防止大功率管的控制极产生高电压而击穿。另外,在软件上也应采取相应的保护措施,防止大功率管非正常原因击穿损坏,提高发爆器的使用寿命。

图5 储能电容的充放电电路

2.6 数字显示电路

数码显示电路用于显示电雷管的电阻值、储能电容的实时电压值、发爆器的正常状态信息以及错误信息,使操作人员更加简单明了地了解发爆器的状况。显示器使用共阴极LED显示,型号是SM420364,控制简单。4位8段LED共阴极显示器电路见图6。

3 电路的工作过程

电源电路开关闭合,N2导通,VDD电压建立,通过三端稳压调节器LM317产生3 V电压供给单片机,单片机开始工作。

图6 数码显示电路图

单片机首先检测负载电阻,如果负载电阻大于640 Ω或没有接负载电阻,单片机输出提示信息:d640,并不对储能电容进行充电;如果负载电阻小于4 Ω,单片机输出提示信息:d003,也不对储能电容进行充电;如果负载电阻符合要求(3 Ω 4 测试结果 使用FCC?3发爆器参数测试仪对发爆器的充电电压、输出冲能和放电时间的技术参数进行测试,测试结果如表1所示。 从表1中可以看出,当发爆器的负载电阻为620 Ω时,其输出冲能大于8.7 A2·ms 且小于12.0 A2·ms,输出放电时间可精确控制在4 ms 之内,满足矿用发爆器的安全性能要求。 表1 发爆器性能测试数据 5 结 语 利用MSP430F1232单片机研制的发爆器,具有以下特点: (1) 爆前能自动检测网路全电阻值, 满足了《煤矿安全规程》对矿用发爆器的有关要求, 有利于保证起爆可靠性, 提高爆破效率; (2) 采用无接触的磁力开关,显著提高了发爆器的性能,为安全生产提供了更可靠的保障; (3) 利用单片计时功能使发爆器输出时间更精确,避免发生安全事故。 该发爆器的研制为煤矿井下爆破作业提供了一种安全、低电耗、使用方便的新型发爆器。 参考文献 [1] 沈建华.MSP430系列16位超低功耗单片机原理与应用[M].北京:清华大学出版社,2004. [2] 崔光照,陈富强,李浩宾,等.一种工业无线遥控系统设计[J].起重运输机械,2009(2):26?28. [3] 国家质量监督检验检疫总局.GB8031?2005 工业电雷管[S].北京:中国标准出版社,2005. [4] 国家质量监督检验检疫总局.GB7958?2000 煤矿用电容式发爆器[S].北京:中国标准出版社,2000. [5] 刘琦.一种新型工业电雷管起爆药[J].现代矿业,2014(6):129?130. [6] 李富良,曹敏忠,王宪武.国内外工业电雷管结构及引火药头部件的对比[J].爆破器材,2007(4):13?16. [7] 周广来,王晓云,张冲.智能电雷管发爆器的研究[J].煤矿爆破,2009(4):25?27.