压风排渣底板抽放钻孔施工工艺分析

李晓辉

摘要:文章针对二号煤矿底板抽放钻孔施工工艺,从压风排渣、孔口除尘、钻孔护孔、安全事项等方面进行分析,阐述了提高底板抽放钻孔成孔率和利用率的有效手段,对于底板钻孔施工具有借鉴意义。

关键词:压风排渣;底板抽放;孔口除尘;钻孔护孔;煤矿生产 文献标识码:A

中图分类号:TD712 文章编号:1009-2374(2015)30-0137-02 DOI:10.13535/j.cnki.11-4406/n.2015.30.071

陕西黄陵二号煤矿是一座年生产能力为800万t的大型现代化矿井,矿井为高瓦斯矿井。目前,矿井生产格局为“一井两区、一区一面”及北一二盘区和北二四盘区。根据目前两盘区掘进及回采情况,结合煤层瓦斯含量测定结果可以看出:四盘区煤层瓦斯含量整体较高,平均达到4m3/t,且底板存在油型气赋存现象;二盘区煤层瓦斯含量低,在0.42~0.82m3/t之间,但底板存在油型气富集现象,施工底板抽采钻孔是二盘区瓦斯治理的重点工作。此外,四盘区在回采时,也需要进行底板油型气的探测工作,所以矿井需要施工大量的底板钻孔来保证瓦斯的有效治理。

1 二号煤矿底板地质情况

根据二号煤矿钻孔柱状图可以看出,2#煤底部存在1.23~3.8m之间的泥岩层,部分甚至大于3.8m。根据二号煤矿钻孔施工需要,钻孔施工至2#煤下部10~15m范围内,必须穿过泥岩层,终孔点位置落至泥岩层下部砂岩层,方能满足抽采需求。

施工底板钻孔采用传统的水力排渣,存在以下四个问题:(1)钻孔在穿越底板以下泥岩层时,易发生钻头堵塞现象,导致钻孔排水不畅,难以施工;(2)钻孔施工完毕后,泥岩层遇水易膨胀,导致钻孔使用周期短;(3)钻孔内易积水,影响底板钻孔抽采效果;(4)采用水力排渣难以施工100m以上的底板钻孔。所以采用水力排渣,钻孔成孔率和利用率均较低,必须进行改进。

2 风力排渣技术的应用

2.1 成孔原理和基本条件

压风排渣的基本原理是利用压风机的压缩空气,经过钻杆后部注水器,经钻杆内孔、钻头进入钻孔孔底,在孔内形成高速风流,将钻屑吹向孔口,从而实现排渣并冷却钻头。

在成孔过程中,一般钻进过程要求能完全、及时地排出孔内的钻屑,避免钻屑的积聚,这就要求有足够的排渣能力。其与孔内的风速、钻孔倾角、钻屑粒径、钻杆直径等有关,风速越大钻孔倾角越大,粒径越小排渣越容易,反之就困难。此外,随着钻孔深度的增加,摩擦阻力也随之增加,所需的压风压力也相应提高。

2.2 设备的选择

根据风力排渣成孔基本条件,黄陵二号矿主要采用MKD-(5S)3200钻机和ZRJ25-400/250乳化液钻机进行施工,其钻杆为Φ73mm和Φ50mm,施工长底板钻孔主要采用MKD-(5S)3200钻机。其Φ73mm的钻杆,一方面强度大;另一方面由于钻杆通风孔的摩擦阻力在总的压风阻力中所占的比重较大,该钻杆可以减少钻杆内部的压风阻力,有利于增加成孔时所需的供风量及风压。移动压风机选用21.5m3螺杆空气压缩机,其压力可达到0.8MPa,完全可以满足底板钻孔施工需求。

2.3 压风排渣的优点

采用压风排渣施工底板钻孔具有以下四个优点:(1)对孔壁冲击小,不易破坏孔壁产生垮孔;(2)在钻进过程中产生的瓦斯气体与压缩空气混合更有利于钻屑的排出;(3)钻孔施工完毕后,孔内无积水,泥岩层不易堵塞钻孔,且有利于钻孔的抽采;(4)可满足长距离底板钻孔的施工。

矿井在采用风力排渣改进钻孔施工工艺后,底板钻孔成孔率达到100%,克服了水力排渣穿不过泥岩层和成孔时间长的问题,成孔效率比以往提高了近3倍,黄陵二号矿在201工作面成功施工底板钻孔20000余m,最长钻孔施工达到196m。

3 压风排渣除尘技术应用

压风排渣成孔不同于传统的水力排渣成孔方式。它采用压缩气体排渣,在钻进时压缩空气与钻屑混合后排出孔口,产生大量的粉尘,必须要对这些粉尘进行控制处理。湿式孔口除尘装置共由四部分组成:集尘罩、软风筒、控制台、除尘器。其工作原理是以压缩空气为动力将含尘气体引射至除尘器内,同时供水喷雾在除尘器内喷雾,使粉尘与水雾碰撞变成湿润的水和粉尘混合物,污水在重力作用下分离,净化后的空气从除尘器的出口排出。采用该技术后,打钻的粉尘经过湿式孔口除尘装置,除尘效果达到90%以上。

4 底板钻孔护孔技术应用

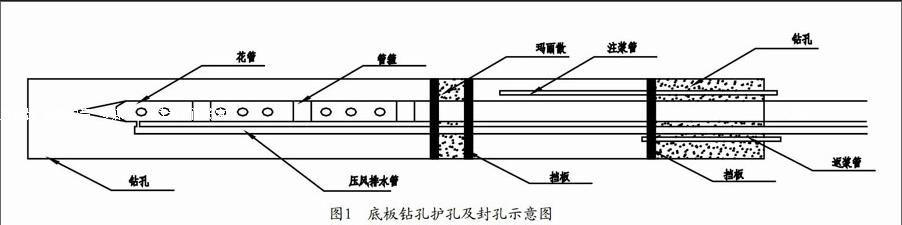

底板钻孔施工完成后,在使用时间较长时,存在钻孔易塌孔现象,且由于巷道的积水,容易造成钻孔内渗入大量的水,难以发挥底板钻孔的抽采作用,影响矿井底板油型气的抽采工作。所以为了较好地发挥底板钻孔的作用,必须进行钻孔护孔技术研究。护孔方式如下:护孔花管为每节长2m、直径1.5寸的钢管,管壁加工直径16mm的小孔,均匀布置,花管两头带丝扣,管节连接,前端收口封闭。花管送入钻孔前用纱网包裹,扎带扎紧,并准备直径15mm压风排水管。

钻孔施工到位后,在最短时间内对钻孔全程下花管护孔,护孔花管和压风排水管同长,并固定同时送入孔内,压风排水管接压风系统,利用压风定期清理孔内积水。封孔采用注浆泵注封孔剂,保证封孔长度不小于10m。如图1所示。

通过护孔、排水装置的应用,钻孔未出现堵塞现象,底板钻孔全部得到有效的利用,底板油型气抽采效果明显提升。

5 底板钻孔施工注意事项

底板钻孔采用压风排渣施工,全程下护孔管护孔等是一项新的技术和工艺,通过现场应用、实践,总结出一些经验和需要注意的事项:(1)采用压风排渣时,为防止孔内瓦斯燃烧或爆炸,当发现孔内返出的压风很小时,应立即停止钻进。否则钻头在无风或微风情况下钻进,没有散热条件,温度升高,极易引起孔内瓦斯燃烧事故。(2)压风排渣打钻时应密切注意返风、排渣情况,当发现风量小、排渣少时,不要急于进钻。每加一根钻杆重新开风后,应先吹一下,等压风完全到达钻头后再开动钻机钻进。钻杆进完后,也要前后推拉一下钻杆,待煤渣基本排净后再关掉压风,加接第二根钻杆;(3)护孔花管下入钻孔时,封孔段下方侧一节护孔管不采用花管,防止封孔时,封孔料堵塞钻孔;(4)孔口除尘装置使用时,必须将瓦斯抽采系统连接除尘装置口的防喷孔装置,可以保证底板钻孔喷孔或瓦斯浓度较大时,及时连接抽放;(5)每个钻孔开孔到结束,应尽量连续钻进,避免停钻时间长,造成钻孔孔径缩小或孔内渗水,影响钻进。

6 现场实践分析

二号煤矿采用压风排渣施工钻孔后,钻孔成孔效率提高了3倍,先后在二盘区201工作面施工底板钻孔2.6万m,钻孔施工长度最长达到196m;采用钻孔护孔及排水装置后,钻孔抽放效果和利用率得到明显提升,钻孔在接近回采工作面时,受采动影响的采空区底板钻孔未堵塞,瓦斯仍可以通过钻孔进行抽采,提高了抽采量。

7 结语

底板钻孔施工是二号煤矿瓦斯治理的一项重要措施,底板钻孔施工的质量及其能否达到利用效果直接关系到瓦斯灾害治理的成败,二号煤矿在改进底板钻孔施工工艺后,钻孔成果和利用效果得到明显提高:(1)利用压风排渣技术施工底板钻孔,更有利于钻孔钻屑的排出,减少发生梗阻,不易在钻进过程中造成垮孔、抱钻等现象,从而提高了抽放钻孔的成孔长度、成孔速度和成孔质量;(2)钻孔施工中孔口湿式除尘器的应用,不仅解决了压风排渣造成的粉尘浓度高的问题,且通过连接抽放系统,解决了钻孔瓦斯浓度高和喷孔的问题,保证了钻孔的安全施工和人员的人身安全;(3)钻孔护孔及排水装置的应用,提高了钻孔的利用效果和利用时间,压风排水装置可以有效地清除钻孔内的积水,提高瓦斯抽采效果。

参考文献

[1] 袁河津.《煤矿安全规程》专家解读[M].徐州:中国矿业大学出版社,2011.

[2] 林府进,孙东玲,董钢锋.顺层长钻孔风力排渣成孔技术[J].矿业安全与环保,2001,(4).

[3] 赖世淡,黄文忠,游长征,谢红铭.压风排渣成孔技术在坪湖矿的应用[J].江西煤炭科技,2002,(2).

(责任编辑:蒋建华)endprint