丁二酸生产工艺技术进展

杨如惠,杨效军

(中国石化仪征化纤有限责任公司BDO生产中心,江苏仪征 211900)

丁二酸(Succinic acid)又名琥珀酸,分子量为118.09,熔点188 ℃,沸点235 ℃,密度1.572 g/cm3(25℃),常温下为无色或白色具有酸味的固体。它是一种重要的有机化工原料及中间体,其广泛存在于人体、动物、植物和微生物中。最早由Agricold在1546年蒸煮琥珀时得到。主要应用于制药、农药、食品、合成塑料、橡胶、防护涂料、染料和其它工业中。除了以上应用以外,丁二酸还可以衍生出许多下游产品,如 1,4-丁二醇(BDO)、四氢呋喃(THF)、γ-丁内酯(GBL)、N-甲基吡咯烷酮(NMP)等。其作为生物可降解塑料聚丁二酸丁二醇酯(PBS)的主要原料,随着世界和国家对环保可降解政策的引导和发展方向,面临着巨大的市场机遇。丁二酸的生产方法很多,目前已经工业化的主要有:电解还原法、顺酐催化加氢法、生物发酵法等。

1 主要生产技术

1.1 电化学法

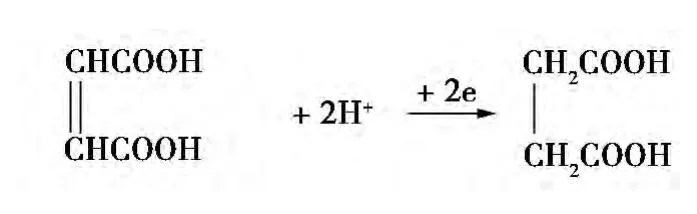

电化学法是以马来酸(MA)或顺酐(MAH)为原料,电解还原得到丁二酸。电解过程中,在阴极上顺丁烯二酸的烯键加成,发生还原反应生成丁二酸,阳极电解出H+提供给阴极。电化学还原马来酸合成丁二酸主要有两种方式:直接电还原和间接电还原。直接电还原是直接在电极表面由电子进攻双键或活性氢还原生成丁二酸,间接阴极电还原主要以Ti3+/Ti4+为媒质,间接还原马来酸合成丁二酸。其电解方程式为:

阴极反应

电解过程中使用的电解槽主要分为隔膜[1]和无隔膜[2]两种,工作电极有铅、铅合金、石墨、不锈钢、铜、钛、二氧化钛电极等。专利CN101008085A[3]介绍了用电化学法合成丁二酸的方法。20世纪30年代已实现工业化生产,目前,我国丁二酸生产主要采用该技术,但在实际生产中,丁二酸的电化学合成法还有许多问题需要解决,如电耗大、离子膜易破损、电极腐蚀严重、电解槽维修困难、污水排放量大且占地面积大、不利于大规模生产等。图1为顺酐或马来酸电解流程图。

1.2 顺酐催化加氢法

催化加氢法具有转化率高、产品纯度高、无明显副反应、环境友好等优点,是目前工业上应用最广泛的丁二酸合成方法。顺酐催化加氢生产丁二酸,目前主要有两种路线:MAH在有机溶剂或无溶剂(熔融)的条件下催化加氢生成丁二酸酐,丁二酸酐再水解成丁二酸,也即非水相法;MAH在有水的条件下首先生成马来酸,然后在负载型贵金属催化剂条件下一步加氢制备丁二酸,也即水相法。

马来酸或顺酐的催化加氢体系可分为均相和多相,均相催化加氢体系催化剂中的金属离子主要是过渡金属中的贵金属,如Pd、Rh、Ru等,另外还有Ni、Co等非贵金属。多相催化体系又可分为液相催化加氢体系和气相催化加氢体系。液相催化加氢体系使用的催化剂主要有Pd系、Ni系催化剂,如Pd/C、Ni/SiO2、Ni-Mo等;气相催化加氢体系使用的催化剂主要有 Cu-Cr、Cu-ZnO-Al2O3、Cu-ZnO、Cu-ZnO-Al2O3-A(A代表促进剂)、Cu-Ni双金属催化剂和贵金属催化剂(如 Pd-Re、Re-Pt-Co、Re)等。

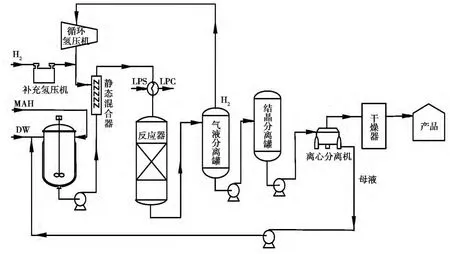

图1 顺酐或马来酸电解流程图

由于正丁烷氧化制顺酐实现了大规模的工业化生产,使得顺酐的生产成本变得低廉,从而顺酐催化加氢生产丁二酸技术路线受到极大的关注。国内外许多学者做了大量的研究工作。

1.2.1 顺酐一步加氢制备丁二酸

一步法也即在催化加氢之前,顺酐先在有水的条件下水解成马来酸溶液,然后再催化加氢。目前国内湖南长岭石化科技发展有限公司采用的是顺酐水解加氢制备丁二酸技术。其采用固定床连续加氢技术,反应温度70~150℃,反应压力 1.0~5.0 MPa,氢酸摩尔比为(1 ~5)∶1,体积空速为0.3 ~0.4 h-1。产品质量达到了医药食品级标准。国内外对一步生产丁二酸的研究主要是一些专利[4-8],如下。

专利CN101844976A公开了一种催化加氢制备丁二酸的方法,它是在装有催化剂的固定床反应器内,将顺酐水溶液、富马酸水溶液或马来酸水溶液中的一种或几种加氢得到丁二酸。采用固定床使催化加氢制备丁二酸实现了连续化、大规模的生产;原料转化率和丁二酸选择性达99%,产品纯度达99.5%以上。反应入口温度40~55℃,反应出口温度80~150 ℃,氢分压 1.0 ~6.0 MPa,体积空速 0.2 ~2.0 h-1,氢酸摩尔比(2 ~20)∶1。加氢所得物料冷却结晶后过滤,得滤饼和滤液,滤饼干燥即得丁二酸产品,所得滤液可循环利用。催化剂为颗粒状负载型催化剂,不需进行产品与催化剂的分离;采用母液循环利用技术,节约了原料,降低了成本,收率为100%,实现了三废零排放;工艺流程简单、规模效益大、产率高、生产成本和能耗低。

专利CN102311332A公开一种生产丁二酸的方法,以质量百分含量为10% ~80%的顺酐γ-丁内酯溶液为原料,在反应温度为60~90℃,压力为0.5~1.5 MPa及加氢催化剂的存在下进行加氢反应,加氢产物经水解及结晶分离后制得丁二酸。加氢催化剂以Pd为活性组分,活性炭、SiO2、TiO2或BaSO4为载体,Co、Mo、Ni、Cu、Fe、Wu 中的一种或几种为助剂;Pd的质量百分含量为1% ~10%,助剂的质量百分含量为1% ~4%;加氢产物水解温度为60~80℃,结晶分离温度为-30~10℃。

专利CN102417445A是将催化剂置于固定床反应器后,通氢气使其压力稳定于0.5~3.5 MPa,加热至50~150℃,使质量分数为1% ~25%的马来酸或马来酸盐的水溶液,以0.01 ~5.0 h-1空速经过催化剂床层进入液收罐,在反应过程中,保持氢气与马来酸或马来酸盐的进料速率的摩尔比为(3.0~15.0)∶1,将获得的反应液经冷却、过滤后,得到丁二酸或丁二酸盐和滤液,将获得的丁二酸盐经过酸化、分离后获得丁二酸,所得滤液与马来酸混合,过量的氢气回收后再利用。

专利 RU2129540、RU2237056介绍了用 Pd-Ni或Pd-Fe为活性组分的催化剂催化加氢制备丁二酸。该催化剂用于制备丁二酸具有较好的加氢效果,但该催化剂制备复杂,其加氢工艺均采用间歇工艺,需进行产品与催化剂的分离,催化剂为粉末状,回收利用率低。

刘娜等研究了纳米Pd/AC催化顺酐“一锅法”水相合成丁二酸。将改性骨架镍催化剂、贵金属负载型催化剂用于“一锅法”水相顺酐催化加氢合成丁二酸,顺酐转化率达 100%,丁二酸选择性达99.8%。

图2为顺酐水解加氢制丁二酸流程图。

图2 顺酐水解加氢制丁二酸流程图

其流程为:顺酐与脱盐水按一定比例混合,顺酐水解后,与氢气混合经换热器换热进入反应器,经催化加氢反应后反应产物进入气液分离罐,氢气进入循环氢气压缩机,压缩后与补充氢一起循环利用,液相进入结晶罐结晶分离,晶浆进入过滤离心机进行离心分离,液相水经脱除微量杂质金属后循环回顺酐水解罐循环利用,固相丁二酸进行干燥,包装成品。

1.2.2 顺酐二步法制备丁二酸

二步法制备丁二酸首先由顺酐催化加氢制备丁二酸酐,丁二酸酐再水解生成丁二酸。MAH加氢生成丁二酸酐为强放热反应(△H=128 kJ/mol),因此,在反应中要及时的转移出反应热,以便使催化床层的温度得到有效的控制。顺酐催化加氢制备丁二酸酐的方法分为有溶剂和无溶剂两种方法。

(1)无溶剂条件下催化加氢制备丁二酸酐

无溶剂条件即对MAH的熔融态加氢,其中熔融法加氢技术关键在于催化剂性能和反应条件的控制。

专利 CN92100554.7[9]和 CN92103481.4[10]公开了一种无溶剂条件下,利用改性骨架镍催化剂对熔融状态的顺酐加氢制备丁二酸酐的方法。该法在顺酐加氢反应过程中保持釜内氢气压力恒定,丁二酸酐最高产率分别为90%和96%,该法需要补偿氢气,对设备要求高,对加氢产物需要负压精馏提纯,能耗大。

专利US5952514[11]描述了一种顺酐直接液相加氢制备琥珀酸酐的方法。该方法采用第Ⅷ金属元素为催化剂的活性组分,并且与第IV族、第V族元素混合或者形成合金以增强催化剂的机械强度。在固定床上反应,反应温度为60~180℃,反应压力为1~40 MPa。该方法中提到的催化剂为含有Ni、Zr、AL、V、Si元素中的一种或几种,由于催化剂中含有Zr、AL、Si,所以催化剂的使用寿命及对环境的污染不能得到保证。产品还要经过减压精馏,所以产品的色度高,生产能耗大,并且在丁二酸酐的精制过程中会有强酸性废物排放,对环境会造成不利影响。

(2)有溶剂条件下催化加氢制备丁二酸酐

溶剂法加氢关键在于选择的溶剂与催化剂形成的催化体系。溶剂通常选用醋酐、THF、芳烃、乙酸乙酯、四碳二元酸酯、GBL等,溶剂一方面用来溶解顺酐,另一方面保证加氢生成丁二酸酐后立即离开催化剂的活性中心,提高选择性,缓和加氢反应条件。

专利 EP0691335[12]公开了在溶剂存在条件下顺酐一步加氢制备丁二酸酐的方法,其所用催化剂为贵金属Pd,贵金属质量分数高达2% ~10%,催化剂成本高。采用该催化剂,在反应压力为4~6 MPa条件下,丁二酸酐产率为90% ~95%,反应压力偏高。

专利 US5952514[11]和 US5770744[13]公开了一种铁和惰性元素铝、硅、钛或铁、钴、镍和碳合金粉末压制而成的催化剂用于顺酐液相固定床加氢制备丁二酸酐。在反应温度为60~180℃,压力38 MPa下,顺酐转化率为99%,丁二酸酐选择性为98%。该工艺虽提供了一种丁二酸酐的连续生产方法,但其反应压力高,对反应器的设计和材质需有特殊要求。同时专利所提及的反应器为单管固定床反应器,但并未采取任何换热手段。而专利US2245404(A)[14]公开了一种采用内置换热管来移走顺酐加氢反应热,从而控制催化剂床层温升的方法。该方法适用于较小型反应装置的反应热移出,若反应装置增大,移热管不仅不能将反应热均匀移出,还会影响反应器内反应液的分布,从而降低催化剂的反应性能。

专利 CN200510012808.2[15]以合金催化剂对顺酐进行一步加氢制备琥珀酸酐的工艺。该工艺以纯苯为溶剂,合金粉为催化剂,氢压为0.2~0.8 MPa,反应温度为30~100℃,反应过程为无水操作。该反应过程使用纯苯为溶剂,只适用于釜式间歇反应,并且需要严格控制顺酐加氢反应升温曲线,以保证丁二酸酐的选择性,反应过程中不可避免发生顺酐深度加氢反应,造成目的产品的选择性降低,由于纯苯对丁二酸酐的溶解度较低,要在8~85℃出料。产品出料后要进行减压精馏,精馏过程中要通氮气。该工艺方法操作复杂,精馏时有废渣产生,催化剂重新使用时需要用纯净水清洗,产生废水并且纯苯有毒。

专利US5616730[16]阐述了一种顺酐直接液相加氢生产琥珀酸酐的方法。原料采用质量分数为5% ~100%的顺酐、0% ~95%的丁二酸酐,雷尼镍或铂系金属催化剂,反应温度120~150℃,氢压1~15 MPa。该工艺以丁二酸酐为溶剂,只适用于釜式间歇反应,并且需要严格控制顺酐加氢反应升温曲线,以保证丁二酸酐的选择性,产品在熔融态下出料。该方法生产的丁二酸酐产品色度高,但由于产品在熔融态下出料,所以反应过程的操作有危险性,产品需要经过脱色、提纯处理,能耗高。

专利CN95109162 X[17]以第Ⅰ族和Ⅷ族元素作为加氢活性组分,液态顺酐在氢气条件下加入含催化剂的悬浮液进行一步加氢生产丁二酸酐,催化剂以金属粉末或载体的形式存在,反应温度为120~150℃,氢压为1~15 MPa,该方法只适用于间歇操作。

专利CN102389751A[18]提供了一种顺酐溶液加氢制备丁二酸酐的固定床反应器和方法,顺酐溶液和氢气进入反应器,反应生成丁二酸酐。其通过三段催化剂床层,催化剂床层之间有冷却介质移除反应生成的热量,能更好的控制催化剂床层温度。顺酐溶液中顺酐的质量分数为10% ~50%,溶剂为环己烷、甲基环己烷或甲基环戊烷中的一种或几种。

专利CN101735182A[19]提供了一种顺酐加氢连续生产丁二酸酐的工艺,顺酐溶液经滴流床反应器加氢后,以20% ~50%分流比分流,分流部分反应液进入精馏塔精馏后得到成品丁二酸酐和溶剂,溶剂回收利用,其余液体与顺酐溶液混合,经换热器换热后返回反应器。该技术能够移除反应热,丁二酸酐收率高达97.5%。

陈建兵采用钯炭催化剂,以γ-丁内酯为有机溶剂,在固定床反应器上进行顺酐催化加氢生产丁二酸酐的研究,在氢分压3.0 MPa、催化剂用量0.5%、反应温度80℃、空速1.0 h-1、氢质比140的反应条件下,顺酐的转化率达到99%,丁二酸酐选择性大于80%。通过冷却结晶的方法在-20℃将丁二酸酐和γ-丁内酯进行分离。合适的水解条件为:丁二酸酐水解温度控制为80℃,丁二酸酐质量分数控制为15% ~20%,丁二酸酐和水的摩尔比为1∶4,丁二酸酐水解率达到100%。

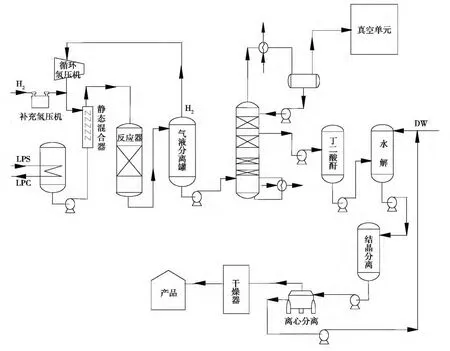

图3为顺酐加氢水解制丁二酸的流程图。

其流程为:顺酐经加热熔融之后(或是经有机溶液溶解之后),与氢气混合进入反应器,经催化加氢反应后反应产物进入气液分离罐,氢气进入循环氢气压缩机,压缩后与补充氢一起循环利用,液相进入负压精馏塔精馏,精馏产品进入缓冲罐后泵送入丁二酸酐水解罐,丁二酸酐与脱盐水按一定比例混合,水解后在结晶罐中结晶,晶浆进入过滤离心机进行离心分离,液相水经脱除微量杂质金属后循环回丁二酸酐水解罐循环利用,固相丁二酸进行干燥,包装成品。

1.3 生物发酵法

微生物发酵法国内外报道较多,国外已经有规模化生产,如法国Bioamber公司。国内发酵法制取丁二酸起步较晚,尚未应用于实际生产。目前,中石化扬子石化已建设1 000吨/年的生物发酵丁二酸。发酵制备丁二酸至关重要的是利用廉价的原料和营养成分来获得高产量以及高浓度的产品,如利用微生物菌种,以玉米、秸秆、木材等为基本原料,不仅可以得到安全的食品医药级产品,同时还能为农产品的深加工及转化为高附加值产品提供一条可行的途径。

图3 顺酐加氢水解制丁二酸的流程图

目前研究的几种丁二酸发酵和提取工艺有:液/液萃取法从发酵液中提取丁二酸;碳水化合物发酵生产丁二酸钙和将盐转化成酸并纯化;电渗析技术,发酵过程中用NaOH中和发酵液形成可溶的丁二酸钠,然后发酵液经过过滤、两极膜电渗析,丁二酸钠转化为丁二酸。US5958744A[20]中提出了一种既不消耗大量的试剂,也不产生大量副产物的生产和纯化丁二酸的工艺,在整个工艺流程中,结晶的丁二酸是唯一的产物,但是这个生产过程还未能应用于实际生产中。

BioAmber(法国)公司建成了世界上第一套商业化规模生物基琥珀酸装置,已商业化生产生物基琥珀酸。另外,2013年在Sarnia建设一座生物基琥珀酸厂。琥珀酸可以作为C4化合物的平台,合成一些重要的化工产品如BDO、THF、GBL等。美国Argonne国家实验室、Oak Ridge国家实验室、西北太平洋国家实验室和国家可再生能源实验室组成的集团分别与应用碳化学公司(Applied Carbochemicals)和Arkenol公司合作开发酶法工艺,将葡萄糖转化为丁二酸,丁二酸再采用适用催化剂转化成BDO。目前,美国生物基化学公司Genomatica和意大利塑料生产商Novamant将在意大利共建首座生物基BDO工厂。德国赢创和法国Bioamber公司正合作开发生物基BDO催化剂。届时,玉米生物基琥珀酸将降低对石油的依赖,改善现有石化产品的状况。该工艺符合低碳环保、绿色生产的要求。

2 国内发展现状

我国现有丁二酸生产企业十余家,大部分是电化学法生产工艺,生产规模都不大,能耗高、污染大,近期国内顺酐催化加氢法得到发展,拟建较大规模的装置,国内产能见表2。国内以微生物发酵为基础的丁二酸绿色生产工艺只是刚刚开始起步,2013年1月28日,扬子石化公司1 000吨/年生物发酵法制丁二酸中试装置建成中交,该装置依托扬子石化现有装置及公用工程配套设施,采用中国石化与南京工业大学高校科研单位共同开发的生物发酵法合成丁二酸技术,装置设计生产能力为1 000吨/年,年工作日300天,年生产时数7 200小时。

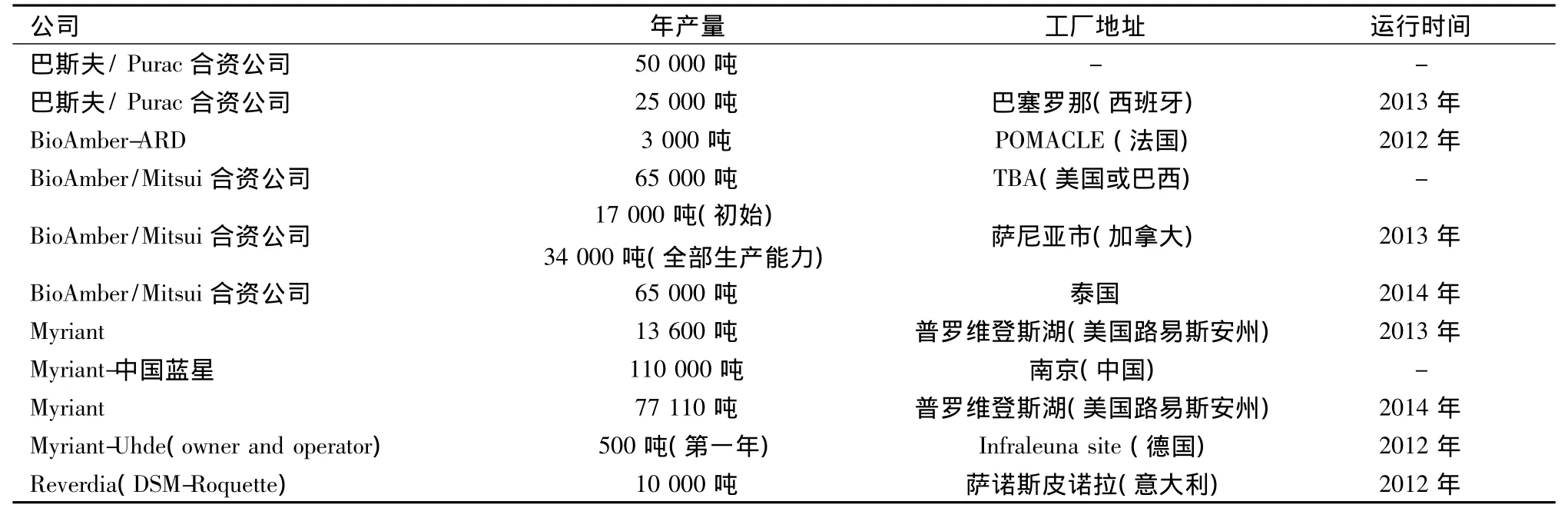

表1 国外生物基丁二酸生产企业及产量

表2 国内丁二酸生产企业及产能

3 市场发展前景

丁二酸在食品、医药、表面活性剂、绿色溶剂、生物可降解塑料等领域具有广泛的应用前景,其衍生物的化学产品市场潜力较大。目前最具发展前景的市场是作为生物可降解塑料聚丁二酸丁二醇酯的主要原料。目前以丁二酸为原料合成PBS生物可降解塑料的技术在德国巴斯夫公司、日本三菱公司、中国清华大学、中科院理化研究所都已开发成功,并投入批量生产。PBS与其他生物可降解塑料相比,不仅力学性能十分优异,而且价格合理,市场需求量大。专家分析认为,未来我国PBS的年需求量将达到300万吨以上,按生产1吨PBS消耗0.62吨丁二酸计算,需消耗丁二酸180万吨,而目前我国丁二酸年生产能力远远不能够满足市场的需要,丁二酸的市场增长空间十分巨大。目前国内已有多家企业正在积极筹备上马PBS项目,已成功生产PBS企业安庆和兴2009年产1万吨,准备后续再上年产10万吨,鑫富药业年产3 000吨等。并且随着PES塑料(丁二酸和乙二醇缩聚得到的有机高分子材料)和PHS塑料(丁二酸和己二醇缩聚得到的有机高分子材料)这两种新生降解塑料的研发成功,丁二酸的需求量将会大增。但一直以不可再生的战略资源石油产品作为原料的传统丁二酸生产方法导致了高价格和高污染,抑制了丁二酸作为一种优秀的化学平台产品的发展潜力,国外通过生物发酵法生产的丁二酸利用廉价原料,经过合理的过程优化,生产出更具巨大优势和发展潜力的丁二酸产品,随着我国对绿色产业的关注,特别是全球可持续发展的解决方案日益增长的需求下,可生物降解的生物基聚丁二酸丁二酯竞争力提升,将使生物基丁二酸市场变得更大,此方法将具有巨大的发展潜力。

[1] 李春丽,陈新志.有膜法电化学合成丁二酸的研究[J].青海大学学报:自然科学版,2006,24(1):17 -21.

[2] 李春丽.无膜法电化学合成丁二酸的研究[J].青海大学学报:自然科学版,2000,18(6):17 -22.

[3] 张新胜,张娴玲.顺丁烯二酸酐电解还原制丁二酸的方法:中国,CN101008085A[P].2007-08-01.

[4] 李庆华,周冬京,佘喜春.一种催化加氢制备丁二酸的方法:中国,CN101844976A[P].2010-09 -29.

[5] 刘野,吕清林,李花伊,等.一种生产丁二酸的方法:中国,CN102311332A[P].2012 -01 -11.

[6] 高志贤,郗宏娟,庆绍军,等.一种由马来酸合成丁二酸的方法:中国,CN102417445A[P].2012-04 -18.

[7] Kondrashova M N,Ljubimova T B,Maevskij E I,et al.Method for preparing succinic acid.RU 2237056[P].2004 -09 -27.

[8] Khejfets V I,Ermakova G N,Pivonenkova L P,et al.Succinic acid or its salts production method.RU 2129540[P].1999 -04 -27.

[9] 唐熙宁.顺酐一步催化加氢生产丁二酸酐:中国,CN92100554.7[P].1992 -08 -12.

[10] 马兴全.由顺丁烯二酸酐制备丁二酸酐的方法:中国,CN92103481.4[P].1993 -11 -24.

[11] Gerhard D.Process for preparing succinic anhydride.US5952514[P].1998 -01 -14.

[12] Jentsch J,Martin G,Zirngiebl E.Process for the preparation of succinic anhydride.EP0691335[P].1995 -06 -26.

[13] Gerhard D.Process for the preparation of succinic anhydride.US5770744[P].1996 -01 -11.

[14] Kise M A,Wenner R R.Manufacture of succinic anhydride.US 2245404 A[P].1939 -02 -03.

[15] 葛勇.丁二酸酐及其制作方法:中国,CN200510012808.2[P].2006-04-26.

[16] Joerg D J,Georg M,Eberhard Z.Process for preparing succinic anhydride.US 5616730 A[P].1995 -06 -06.

[17]E·齐尔吉布尔,G·马丁J·d·延施.琥珀酐的制备方法:中国,CN95109162.X[P].1996 -08 -14.

[18]徐志刚.顺酐溶液加氢制备丁二酸酐的固定床反应器和方法:中国,CN102389751.A[P].2012 -03 -28.

[19]刘新文,张因.顺酐加氢连续生产丁二酸酐的工艺:中国,CN101735182.A[P].2010 -06 -16.

[20] Kris A B,Dilum D D,Sanjay Y.Succinic acid production and purification .US5958744A[P].1998 -08 -13.