高热流密度电子元件中热管散热技术的进展

郝俊娇,潘日,周刚,张亚军,庄俭

(1北京化工大学高分子材料加工装备教育部工程研究中心,北京100029;2宁波力劲机械有限公司,浙江 宁波315806)

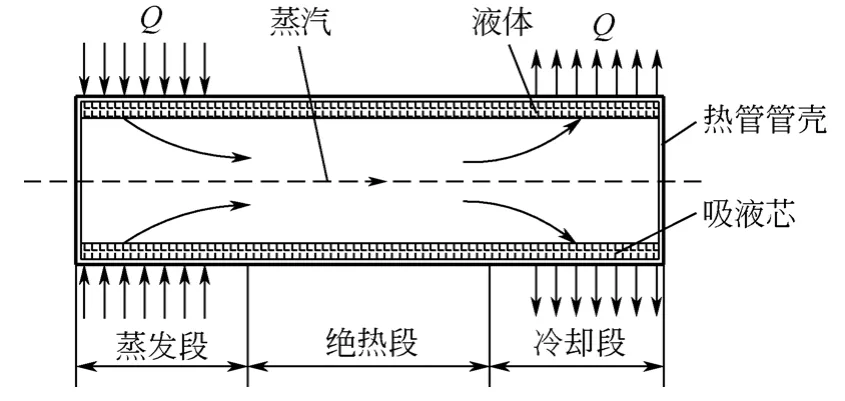

现代电子设备正日益成为由高密度组装、微组装所形成的高度集成系统,而热流密度的提高日益成为系统稳定工作和性能提升的绊脚石。电子器件的正常工作温度范围一般为-5~65℃,超过这个范围,元件性能将显著下降。据统计,电子产品故障发生的原因55%以上是由于冷却系统设计不良所致[1-2]。以微电子芯片为例,其热流密度一般为60~90W/cm2,最高已达200W/cm2以上。传统散热器均采用单相流体,即使采用强制风冷,也只适用于密度不大于10W/cm2的电子器件。因此,传统散热器在散热量、体积、质量等诸多方面已不能满足要求,热管散热器应运而生。目前,而热管是一种高效传热元件,已经成为电子领域中重要的散热元件,其原理是凭借封闭管内的工作介质反复发生相变(蒸发、冷凝)而进行热量传递,基本工作原理如图1所示。

图1 热管工作原理图

热管首先是由美国通用发动机公司Gaugler于1944年在美国专利中提出,此后1963年美国Los Alamos国家实验室的Grover重新独立发明了类似于Gaugler的传热元件,并通过性能测试试验,正式命名为热管。

采用热管相变技术的热管散热器对各种电力电子设备或装置具有很强的适应性,其散热能力强,最高散热功率已经达到200W/cm2,且结构形状和尺寸设计具有较高灵活性,使得相对于传统散热器具有很大优势[3-4]。热管散热器可以较好地解决微电子设备,尤其是CPU芯片的冷却问题。该领域的研发和深入探讨对我国的电子信息、化工、新能源、高性能计算机、空间技术及MEMS等领域的技术进步具有重要的意义。

本文针对近年应用于高热流密度芯片领域的热管散热技术研究进行了分析,总结了热管散热器新的结构设计、热管内部吸液芯结构及工质流体的改进、散热器多参数优化及相关优化方法等方面的研究成果和存在的问题。

1 热管散热器结构设计及其改进

从散热器的基本工作原理出发,提高散热性能或效率的表征参数是总热阻R,其为环境和CPU表面的温差与散热量值的比值,见式(1)。

式中,Tc是电子芯片的表面温度;Ta是周围环境温度;Q是通过散热器散出的热量。Q是利用傅里叶导热定律求出,如式(2)。

式中,λ为热导率,A为总换热面积,ΔT为温度变化;δ为厚度。

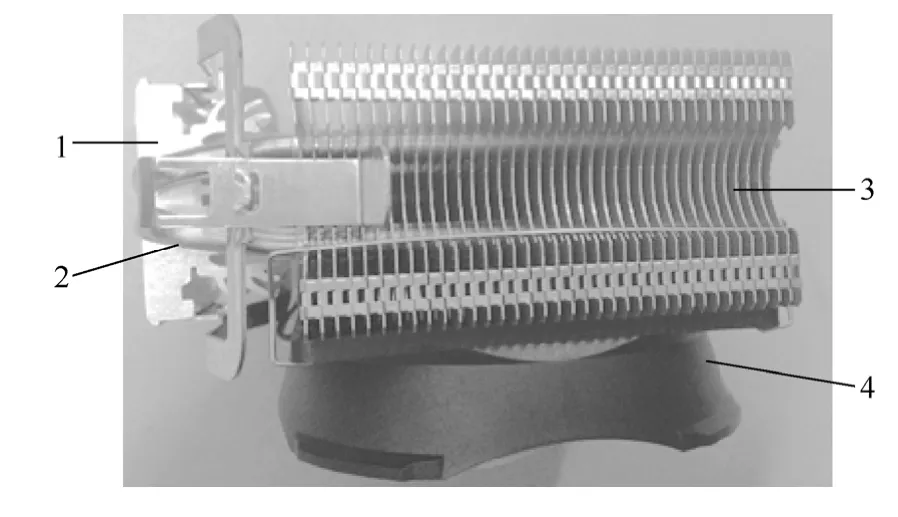

从式(1)可知环境温度一定时,电子芯片表面温度越低,则温差ΔT越大,总热阻越小,相应式(2)中总散热量Q也就越大,散热器的散热效果越好。常见热管散热器典型结构主要包括基板、热管、翅片和风扇等,如图2所示。

图2 散热器结构实物图

新型热管散热器的结构设计及其改进主要集中在以下3个方面:不同种类热管间的组合、热管在基板上的排布形式以及热管与翅片散热器间的不同布置。

1.1 热管组合

在不同类型热管的组合方面,最典型的结构首推前期白敏丽等[5]提出的新概念-集成散热器,它由平板热管与常规热管组成,经试验测试满足高功率、高热流密度、多热源的CPU散热。之后杨洪武[6]又开发出微槽群集成热管散热器,并证明具有简单的结构和良好的散热能力。在前面两种形式基础的发展之上,吴红刚等[7]开发了用于芯片散热的集成热管散热器试验证明可以把功率在140W以上的CPU表面温度降至45℃以下,使得集成热管散热器的效率显著提高。

与集成热管散热器不同,Singh等[8]将平板蒸发器与微型环路热管结合,该铜-水配置的微型回路热管用于有限空间的笔记本和高热流密度的芯片,有优越的传热特性,热阻最低达到0.06℃/W,且与热源接触面处不需减阻材料。与之相类似的结构还有Li等[9]设计的将底面为30mm×30mm平板正方形蒸发器与紧凑型环路热管组成的散热器,在良好的垂直配置下,能够实现CPU/GPU的散热,并且轻松适应LED或其他高功率芯片的热管理。

1.2 热管的形状、排布及与翅片散热器的相对布置

热管在基板上的排布影响散热器底板的传热性能、底面均温性,进而影响冷却效率。诸凯等[10]开发了一种热管呈工字形排布镶嵌于底板的散热器,研究得出风速控制在4m/s时,即可满足最高热流密度为74.3W/cm2的芯片冷却的需要,并提出热管排布时应尽量向低温侧延伸的优化方案。王强等[11]采用平板热管作蒸发器、重力热管作冷凝段的布置,与翅片散热器构成翅片式重力热管散热器,该散热器冷凝段温度分布均匀,冷凝段管壁温度相差不超过3℃,变工况下响应时间较短。Jeehoon等[12]提出将翅片散热器与弯曲Ω形的热管相结合,风扇在两个翅片散热器中心,试验表明在整体尺寸与传统设计相近或相等情况下,该布置方式的散热器冷却能力提高。噪声为21.5~36.3dBA时,总热阻在0.11~0.19℃/W。南京工业大学王伟涛等[13]设计了圆翅片与热管叉排的散热器,发现只有排间距显著增大时,散热能力才降低,热阻增大,摩擦系数的值在热管呈正三角形布置时下上下变动。

2 热管吸液芯的结构改进和纳米流体的加入

热管吸液芯的结构从传统的单层或多层网芯、金属粉末烧结与轴向槽道式变得复杂多样。热管内部工质也从水、甲醇等发展到纳米流体,以进一步提高管内毛细压力、降低传热热阻。

表征热管内特征量的计算公式如下。毛细压力与吸液芯弯月面两侧压差如式(3)。

式中,σ为液体表面张力(系数);θ为接触角,rc为弯月面曲率半径。

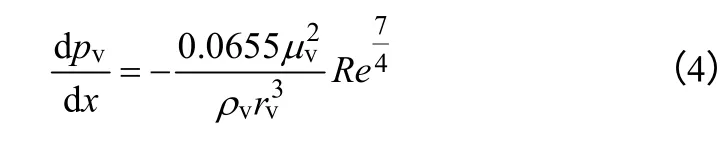

蒸汽压降和吸液芯中液体流动的压降主要参考Cotter[14]建议的公式来计算,如式(4)。

式中,νμ为蒸汽的黏度;vρ为蒸汽密度;vr为蒸汽腔外半径;Re为雷诺数。

式中,vp为蒸汽压力;g为重力加速度;φ为热管与水平面的倾角;l为热管管道长度;b为修正毛细孔弯曲度的量纲为1常数;lμ为液体的黏度;为x处的轴向液体质量流量;rw为吸液芯外半径;vr为蒸汽腔外半径;ε为吸液芯的空隙率;lρ为液体密度;hlr为吸液芯的有效毛细水力半径。

2.1 吸液芯的结构改进

对热管内部吸液芯的改进主要体现在以复合吸液芯为代表的几种新型吸液芯结构上。Xie等[15]在蒸发器和多冷凝器中研制出新型吸液芯结构,通过热性能及压降进行试验研究,在总功率为400W、空气流速为71m3/h、压降为30Pa的情况下,热阻降为0.118K/W。纪献兵等[16]用超轻的多孔泡沫金属作为平板热管的毛细吸液芯,结果发现此超轻多孔吸液芯结构能够明显强化平板热管的传热性能,并且具有良好的均温特性。Jiang等[17]提出了一种微孔槽复合芯扁平热管,内部由不易弯曲部分微裂纹渠道和多孔烧结粉末组成,试验证实该结构的热管热阻介于沟槽式毛细扁平热管和烧结毛细扁平热管之间,一定条件下传热极限比沟槽式毛细扁平热管和烧结毛细扁平热管都要高。韩天[18]采用纤维紧密排列形成了工质回流吸液芯,该平板微热管解决了限制普通平板微热管性能提高的3个结构性问题:两相间摩擦力大,回流沟道尖锐度低,单位面积沟道数量少。随后,李勇等[19]设计了一种新型的纤维复合沟槽毛细吸液芯结构,该结构能够实现吸液芯孔隙率的区域化分布,使得沟槽通道畅通无阻,有效减小了工质的回流阻力。与铜粉复合沟槽微热管进行对比发现,该种吸液芯热管的传热性能更好。白穜等[20]设计了一种新型组合式热管吸液芯,试验测得热管当量导热系数可以达到其壳体导热系数的11.2倍,强化传热效果显著。寇志海等[21]提出利用多层金属丝编织成丝网,通过叠层压制和高温烧结制造成烧结毛细金属毡吸液芯热管。尽管热管吸液芯在结构上有诸多改进,但其复杂结构使得加工比较困难。

2.2 纳米流体的引入

纳米流体是一种新的传热冷却工质,研究人员把纳米科技引入到换热领域,产生了良好的效果。Tsai等[22]最早将纳米流体应用于热管中。Mousa[23]研究了Al2O3-水纳米流体热管。宫玉英等[24]制备了SiO2-水纳米流体热管,其传热系数是水热管传热系数的1.35~1.70倍,热阻明显低于水热管的热阻。Solomon等[25]研究了Cu-水纳米流体对热管换热性能的影响,与工质为去离子水的热管作对比,结果表明铜-水纳米流体的热管内蒸汽速度与装入去离子水的相比要高出20%,可达0.5m/s,气液界面间压降增加,其原因是纳米流体在吸液芯区域形成了多孔涂层提高了热管的传热能力。刁彦华等[26]对TiO2/R141b纳米流体为工质的微槽道结构蒸发器进行了试验研究,结果表明纳米流体在微槽道结构内蒸发/传热特性中有重要的影响,主要是由于纳米颗粒附着在换热表面形成沉积层强化了蒸发/沸腾换热过程,而且存在最佳的纳米颗粒体积分数使得传热系数最大。

纳米流体已经被证实在热管内有广泛的应用前景,然而该领域却缺乏纳米颗粒在蒸发段和冷凝段合的理传热理论模型,而这对于热管的优化设计,尤其强化换热是至关重要的。

3 提高热管散热器热性能的方法

3.1 冷凝段散热量的提高

热管冷凝热量主要通过翅片与外界的对流散热进行热交换。基本计算式如式(6)。

式中,h为表面传热系数;A为总换热面积;tΔ为温度变化。设R为对流换热热阻,如式(7)。

对流换热系数与流体的物理状态和换热表面几何因素等有关。

Wang等[27]研究发现冷凝段翅片换热量占总散热量的64%,热管蒸发段导热量所占比例为36%,提出优化冷凝段散热是提高热管散热器效率的主要手段。Liang等[28]对带有U形热管的翅片散热器中热管蒸发段长度与冷凝段长度的比率值(L-比率)进行分析,发现最优的L-比率值依赖于热管直径、冷凝段翅片间距等参数。而翅片的形式也从20世纪普遍运用的直翅片发展到后来的三角形截面波纹片、正弦截面波纹片[29],翅片的结构形式不断推陈出新。文献[9]中分别研究了平直A型、平直B型、开缝型翅片的散热性能并进行对比分析,得出开缝型翅片效果最好,边界层厚度减薄。勾昱君等[30]对具有菱形、开孔形及外翻形翅片的热管换热器进行试验,结果表明翅片切割外翻形的散热性能最好。TawatSamana[31]提高了热管上金属丝翅片的换热效率,采用固体金属丝片替换为填充R123的振荡热管,试验结果显示此翅片散热效率比传统翅片散热效率提高5%。

3.2 试验手段对散热器运行参数的改进

试验是对散热器参数优化和性能分析的最主要途径。寇志海等[32]利用试验成功测试了所研发的新型平板热管的启动特性、均温特性以及加热功率、倾角对其传热性能的影响。Yousefi等[33]试验发现对于给定的CPU温度,热管存在一个阈值角度,从0°到阈值角度,热阻保持恒定不变;超过阈值,热阻急剧增加。Mohamed等[34]利用试验测试等方法对L形热管翅片散热器研究,得出冷却气流速率和输入功率对翅片热管散热器的整体热阻有较大影响,热输入为34.95W、冷却气流速率为6.21m3/h时优化后的有限传热系数Keff为5998W/(m·K),模拟结果和试验结果比较吻合,蒸汽和液体的压降的数值解同解析解也相吻合。EInaggarMHA等[35]对CPU冷却用U形热管翅片散热器的热功率和冷却速度进行试验研究与优化,发现两者对有效导热系数有重要影响。试验所得最优热输入与空气速率分别为49.03W和2.9m/s,此时最高导热系数位23839 W/(m·K)。

3.3 数值模拟等方法对散热器结构参数的优化

提高热管散热器热性能的另一有效手段是利用仿真软件进行模拟分析。喜娜[6]等验证了STAR-CD软件建模的可靠性,并用数值模拟方法对翅片厚度、间距对散热器流动与传热特性影响进行了研究。唐连伟等[36]采用CFD方法对不同热管间距及翅间距时翅片侧的换热性能及空气流动阻力进行了数值计算研究,指出在中低迎面风速下适当减小翅间距、适当提高两热管间距能提升换热效果。Mohamed[37]利用ANSYS/FLOTRAN仿真软件计算,结果表明铜烧结粉末与丝网芯相比均温性更好,但是吸液区热传输能力降低。丝网芯内部工质为水时减少了吸液区的压降,工质为甲醇时液体压降与温差增加,为最终优化设计提供理论支持。

此外,数值优化基本方法和解析方法作为新途径也用来提高散热器的热性能。周建辉等[38]利用CFD方法分析了平板直肋片散热器特性,通过多元线性回归构建准则关系式和相应的熵产率公式,基于遗传优化算法,采用准则关系式对散热器进行多参数优化设计,结果与相关文献吻合。同样利用遗传算法的还有ZhangChengbin等[39],对Ω形轴向槽道并热进行了优化设计计算求得最佳的热管结构参数匹配。LipsStéphane等[40]用傅里叶级数来求解热管管壁的三维热传导方程,推导逆公式来估计毛细结构参数,在解析解法下建立了传统平板热管或圆柱热管的通用分析模型,可以用来直接优化热管参数及热源和散热片的位置。

目前已有的文献报道中对热管散热器热性能的提高中,针对运行参数进行改进的试验结果不尽相同;而在结构参数的优化方面,大多数模拟与解析方法将热管元件的导热系数等效,忽略内部的相变过程,从而与试验数据有一定的误差。

4 结语

热管散热器在有限体积内能够有效降低热阻,增加换热量,提高系统的安全性与寿命,在高性能计算机、空间技术及MEMS等高热流密度的电力电子装置中有很大应用前景。同时也存在着大量问题和挑战,结构传统单一,复杂新型吸液芯加工困难,纳米流体理论机理不足、实际制备困难,而具体参数的优化主要依赖实验,模拟和解析结果也不尽相同。将来还需要从下面几个方向努力。

(1)以集成热管散热形式为例的新概念排布结构设计的散热器有待开发和深入研究。

(2)对纳米流体理论模型的建立、机理分析和换热特性的总结,性能稳定的纳米流体的制备。

(3)寻求复合吸液芯的合理加工方法与成形工艺。

(4)开发可靠通用的热性能分析及参数优化方法也是今后的进一步研究的方向。

[1]M cGlen R J,JachuckR,LinS.Integrated thermal management techniques for high power electronic devices[J].AppliedThermal Engineering,2004,24:1143-1156.

[2]Garimella S V.Advances in mesoscale thermal management technologies for m icroelectronics[J].MicroelectronicsJournal,2006,37(11):1165-1185.

[3]Vasiliev L L.M icro and m iniature heat pipes electronic component coolers[J].AppliedThermalEngineering,2008,28:266-273.

[4]Possamai F C,Setter I,et al.M icro and miniature heat pipes electronic component coolers[J].AppliedThermalEngineering,2009,29:3218-3223.

[5]白敏丽,喜娜,徐哲,等.新型CPU集成热管散热器的试验研究和CFD辅助设计[J].大连理工大学学报,2008,48(2):178-184.

[6]杨洪武.微槽群集成热管散热器:中国,200620115025.7[P].2007-04-04.

[7]吴红刚,王文,李庆友.一种芯片散热型热管的强化传热研究[J].科学技术与工程,2006,6(11):1474-1478.

[8]Singh R,Akbarzadeh A,Dixon C,etal.Miniature loop heatpipew ith flat evaporator for cooling computer CPU[J].Componentsand PackagingTechnologies,IEEETransactionson,2007,30(1):42-49.

[9]Li Ji,Wang D,Peterson G P.A compact loop heat pipe w ith flat square evaporator for high power chip cooling[J].Components,PackagingandManufacturingTechnology,IEEETransactionson,2011,1(4):519-527.

[10]诸凯,李媛媛,陆佩强.用于高热流密度器件冷却的热管散热器实验研究[J].低温与超导,2011,39(1):42-46.

[11]王强,王宏,廖强,等.大功率集成LED热管散热器的传热性能[J].热科学与技术,2013(4):312-318.

[12]Jeehoon Choi,M injoong Jeong,Yoo Junghyun.A new CPU cooler design based on an active cooling heatsink combined w ith heat pipe[J].AppliedThermalEngineering,2012,44:50-56.

[13]王伟涛,陶汉中,徐益.圆翅片叉排热管散热器流动和传热特性数值分析[J].低温与超导,2012,40(7):80-84.

[14]Cotter T P.Theory of heat pipes[R].Los A lamos Scientific Lab.ReportNo.LA-3246-MS.1965.

[15]Xie X L,He Y L,TaoW Q,etal.An experimental investigation on a novel high-performance integrated heat pipe-heat sink for high-flux chip cooling[J].AppliedThermalEngineering,2008,28:433-439.

[16]纪献兵,徐进良,薛强.超轻多孔泡沫金属平板热管的传热性能研究[J].中国电机工程学报,2013,33(2):72-78.

[17]Jiang Lelun,Huang Yong,Tang Yong.Fabrication and thermal performance of porous crack composite w ick flattened heat pipe[J].EnergyConversionandManagement,2014,66:140-147.

[18]韩天.基于纤维吸液芯结构平板微热管的研究[D].哈尔滨:哈尔滨工业大学,2012.

[19]李勇,陈春燕,曾志新.纤维复合沟槽吸液芯微热管的传热性能实验[J].华南理工大学学报,2013(7):45-49.

[20]白穜,张红,许辉.新型组合式吸液芯高温热管传热性能试验研究[J].热力发电,2013(5):59-63.

[21]寇志海,吕洪涛,陈保东,等.烧结金属毡吸液芯平板热管传热特性试验研究[J].热力发电,2014,43(6):51-54,76.

[22]TsaiCY,Chien H T,Chan B,etal.Effectof structural character of gold nanoparticles in nanofluid on heat pipe thermal performance[J].MaterialsLetters,2004,58(9):1461-1465.

[23]Mousa M G.Effect of nanofluid concentration on the performance of circularheatpipe[J].AinShamsEngineeringJournal,2011,2(1):63-69.

[24]宫玉英,赵蔚琳,朱保杰,等.SiO2-水纳米流体热管传热性能的实验研究[J].化工机械,2013(3):302-305.

[25]Solomon A Brusly,Ramachandran K,Godson L,et al.Numerical analysis of a screenmesh w ick heat pipe w ith Cu/water nanofluid[J].InternationalJournalofHeatandMassTransfer,2014,75:523-533.

[26]刁彦华,王瑞,赵耀华,等.TiO2/R141b纳米流体应用于微槽道结构蒸发器的强化换热特性研究[J].工程热物理学报,2013(6):1137-1141.

[27]Wang Jungchang,Hua Hsiangsheng,Chen Sihli.Experimental investigations of thermal resistance of a heat sink w ith horizontal embedded heat pipes[J].InternationalCommunicationsinHeatand MassTransfer,2007,34:958-970.

[28] Liang Tianshen,Hung YewMun. Experimental investigation on the thermal performance and optim izationof heat sink w ith U-shape heat pipes[J].Energy Conversion and Management,2010,51:2109-2116.

[29] 杨世铭,陶文铨. 传热学[M]. 第4版. 北京:高等教育出版社,2006:57-65.

[30] 勾昱君,刘中良. 热管换热器应用于大功率 LED 路灯冷却系统的实验研究[J]. 照明工程学报,2012,23(2):37-41.

[31] Tawat Samana,Tanongkiat Kiatsiriroat,Atipoang Nuntaphan. Enhancement of fin efficiency of a solid w ire fin by oscillating heat pipe under forced convection[J].Case Studies in Thermal Engineering,2014(2):36-41.

[32] 寇志海,白敏丽,杨洪武. 平板热管用于笔记本电脑散热的研究[J]. 大连理工大学学报,2011,51(5):658-661.

[33] Yousefi T,Mousavi S A,Farahbakhsh B. Experimental investigation on the performance of CPU coolers:Effect of heat pipe inclination angle and the use of nanofluids[J].Microelectronics Reliability,2013,53:1954-1961.

[34] Mohamed H A,Zulkifly M,Munusamy S R R. Experimental and numerical studies of finned L-shape heat pipe for notebook-PC cooling[J].Components,Packaging and Manufacturing Technology,IEEE Transactions on,2013,3(6):978-988.

[35] Elnaggar M H A,Abdullah M Z,Mujeebu M A. Experimental investigation and optim ization of heat input and coolant velocity of finned tw in U-shaped heat pipe for CPU cooling[J].Experimental Techniques,2013,37(6):34-40.

[36] 唐连伟,何雅玲,刘迎文. 双热管 CPU 散热器空气侧翅片性能的数值研究及优化设计[C]//制冷空调新技术进展—第三届制冷空调新技术研讨会,浙江,杭州,2005.

[37] Mohamed H A,Elnaggar. Numerical investigation of characteristics of wick structure and workingfluid of U-shape heat pipe for CPU cooling[J].Microelectronics Reliability,2014,54:297-302.

[38] 周建辉,杨春信. CPU 散热器热分析与优化设计[J]. 现代电子技术,2006,18: 1-7.

[39] Zhang Chengbin,Chen Yongping,Peterson G P. Optim ization of heat pipe w ith axial "Ω"-shaped m icro grooves based on a niched Pareto genetical gorithm(NPGA)[J].Applied T hermal Engineering,2009,29:3340-3345.

[40] Lips Stéphane,Lefèvre F. A general analytical model for the design of conventional heat pipes[J].International Journal of Heat and Mass Transfer,2014,72:288-298.