樊试U1井组远端连通关键技术

王 栋 赵 虎 乔宏实 张鹏宇 郭庆华 吴 双(.渤海钻探定向井技术服务分公司,天津大港 300000;.渤海钻探钻井技术服务分公司,天津大港 300000)

樊试U1井组远端连通关键技术

王栋1赵虎1乔宏实1张鹏宇1郭庆华1吴双2

(1.渤海钻探定向井技术服务分公司,天津大港300000;2.渤海钻探钻井技术服务分公司,天津大港300000)

樊试U1井组是渤海钻探在山西沁水地区承接的第1口U型水平连通井,其设计水平位移近千米,远远超过该地区之前施工的连通井。煤层气开发实践证明U型井可有效地导通煤储层的裂隙系统,增加气、水导流能力,相比直井和普通定向井大幅度提高了单井产量和采收率,而相比较于多分支水平井又大幅减少了投入成本,是开发煤层气资源的优选手段。介绍了U型井设计施工方案及Ø50.8 mmPVC筛管完井工艺。通过分析该地区15号煤储层地质特点,介绍了通过“二维”地震图计算着陆点处15号煤层垂深的方法。通过建立仪器系统误差累积数学模型,提出磁偏角校正系数,成功完成了远端一次性连通。

煤层气;U型井;远端连通; 轨迹控制

樊试U1井组由水平井樊试U1H与斜井樊试U1V连通组成,其井身结构较多分支水平井更为简单、建井成本更低,尤其是完井后可下入一根Ø50.8 mm高强度PVC 筛管,克服了多分支水平井裸眼完井时因煤体坍塌、煤粉沉淀等原因造成的水平井段堵塞现象,还可以对水平段井眼进行双向冲洗,保证采气阶段井眼的畅通[1-2]。U型井以其合理的井身结构和独特的完井方式,更适宜于中国大多数储层条件的煤层气开发[2]。

1 地质特点及施工难点

1.1钻遇地层及储层特点

樊试U1井组所属的樊庄区块构造位于沁水盆地南部晋城斜坡带。主要含煤地层为石炭系太原组和二叠系山西组,其中太原组15号煤层变质程度高,属高阶煤,为煤层气勘探主力目的煤层[3]。该区地层具有如下特点。

(1)太原组灰岩段易水侵、易漏失、可钻性差,平均钻时45 min/m,该段地层厚度大且位于井眼设计轨道的增斜段(增斜角65~80 °),大幅度地增加了着陆控制的难度。

(2)15号煤层性脆,属块状碎裂煤,其厚度较薄,平均厚度仅为2.5 m,煤层倾角大,平均上倾6~7°,设计着陆点在煤层以上1 m,施工中易穿透储层,增大了三开控制难度[4]。

(3)钻遇的3号煤层经过压裂处理,易发生井漏、垮塌。

1.2樊试U1井组的施工难点

(1)该区域15号煤层为首次钻探,埋藏深度不明,着陆点无法准确标定,需设计斜导眼、明确储层垂深。

(2)煤层易受污染,储层保护难度大,采用KCl清水钻井液又难以控制井壁坍塌,三开见煤后需替换绒囊钻井液[5]。

(3)由于煤层埋藏较浅,二开井眼曲率较大,为9.5 (°)/30 m,钻压难以有效传递。同时水垂比较大,为1.5,钻柱易发生疲劳破坏,导致井下复杂。

(4)远端连通,连通距离达955.34 m,加之设计方位272 °,使得MWD方位测量误差明显,连通困难度大。

2 樊试U1井组施工方案

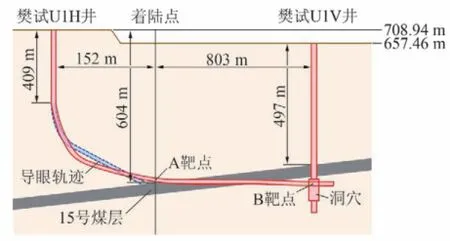

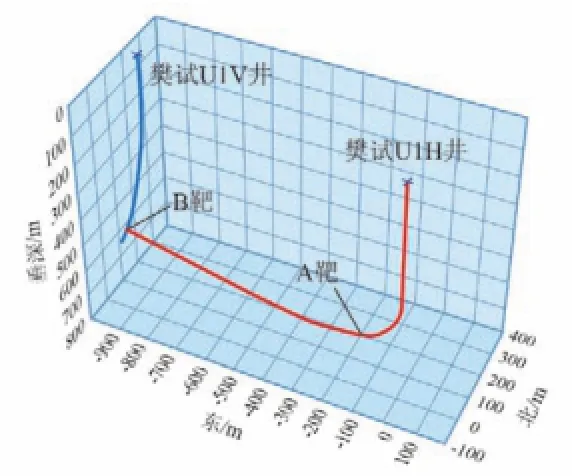

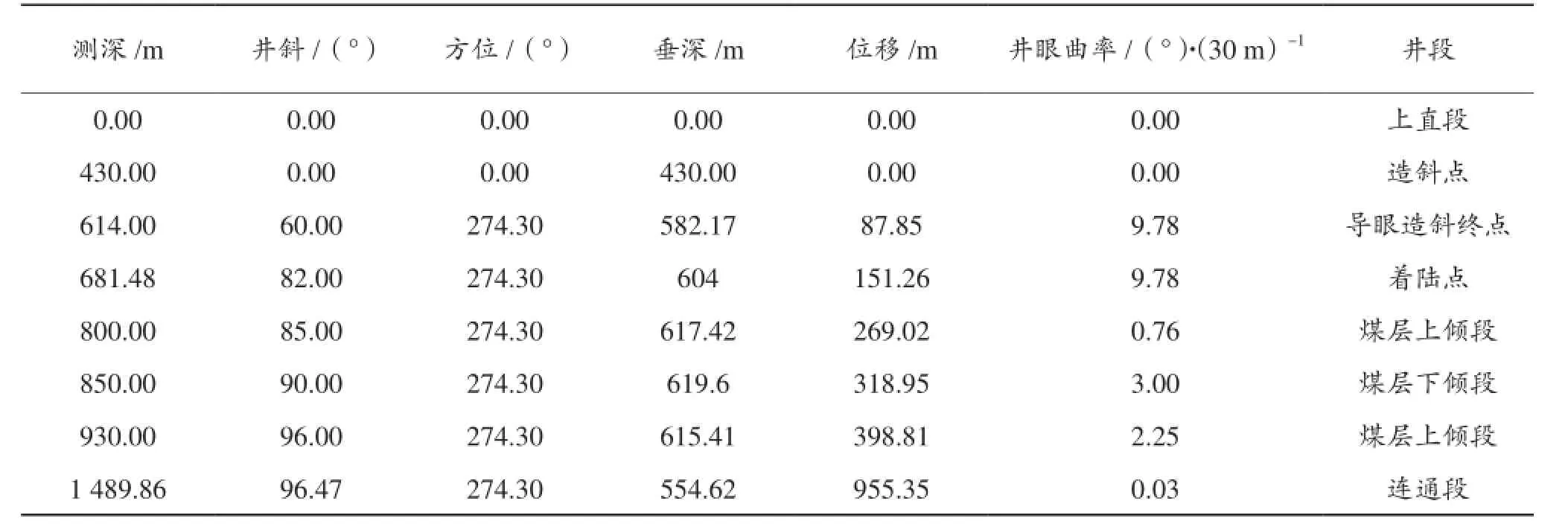

樊试U1井组由一口斜井(樊试U1V井)和一口水平井(樊试U1H井)连通组成。斜井井深618 m,井斜28.45°,方位183.21°,位移145 m,两井口间距离955.34 m。由于地质资料不全,水平井需先钻井斜60°的导眼,探明位移150 m处的15号煤层垂深及厚度。再回填导眼,以尽量多的利用已钻井眼为原则,选取合适的斜井段,侧钻水平井眼至着陆。樊试U1V井采用Ø177.8 mm套管完井,套管串位于太原组15号煤层以下0.5 m下入了1根薄壁钢套管。固井后,将15号煤层薄壁钢套管段的井眼直径扩至0.5 m,洗井等待连通。樊试U1H井二开造斜井段设计造斜率9.78 (°)/30 m,连续造斜钻至15号煤层顶部以上1m着陆,下入Ø177.8 mm技术套管,固井后三开采用Ø152.4 mm钻头沿煤层钻进,直至与樊试U1V井实现连通,后下入Ø50.8 mmPVC筛管完井。樊试U1井组的钻井施工方案如图1所示,设计三维立体图如图2所示。

图1 樊试U1井组施工方案示意图

图2 樊试U1井组三维轨迹示意图

3 轨迹控制技术

3.1井眼轨道的优化设计

设计要求:水平段煤层钻遇率达到90 %,煤层水平段长不小于800 m。因此着陆点位移最大为150 m。这就需要较为准确的预测150 m位移处的煤层垂深。假设150 m位移处的15号煤顶垂深为Hh,洞穴井探明15号煤层垂深Hv=497 m,两井海拔差h=51.48 m,二维地震图显示综合地层倾角θ=4°,斜点至连通点水平距离L=803 m,因此,推导150m位移处15号煤顶垂深Hh=604 m(实际钻探结果为605 m)。

根据调整井眼曲率来控制着陆点水平位移的思路,水平井的造斜点定为430 m,在水平井的造斜段60°井斜处稳斜钻进导眼,直至探明煤层情况。再根据已探明的煤层垂深,设计回填水泥反深,侧钻水平井。水平井轨道设计见表1。

3.2水平井井眼轨迹控制

(1)二开上直井段出套管30 m后小定向2 °,走负位移,降低井眼曲率。钻具组合:Ø215.9 mm钻头+Ø165 mm无磁钻铤×2根+Ø214 mm扶正器+Ø127 mm无磁钻杆×16根+Ø127 mm钻杆。钻压20~30 kN,排量29~30 L/s,转速60 r/min。钻进效果:控制井斜2 °左右,负位移达4.9 m。

(2)二开造斜段在可钻性强的砂岩地层超设计造斜,降低硬质泥岩段单根造斜率,加快钻时,减小控制难度。三开后倒装钻具,以大排量低转速的方式降低钻具疲劳损耗。钻具组合:Ø215.9 mm钻头+Ø172 mm(1.75 °)螺杆+MWD短节+Ø165 mm无磁钻铤+Ø165 mm钻铤×2根+Ø127 mm加重钻杆×18根+Ø127 mm钻杆。钻压30~50 kN,排量29~32 L/s,转速35+DN r/min。最高造斜率9.42 (°)/30 m。

表1 水平井樊试U1H井设计数据

(3)三开根据地质资料预测储层倾角,实现提前控制轨迹,尽量避免出层后在泥岩追层施工,加快煤层钻速,降低垮塌几率。三开采用双无磁抗压缩钻杆配合MWD+伽马探管,保证MWD探管在无地磁干扰条件下运行,校正磁偏角,减小仪器误差累计对井眼轨迹的影响。钻具组合:Ø152.4mm钻头+Ø120.7 mm单弯螺杆(1.5 °)+ MWD短节+ Ø88.9mm无磁加重钻杆×2根+Ø88.9 mm钻杆×1121.99 m+Ø88.9 mm无磁钻杆×391.01 m + Ø88.9 mm钻杆。钻压40~60 kN,排量13~15 L/s,转速30+ DN r/min。最高造斜率:12.04 (°)/30 m。

4 远端连通

4.1连通距离远超常规连通井

在连通作业中,连通距离越远, MWD系统误差累计越明显,连通难度越大。近年来,在山西煤层气开采中完成的连通井连通距离多为150~250 m,在2013年完成的一口双连通多分支水平井中,其总连通距离虽然将近900 m,但是中间有一个标定点,大大降低了连通的难度。而该井不但连通距离超过900 m,同时还为一次性连通。

4.2MWD系统误差累计数学模型

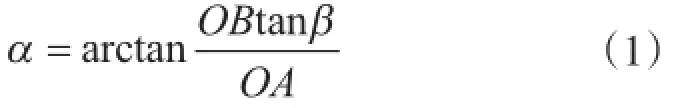

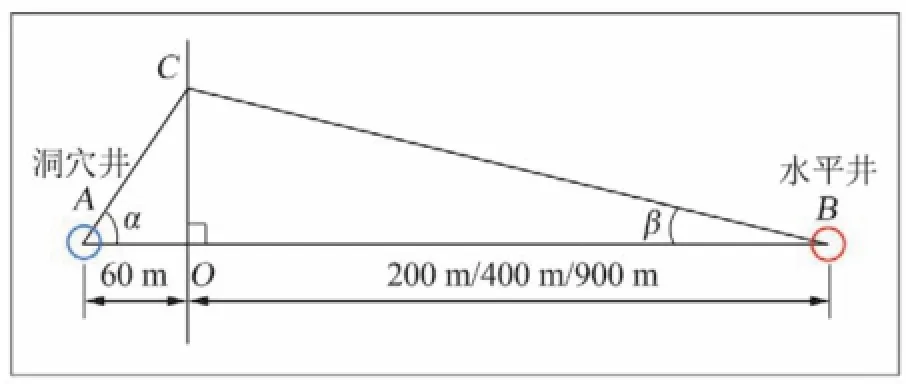

在只考虑MWD系统误差的情况下,MWD的系统误差累计值就是连通作业开始时连通仪器计算出的方位偏差值。图3是MWD系统误差累计数学模型:假设在无误差的绝对情况下,U型井组水平段为一条直线AB,A点为连通点,B点为水平井井口的铅垂点,线段AB的长度表示水平井井口到洞穴井连通点井眼轨道的水平投影长度,即连通距离。O点为无误差的绝对情况下,下入连通仪器时的钻头位置(因连通仪器在60 m范围内精度最高,所以AO距离为60 m),线段OB为连通前水平段长度。C点为考虑误差的情况下,连通前钻头实际位置,线段CB为连通前实际水平段长度。α为连通开始时连通仪器计算出的方位偏差值,即随钻测量仪器在钻进CB井段时产生的误差累计值。β为MWD系统误差,为一定值。经推导得到α和β的关系公式

图3 MWD系统误差累计数学模型

所以下入连通仪器前的井段OB越长产生的方位偏差α越大。

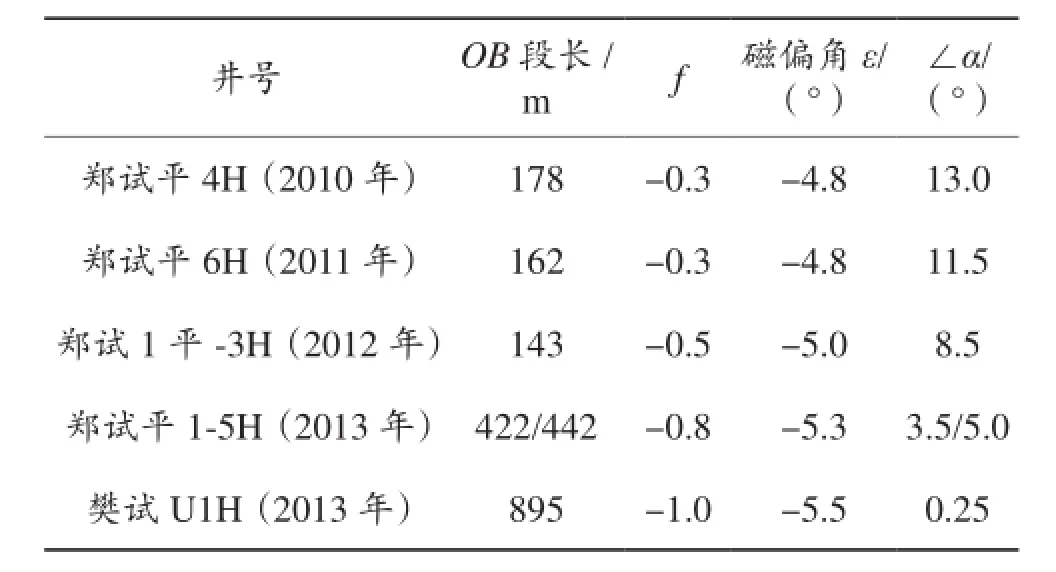

为了消除方位偏差α对连通作业的影响,通常用实践的方法校正磁偏角,通过附加磁偏角校正系数抵消方位偏差。表2为磁偏角校正系数f分别为–0.3、–0.5、–0.8和–1.0时5口不同连通井在钻头距连通点60 m处的方位偏差值。当地磁偏角为–4.5°,显然实践结果证明当磁偏角校正系数为f =–1.0,既校正后的磁偏角为ε = f – 4.5 = –5.5时,方位偏差α最小,连通效果最好。

5 完井工艺

樊试U1H井采用Ø50.8 mm的PVC筛管完井,其完井工序是将筛管悬挂在技术套管上,利用钻具将其下入连通点,开泵打开固定矛头,起出钻具,依靠悬挂封隔器封隔管外各环形空间。完井后,在樊试U1V井通井、冲砂洗井,要求通井工具(钻头或磨鞋)直径不小于150 mm,通至煤底以下不少于50 m,以保证清洁。该筛管完井工艺简单易行,解决了煤层垮塌堵塞生产通道的问题,生产后期还可以通过双向洗井的方式,清理煤粉沉淀及水锁效应堵塞的通道。但因这种技术属首次应用,在下入筛管时专用下入工具提供的动力不足,无法克服下入过程中与钻具水眼产生的摩阻,致使每下入大约300 m筛管就需剪断,开泵灌浆将其顶入井眼,再起出相应长度的钻杆后继续下入筛管,因此筛管并非连续完整下入,可能会在井下出现重叠,必定降低预期效果,甚至无法起到支撑井壁的作用。

表2 各井累计误差对比

6 结论与建议

(1)相比于多分支水平井,U型井具有井身结构简单、适应高陡构造施工、钻井成功率高和成本低的特点。更适用于中国大多数的煤层气开采。

(2)根据沁水盆地地层特点制定相应轨迹控制方案,降低了控制难度,实钻效果良好。

(3)提出了一种根据二维地震图计算着陆点垂深的方法,并实际证明了其可行性,根据预测着陆点的垂深优化了水平井的轨道设计。

(4)提出磁偏角修正理论,减小系统误差累计对连通作业的影响。

(5)U型井三开采用PVC筛管完井的方法解决了煤层垮塌堵塞开采通道的问题,但专用下入工具有待进一步研究开发,以确保连续完整的下入筛管。

[1]庆丰泰,李平. 煤层气水平对接井钻井技术研究[J].中国煤层气,2012,8(4):12-16.

[2]黄勇,姜军. U型水平连通井在河东煤田柳林地区煤层气开发的适应性分析[J].中国煤炭地质,2009,21(S0):32-36.

[3]杨力.和顺地区煤层气远端水平连通井钻井技术[J].石油钻探技术,2010,38(3):40-43.

[4]李娟,唐世忠,李文娟.埕海一区大位移水平井摩阻扭矩研究与应用[J].石油钻采工艺,2009,31(3):21-25.

[5]张鹏宇,柯晓华,张楠.煤层气多分支水平井轨迹控制技术[J].石油钻采工艺,2013,35(5):33-35.

(修改稿收到日期2015-06-11)

〔编辑薛改珍〕

新型海绵衬管取心又快又全

传统取心技术易受压力变化影响,在取心过程中通常会造成岩心中的流体流失。海绵取心技术在岩心周围包裹一种亲油性的特殊海绵材料,可防止流体流失,有利于进行实验分析。过去20多年中,海绵取心技术在油气领域中得到广泛应用,但同时这项技术也面临着海绵包裹程度、流体运移、钻井液污染、岩心堵塞及海绵损坏等问题。

贝克休斯公司最近推出新型海绵衬管取心系统,采用适用性更强的亲油性海绵,其内径为88.9 mm,最大岩心封装长度9.1 m,井下最大承载温度和压力分别为190 ℃和103 MPa。

在取心作业前,通过利用配备的特殊真空泵和密封系统,事先将海绵用盐水进行预饱和,这样可避免流体运移,提升实验分析的准确性。通过采用定制的取心钻头和衬管,既使得偏心率最小化,确保岩心顺利进入岩心筒,还降低了流体侵入。系统配备的泡沫强化网带、激光切割铝制衬管和压力补偿活塞等装置,都大大提高了取心效率,保证了获取岩心的质量。

(供稿石艺)

Key techniques for far connection of fan U1 test well group U-shaped well - Fanshi U1 well group

WANG Dong1, ZHAO Hu1, QIAO Hongshi1, ZHANG Pengyu1, GUO Qinghua1, WU Shuang2

(1. Directional Drilling Technology Services Branch, Bohai Drilling Engineering Company Limited, Dagang 300000, China; 2. Drilling Technology Service Branch, Bohai Drilling Engineering Company Limited, Dagang 300000, China)

The Fan U1 test well group was the first U-shaped horizontally connected well drilled by Bohai Drilling Engineering Company Limited in Qinshui, Shanxi Province. Its designed horizontal displacement is nearly 1 000 m, much longer than the connected wells drilled previously. Coalbed methane development practices show that the U-shaped connected well can effectively connect the fissure system in the coal reservoir, increase the gas and water conductivity. Compared with vertical wells and ordinary directional wells, the U-shaped wells have greatly increased the single-well production and recovery rate, compared with multi-branch horizontal wells, the investment is greatly reduced. So this U-shaped well is a top option in the development of coalbed methane. This paper introduces the design and drilling philosophy of U-shaped well and the completion technology with Ø50.8 mm PVC screen pipe. By analyzing the geological characteristics of #15 Coal Reservoir, this paper presents a method to calculate the vertical depth of landing point in #15 Coal Reservoir through 2D seismic graph. By building a mathematical model for error accumulation of instrument system, the magnetic declination correction coefficient is presented in this paper, and far-end connection was realized successfully at one time.

coalbed methane; U-shaped well; far connection; trajectory control

TE257

A

1000 – 7393( 2015 ) 04 – 0023 – 04

10.13639/j.odpt.2015.04.007

王栋,1984年生。2007年毕业于中南大学信息与计算科学专业,现主要从事定向井技术管理工作。电话:13315771320。E-mail:603111848@qq.com。

引用格式:王栋,赵虎, 乔宏实,等.樊试U1井组远端连通关键技术[J].石油钻采工艺,2015,37(4):23-26.