TBM滚刀动、静载荷组合破岩数值模拟

刘杰,曹平,蒋喆,刘京铄,谭希文

TBM滚刀动、静载荷组合破岩数值模拟

刘杰1,曹平1,蒋喆1,刘京铄1,谭希文2

(1. 中南大学资源与安全工程学院,湖南长沙,410083;2. 湖南有色冶金劳动保护研究院,湖南长沙,410014)

在对TBM破岩实际工况的合理简化基础上,采用颗粒流软件建立动、静载荷组合破岩数值模型,从微观裂纹发育与宏观损伤断裂角度出发,研究动、静载荷作用下单滚刀破岩特性。研究结果表明:在不同频率及速度振幅动、静载荷作用下,TBM滚刀切削扩展模型与钝刀切削扩展模型相类似,主要差异体现在密实核与损伤区域面积和宏观裂纹发育之上;在多数情况下,动、静组合加载有利于剪切微裂纹的发育而不利于张拉微裂纹发育;动、静载荷会在一定程度上增大密实核与损伤区域面积;中低频时,中间裂纹长度与频率成正比,而高频时中间裂纹长度与频率成反比,高频不利于中间裂纹发育;当频率小于等于2 Hz时,中间裂纹发育与速度振幅成正比,而当频率高于2 Hz时,利于中间裂纹发育的速度振幅为0.4 mm/s;低频大速度振幅加载有利于侧向裂纹发育, 高频大速度振幅加载不利于侧向裂纹发育。

TBM破岩;动静组合载荷;微观裂纹;密实核与损伤区域面积;宏观裂纹

全断面掘进机(tunnel boring machine,简称TBM)是一种高效的掘进装备,盘形滚刀是TBM的主要破岩设备,国内外学者对滚刀破岩的理论进行了深入研究[1−3],目前提出的破岩理论主要包括:金国栋等[4−5]提出的张拉破坏;以Paul等[6]为代表的学者提出的剪切破坏;Maurer等[7−8]提出的岩石剪切和拉伸复合破坏。Ma等[9−11]利用实验以及数值模拟手段对影响TBM滚刀破岩的因素进行了研究。以上研究都建立在滚刀承受静力或恒定加载速度的基础上,然而,在实际实验及施工过程中,在机械振动及切削环境改变等因素作用下,TBM破岩滚刀上的载荷并非为单一静载荷, TBM破岩可以为一个动、静组合破岩过程。赵伏军[12]利用理论及实验对PDC刀具动、静载荷作用下破岩进行了研究,得到相关PDC刀具破岩的断裂损伤判据;同时,Wang等[13]利用数值模拟对单一动载荷作用下双刀头破岩进行研究,而对于TBM滚刀动、静组合载荷作用下的破岩机理的研究报道很少。为此,本文作者利用PFC2D软件从微观裂纹发育与宏观损伤断裂角度对TBM滚刀动、静组合破岩进行研究。

1 TBM滚刀动、静载荷破岩判据及模型

1.1 动、静载荷组合破岩断裂损伤判据

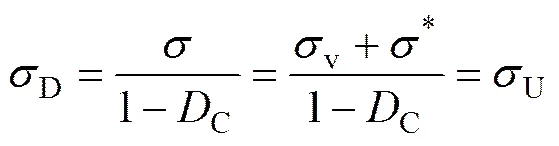

根据谢世勇等[14−15]的研究,当等效应力达到动态断裂应力水平且损伤度达到一临界值时,岩体发生断裂,此时损伤断裂判据可表示为

式中:为微裂纹的初始半径;I为应力强度因子。

1.2 钝刀破岩模型

根据Chen等[16−17]的研究,对滚刀破岩理论可分为刀具作用下岩石的宏观破坏细节与滚刀破岩过程中微观裂源进行研究。单滚刀作用下岩体切割扩张示意图如图1所示。滚刀下方产生粉碎体,粉碎体受挤压后产生储能密实核,作用于刀具上的载荷通过密实核向密实核周围岩石传递,进而在周围岩体产生损伤区域,在此区域中存在大量的微观裂源。随着密实核能量的继续释放,在损伤区外沿形成裂纹,根据裂纹位置不同,可分为中间裂纹以及侧向裂纹。

图1 钝刀切削扩展模型

2 滚刀破岩数值模拟模型

颗粒流(Particle flow code)简称PFC,是一种基于离散单元法的数值模拟方法。在PFC中,岩体被视为一种由不连续颗粒所组成的集合体。近年来,由于PFC在研究裂纹扩展方面所具有的优越性,其被广泛应用于岩土体的宏观及微观性质的研究。

2.1 岩体试件的模拟

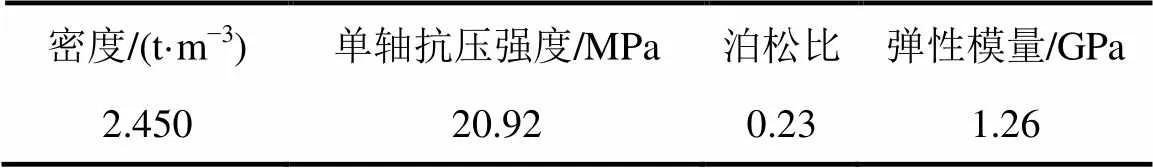

在进行PFC数值模拟之前,需对模拟岩样的强度进行标定。本文利用单轴压缩实验进行数值标定,其颗粒参数与其对应的岩样参数如表1和表2所示。

表1 颗粒参数

表2 岩样参数

TBM单滚刀切削图如图2所示。试验机主机主要由滚刀及其下方的料仓组成,在滚刀切削过程中滚刀垂直侵入料仓中岩体一定深度后利用液压系统固定其侵深,旋转下部料仓而达到与实际效果一致的切削过程。在此过程中,由料仓旋转速度恒定可知滚刀与岩样之间的垂直相对速度也为一稳定值,可视为位移控制的静载荷。然而,在实际中,由于机械振动、液压不稳等问题,在此过程中,上述垂直速度并非完全的稳定值,可能会出现一定波动,因此,波动可视为一动载荷。根据文献[18],为研究TBM破岩过程中裂纹的发育状况,可在一定程度上将TBM滚刀破岩过程等效简化为二维平面问题。数值计算模型如图3所示。岩样长和高分别为300 mm以及150 mm,包含21 376个颗粒,滚刀刃宽10 mm,刀刃角为20°。由于滚刀刚度远大于岩样刚度,因此,在模拟中采用刚性墙进行模拟,参见谭青等[19]的研究,模拟研究中TBM滚刀侵深为8 mm。

图2 TBM单滚刀切削图

图3 数值计算模型

2.2 动、静组合载荷的模拟

在Wang等[13]研究中,其利用位移控制模拟过程中的载荷,因此,本文通过编写Fish函数利用位移控制作用于滚刀的动、静载荷。根据Barton[20]关于TBM掘进速度的相关研究,在选取静载速度为0.8 mm/s的基础上,研究在不同频率以及速度振幅的动载作用下岩体的破碎形式。动、静载荷速度振幅分布情况如图4所示。本文中选取的动载荷频率按其频率高低分为:1) 低频,为0.5 Hz和1 Hz;2) 中频,为2 Hz和3 Hz;3) 高频,为4 Hz和5 Hz。动载作用时间为0.02 s。

速度振幅/(mm·s−1):1—0.2;2—0.4;3—0.6

3 动、静载荷破岩模拟结果讨论与分析

3.1 动、静载荷对微观裂纹发育的影响

静载作用下微裂纹的分布如图5所示;在18种不同速度振幅及频率的动、静载荷作用下,滚刀侵深为8 mm时的微裂纹分布如图6~8所示。从图6~8可以看出:滚刀破岩结果与文献[16]中结果相似,在刀头下方产生1个以剪切破坏为主的密实核,在密实核外沿形成1个剪切与张拉破坏共存的损伤区域,在此区域中,越接近刀头的区域剪切微裂纹发育越好,而处于损伤区域外沿的区域以张拉破坏为主。由于密实核与损伤区颗粒的挤压作用在损伤区域外部产生拉应力,当其等效应力超过其临界应力时,岩体产生断裂从而形成如图5所示的宏观中间裂纹与侧向裂纹。

图5 静载作用的岩体破坏

频率/Hz:(a) 0.5;(b) 1;(c) 2;(d) 3;(e) 4;(f) 5

频率/Hz:(a) 0.5;(b) 1;(c) 2;(d) 3;(e) 4;(f) 5

频率/Hz:(a) 0.5;(b) 1;(c) 2;(d) 3;(e) 4;(f) 5

从图6~8可知:在不同频率、不同速度振幅滚刀动、静载荷作用下,岩体的损伤断裂情况存在一定差异,主要体现在密实核与损伤区域的大小与裂纹分布上。由于密实核与损伤区域的微裂纹组成与宏观裂纹的微裂纹组成存在较大差异,因此,本文对各个不同速度振幅与频率下的剪切与张拉裂纹进行相应分析。

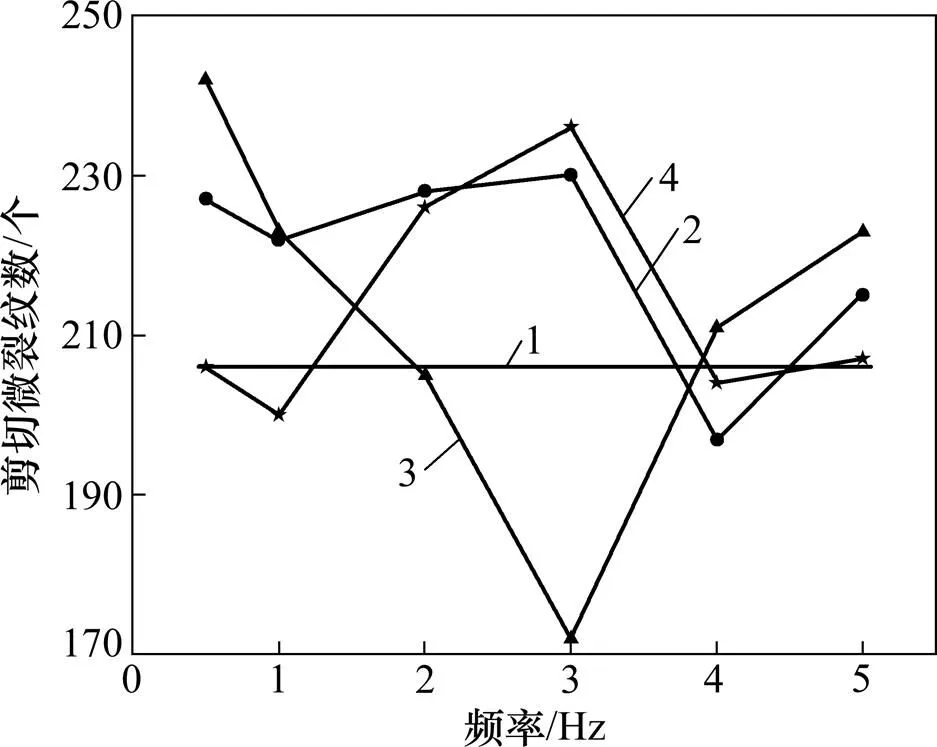

3.1.1 动、静载荷对微观剪切微裂纹发育的影响

不同速度振幅与频率下的剪切裂纹数如图9所示。从图9可见:在滚刀动载速度振幅为0.2 mm/s与0.6 mm/s时,微观剪切裂纹数呈现两降两升的趋势,说明在低速度振幅与高速度振幅动载作用下,中等频率有利于剪切微裂纹发育;而速度振幅为0.4 mm/s时只出现了先升后降的情况,说明在此速度振幅下,中频不利于剪切微裂纹发育。速度振幅对剪切微裂纹数的影响如图10所示。从图10可以看出:在低频(0.5 Hz和1 Hz)与高频(4 Hz和5 Hz)动载作用下,剪切裂纹的数量与速度振幅的整体趋势呈现先升后降的规律,说明低频与高频动载作用下速度振幅为0.4 mm/s时有利于剪切微裂纹发育;而当频率为2 Hz和3 Hz时其表现为先降后升,说明在中等频率动载作用下,中等速度振幅不利于剪切裂纹发育。从图9可以看出:在大多数情况下,剪切微裂纹数大于静载作用下裂纹数,说明多数情况下动、静载有利于剪切微裂纹的发育。

速度振幅/(mm·s−1):1—静载;2—0.2;3—0.4;4—0.6

频率/Hz:1—0.5;2—1;3—2;4—3;5—4;6—5

3.1.2 动、静载荷对微观张拉微裂纹发育的影响

不同速度振幅与频率下的张拉裂纹数如图11所示。对比图11及图9可知:在各种速度振幅下,张拉裂纹数远多于剪切裂纹数,与静载时产生的张拉微裂纹数相比较,张拉微裂纹随频率总体呈先升后降然后再升的趋势,频率过高或者过低都不利于张拉裂纹的发展;当速度振幅为0.2 mm/s与0.4 mm/s 时,频率为2 Hz有利于张拉裂纹发育,而当速度振幅为较大的0.6 mm/s时,频率为1 Hz有利于张拉裂纹的发育。速度振幅对张拉裂纹数的影响则存在2种不同情况,在频率为0.5,2,3,4和5 Hz时张拉裂纹数量整体呈先增后减的趋势,在这些频率下,中等速度振幅有利于张拉微裂纹发育,而频率为1 Hz和3 Hz时则呈现相反的趋势。速度振幅对张拉微裂纹数的影响如图12所示。从图11和图12可看出:在不同速度振幅及频率的动、静载荷作用下,大部分张拉裂纹数要少于静载作用下的张拉裂纹数,说明大部分情况下动、静载荷不利于张拉微裂纹的发育。

速度振幅/(mm·s−1):1—静载;2—0.2;3—0.4;4—0.6

频率/Hz:1—0.5;2—1;3—2;4—3;5—4;6—5

3.2 动、静载荷对密实核与损伤区域以及宏观裂纹发育的影响

3.2.1 动、静载荷对密实核与损伤区域的影响

由文献[16]中的钝刀切削的扩展模型可知,体现单滚刀作用下岩体的损伤断裂程度的主要宏观参数为密实核与损伤区域的大小以及宏观裂纹发育情况。频率对密实核与损伤区域面积影响见图13,速度振幅对密实核与损伤区域面积影响见图14。从图13可知:不同速度振幅作用下密实核与损伤区域的面积随着频率的增加呈现两升两降的趋势。由于剪切裂纹主要分布于密实核与损伤区域之中,所以,图13中的变化趋势与图9中所示剪切裂纹随频率变化趋势相近。由图14可知:密实核与损伤区域面积随速度振幅的增加而增加,且其面积均大于静载下的面积,由此说明动、静载荷会在一定程度上增大密实核与损伤区域面积。

速度振幅/(mm·s−1):1—静载;2—0.2;3—0.4;4—0.6

频率/Hz:1—0.5;2—1;3—2;4—3;5—4;6—5

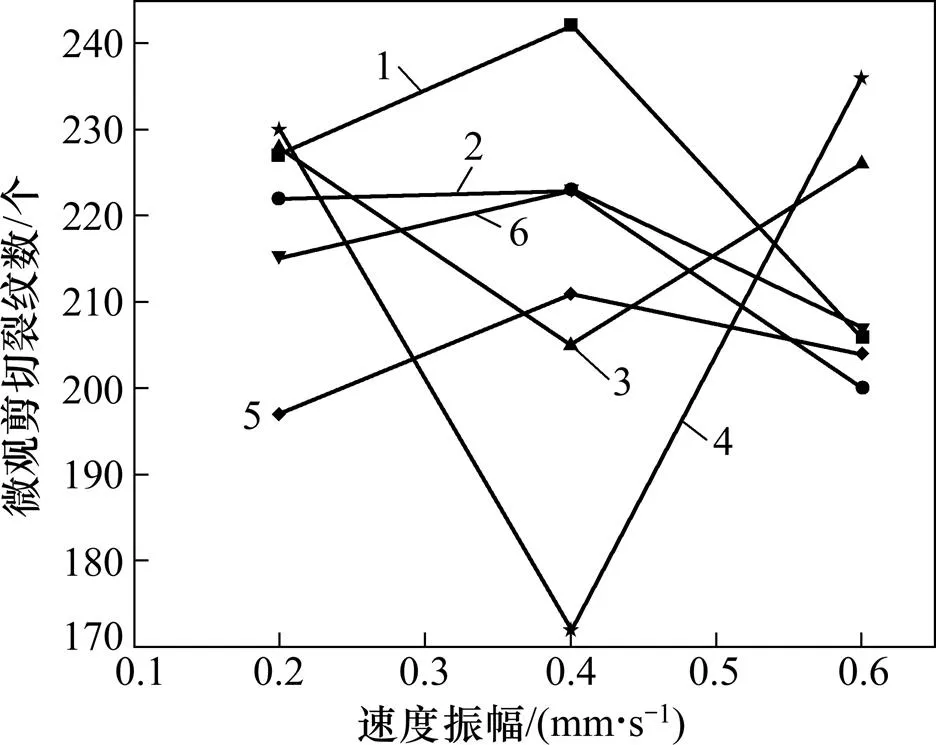

3.2.2 动、静载荷对中间裂纹发育的影响

动、静载荷作用下频率对中间裂纹发育影响见图15。从图15可知:在动载为中低频时,中间裂纹长度与频率成正比,而高频时成反比,由此可得高频不利于中间裂纹发育,同时得出3种速度振幅下有利于中间裂纹发育的频率分别为2,1与3 Hz。不同频率下速度振幅对中间裂纹发育影响见图16。从图16可知:当频率小于等于2 Hz时中间裂纹长度与速度振幅成正比,在这3种频率下中间裂纹发育与速度振幅成正比;而当频率较高(3,4和5 Hz)时,其发育随速度振幅呈先增后减的趋势,这表明在这些频率下,速度振幅为0.4 mm/s有利于中间裂纹发育。

速度振幅/(mm·s−1):1—静载;2—0.2;3—0.4;4—0.6

频率/Hz:1—0.5;2—1;3—2;4—3;5—4;6—5

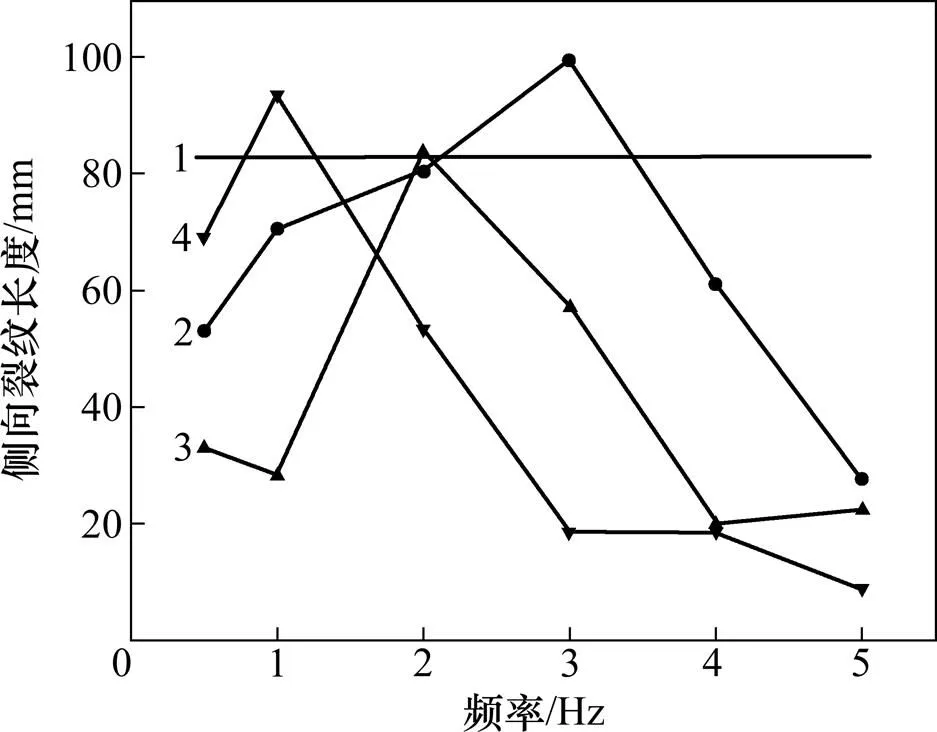

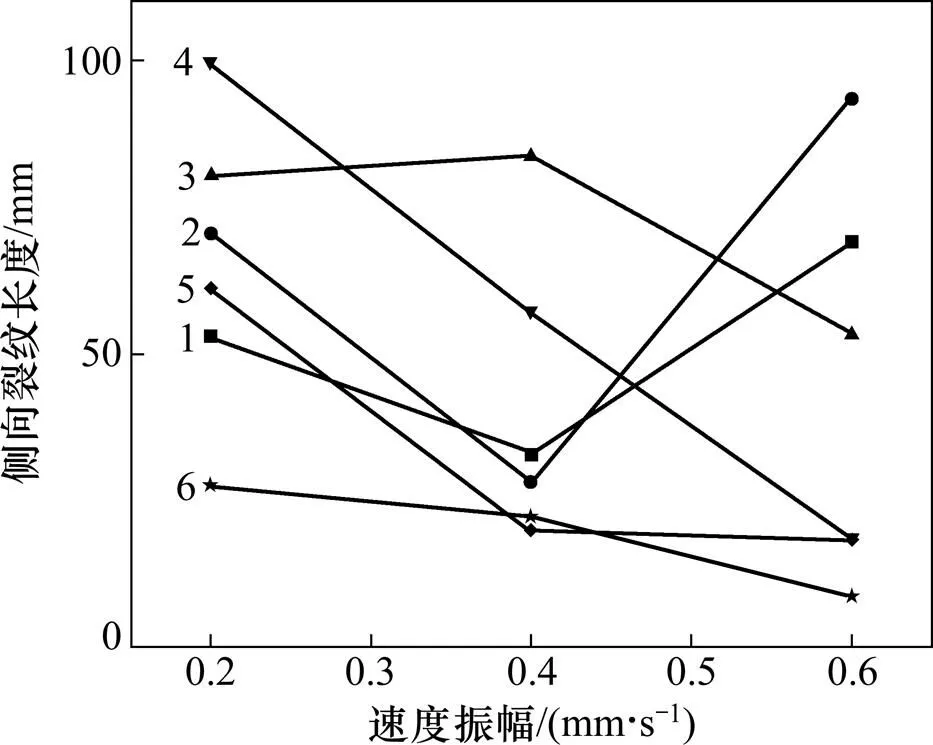

3.2.3 动、静载荷对侧向裂纹发育的影响

侧向裂纹的发育情况对TBM破岩效率起关键性作用,若发育不理想,则刀具之间难以形成有效破碎,而发育过度则易产生破碎过度,影响破岩效率。在静载荷作用下,频率对中间裂纹发育影响如图17所示。从图17可以看出:频率对侧向裂纹的发育影响与其对中间裂纹发育的影响相似。结合图6~8也可以得出高频加载不利于侧向裂纹发育。而在不同频率下,速度振幅对侧向裂纹发育影响如图18所示。从图18可见:在低频时,侧向裂纹发育较优速度振幅为0.6 mm/s,而在高中频时,其发育程度与速度振幅成反比。可见在高频下,大速度振幅动、静载荷不利于侧向裂纹发育,低频大速度振幅有利于侧向裂纹发育。室内试验也可得出类似结论。由于在滚刀正下方形成密实核,若反复对其施加动载则将导致密实核中颗粒的摩擦增加,不利于密实核中储存能量向其周围空间传递,从而导致张拉微裂纹发育程度低于其同速度振幅低频加载时的情况。与静载作用下侧向裂纹发育相比,大部分动载不利于侧向裂纹发育。

速度振幅/(mm·s−1):1—静载;2—0.2;3—0.4;4—0.6

频率/Hz:1—0.5;2—1;3—2;4—3;5—4;6—5

4 结论

1) 静载以及不同频率和速度振幅动、静载荷作用下的切削扩展模型与前人研究的模型一致,其主要由密实核、损伤区域以及损伤区域外沿的宏观张拉裂纹组成,说明了数值模拟的合理性。

2) 动、静组合加载对剪切微裂纹和张拉微裂纹的影响并不相同,在多数情况下,动、静组合加载有利于剪切微裂纹的发育而不利于张拉微裂纹的发育。

3) 在相同频率下,密实核与损伤区域面积随速度振幅的增加而增加,且其面积均比静载下的大,说明动、静载荷会增大密实核与损伤区域面积,有利于破岩;在中低频时,中间裂纹长度与频率成正比,而高频时成反比,高频不利于中间裂纹发育;当频率小于等于2 Hz时,中间裂纹发育与速度振幅成正比,而当频率高于2 Hz时,利于中间裂纹发育的速度振幅为0.4 mm/s;低频大速度振幅有利于侧向裂纹发育, 高频加载不利于侧向裂纹发育。

[1] 虞和霁, 金国栋, 苏禾. 盘形滚刀破岩机理的有限元分析[J]. 东北工学院学报, 1981(3): 79−87. YU Heji, JIN Guodong, SU He. The finiter element method used for analyzing the mechanism of rock break with a wedged cutter[J]. Journal of Northeast Institute of Technology, 1981(3): 79−87.

[2] Alehossein H, Detournay E, Huang H. An analytical model for the indentation of rocks by blunt tools[J]. Rock Mechanics and Rock Engineering, 2000, 33(4): 267−284.

[3] Mishnaevsky Jr L L. Physical mechanisms of hard rock fragmentation under mechanical loading: A Review[J]. International Journal Rock Mechanism and Mining Science, 1995, 32(8): 763−766.

[4] 金国栋, 黄士芳, 虞和霁, 等. 全断面岩石隧道掘进机盘刀破岩机理分析(上)[J]. 制冷空调与电力机械, 1981(3): 1−9. JIN Guodong, HUANG Shifang, YU Heji, et al. Analyzing the mechanism of rock break with a TBM cutter I[J]. Refrigeration Air Conditioning & Electric Power Machinery, 1981(3): 1−9.

[5] 金国栋. 全断面岩石隧道掘进机盘刀破岩机理分析(下) [J]. 制冷空调与电力机械, 1981(4): 21−27. JIN Guodong. Analyzing the mechanism of rock break with a TBM cutter II[J]. Refrigeration Air Conditioning & Electric Power Machinery, 1981(4): 21−27.

[6] Paul B, Sikarskie D L. A preliminary theory of static penetration of a rigid wedge into brittle material[M]. Transactions of the Society of Mining Engineers. New York, 1965: 372−382.

[7] Mauter W O. The state of rock mechanics knowledge in drilling[C]. Proceedings of the Eighth Symposium on Rock Mechanics. New York: University of Minesota, 1966: 355−395.

[8] Cheatham J B, Gnirk P F. The mechanics of rock failure associated with drilling at depth[C]. Proceedings of the Eighth Symposium on Rock Mechanics. New York: University of Minesota, 1966: 410−439.

[9] 马洪素, 纪洪广. 节理倾向对TBM滚刀破岩模式及掘进速率影响的试验研究[J]. 岩石力学与工程学报, 2011, 30(1): 155−163. MA Hongsu, JI Hongguang. Experimental study of the effect of joint orientation on fragmentation modes and penetration rate under TBM disc cutters[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(1): 155−163.

[10] Innaurato N, Oggeri C, Oreste P P, et al. Experimental and numerical studies on rock breaking with TBM tools under high stress confinement[J]. Rock Mechanics and Rock Engineering, 2007, 40(5): 429−45.

[11] GONG Qiuming. Development of a rock mass characteristics model for TBM penetration rate prediction[D]. Singapore: Nanyang Technology University, 2006: 1−215.

[12] 赵伏军. 动静载荷耦合作用下岩石破碎理论及试验研究[D]. 长沙: 中南大学机电工程学院, 2004: 19−111. ZHAO Fujun. Theoretical and research study on rock fragmentation under coupled dynamic and static loads[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2004: 19−111.

[13] Wang S Y, Sloan S W, Liu H Y, et al. Numerical simulation of the rock fragmentation process induced by two drill bits subjected to static and dynamic (impact) loading[J]. International Journal of Rock Mechanics and Mining Sciences, 2011, 44: 317−332.

[14] 谢世勇, 卢花, 赵伏军. 动静组合载荷作用下岩石破碎损伤断裂力学分析[J]. 金属矿山, 2008, 389(11): 20−24. XIE Shiyong, LU Hua, ZHAO Fujun. Mechanical analysis of the damage and fracture of rock fragmentation under combined dynamic and static loads[J]. Metal Mine, 2008, 389(11): 20−24.

[15] Lemaitre J. An equivalent strain hypothesis[J]. J Engng Materials and Technology, 1985, 107(1): 83−89.

[16] Chen L H, Labuzb L F. Indentation of rock by wedge-shaped tools[J]. International Journal of Rock Mechanics and Mining Sciences, 2006, 43: 1023−1033.

[17] 莫振泽, 李海波, 周青春, 等. 楔刀作用下岩石微观劣化的试验研究[J]. 岩土力学, 2012, 33(5): 1333−1340. MO Zhenze, LI Haibo, ZHOU Haiqing, et al. Experimental study of rock microscopic deterioration under wedge cutter[J]. Rock and Soil Mechanics, 2012, 33(5): 1333−1340.

[18] 孙金山, 陈明, 陈保国, 等. TBM滚刀破岩过程影响因素数值模拟研究[J]. 岩土力学, 2011, 32(6): 1891−1897. SUN Jinshan, CHEN Ming, CHEN Baoguo, et al. Numerical simulation of influence factors for rock fragmentation by TBM cutters[J]. Rock and Soil Mechanics, 2011, 32(6): 1891−1897.

[19] 谭青, 易念恩, 夏毅敏, 等. TBM滚刀破岩动态特性与最有刀间距研究[J]. 岩石力学与工程学报, 2012, 31(12): 2453−2464.TAN Qing, YI Nianen, XIA Yimin, et al. Research on rock dynamic fragmentation characteristics by TBM cutters and Cutter spacing optimization[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(12): 2453−2464.

[20] Barton N. TBM tunneling in jointed and faulted rock[M]. Beijing: China Architecture & Building Press, 2009: 5−35.

(编辑 陈灿华)

Simulation of TBM cutter penetration under static and dynamic coupled loads

LIU Jie1, CAO Ping1, JIANG Zhe1, LIU Jingsuo1, TAN Xiwen2

(1. School of Resources and Safety Engineering, Central South University, Changsha 410083, China; 2. Hunan Labor Protection Institute of Nonferrous Metals, Changsha 410014, China)

Based on the simplification of practical cutting process of TBM cutters, particle flow code was applied to establish the penetration model of single TBM cutter which was controlled by coupled static and dynamic loads. The development of micro cracks and macro fractures were studied. The results show that the cutting expansion model of coupled static and dynamic load is similar to that of the blunter cutter under static load, and the main differences exist in the areas of crushed core and damaged region and the development of macro cracks. Generally, compared with the static load, the coupled loads are beneficial to the development of micro shear cracks, while the effect of coupled loads on the development of micro tensile cracks is opposite to that on micro shear cracks. Compared with the areas of crushed core and damaged region under static load, the areas under coupled loads are expanded. The length of middle crack increases wth the increase of frequency when the frequency is low or medium, while the length decreases when the frequency is high. High frequencies are not beneficial to the development of middle crack. When the frequency is less than 2 Hz, the length of middle crack increases with the increase of the velocity amplitude, and when the frequency is higher than 2 Hz, the optimum velocity amplitude for the development of middle crack is 0.4 mm/s. The load characterized with big amplitude and low frequency is beneficial to the development of lateral cracks, while the load characterized with big amplitude and high frequency is not beneficial to the development of side cracks.

rock breakage by TBM cutters; coupled static and dynamic loads; micro cracks; area of crushed core and damaged region; macro cracks

10.11817/j.issn.1672-7207.2015.04.029

TU 45

A

1672−7207(2015)04−1393−09

2014−05−10;

2014−07−22

国家重点基础研究发展计划(973)项目(2013CB035401);国家自然科学基金资助项目(51174228,51274249);湖南省研究生培养创新基地基金资助项目(713600001)(Project (2013CB035401) supported by the National Basic Research Development Program (973 Program) of China; Projects (51174228, 51274249) supported by the National Natural Science Foundation of China; Project (713600001) supported by Hunan Province Graduate Cultivating Innovation Base Foundation)

曹平,教授,博士生导师,从事岩石力学与工程应用研究;E-mail:pcao_csu@sina.com