整体式座椅对行李箱冲击影响的研究

徐凯,肖光,陈飞

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

整体式座椅对行李箱冲击影响的研究

徐凯,肖光,陈飞

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

国标GB 15083中“关于防止移动行李对乘员伤害的特殊规定”,有效防止急刹中行李箱内行李向前冲撞而损坏后排座椅,从而影响后排乘员的安全。结合标准要求,借助CAE工具,对某款座椅进行分析,提出了改进方案,试验证明所提的改进方案是有效的,并提出设计建议。

后排座椅;行李箱冲击;强度

10.16638/j.cnki.1671-7988.2015.09.039

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2015)09-119-03

引言

为了满足行李箱空间多元化,后排座椅靠背优先考虑翻转功能,放倒靠背从而实现乘用舱与行李箱相通。在此设计情况下,后排座椅靠背成为行李箱主要隔离部件。为了避免车辆在碰撞事故及急减速过程中,行李箱内未固定的行李对乘员造成伤害,则对座椅靠背及其固定点的强度有较高要求。因此,中国、欧洲等国家制定了相应的强制性标准。

1、法规

国标GB15083中 “关于防止移动行李对乘员伤害的特殊规定”这一条款,标准要求在距离后排座椅靠背 200mm的位置处放置两个尺寸为300mm×300mm×300mm,重量为18Kg的试验样块,两个试验样块与车身纵向中心面的距离为25mm,如下图所示:

然后将车体牢固的固定在试验台架上,并对车体进行减速,减速前,车体的自由速度应该为500+2km/h,其减速波形如下图所示:

试验要求同时满足以下要求:

⑴ 试验过程中靠背和头枕的前轮廓不能向前方移出一横向垂面,此面经过:

1)座椅的R点前方150mm处的点(对头枕部分);

2)座椅的R点前方100mm处的点(座椅靠背部分)。

⑵ 试验结束后,如果座椅及其锁止装置仍保持在原位置(可以允许变形),则认为满足此要求。

在实际设计及实验过程中,影响行李箱冲击试验的因数很多,如座椅靠背形式及结构,靠背固定点结构,靠背锁的位置,行李块与座椅靠背的距离,台车试验加载曲线波形等。本文以某款车型为分析对象,借助CAE,优化设计,并提出相关建议。

2、原设计状态下的行李箱冲击失效

此款车型的后排座椅采用 1/8/1分块,承受行李箱冲击的部分为靠背中间部位(即80%),等同于整体式靠背形式。靠背下部外端采用转轴卡接侧围转轴支架,中间采用拉带紧固,靠背上端外侧采用靠背锁,共计5个固定点,具体固定方式见图3。

试验后,座椅结构件已超出法规基准面,并出现靠背两侧转轴卡连同车身侧围转轴支架撕裂脱开,后靠背中间织带断裂,靠背锁仍处于锁止状态且功能正常,靠背挂钩钢丝变形未断裂。结果其中1个试验样块直接穿过靠背下端往前飞出,试验失效照片见图4。

3、借助CAE分析

模型假设:

所用材料属性选用最小值

所用零件其厚度选用中间值

焊点失效没有被模拟

运行环境:

LS-DYNA MPP971s NCPU=32。运算模型:见图6。

模型信息:见表1。

表1 部件材料特性

4、失效分析

此次试验中,靠背上方部件包括靠背锁、锁钩、锁钩安装板均完好,主要失效为下方固定系统(下方失效导致冲击能量消耗,无法有效验证上方部件)。

先分析中间织带受力情况,单件做拉延试验验证:试验速度:20mm/min,目前缝纫方式下的织带总成,拉加载到7000N,缝线断裂,碰撞试验中存在织带缝纫断裂的风险。

两侧转轴支架受力情况:

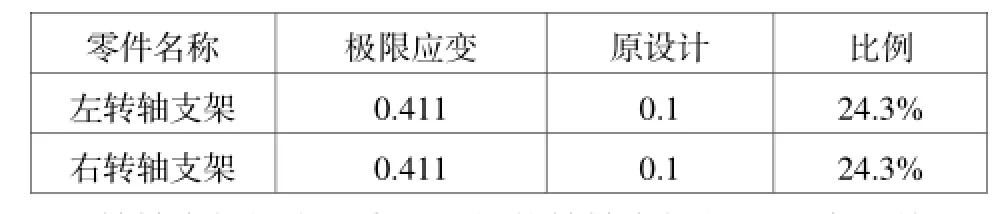

转轴支架本身强度:通过 CAE分析转轴支架的受力得知,支架应变<极限应变*50%,无失效风险。

表2 转轴受力分析

转轴支架焊点强度:一侧的转轴支架共计7个,前面4个焊点,后面3个焊点。通过CAE分析转轴支架的焊点得知,其中后面的 3个焊点中,前面的 2个焊点受力很大,大于5KN。通过焊点力分析,此处焊点仅能承受5KN以下,碰撞试验中存在转轴支架脱焊的风险。

结合CAE及试验结果分析,中间织带缝纫及转轴支架焊点的风险导致试验失效,同时考虑尽量减少侧围钣金的更改,提出以下初步优化方案:

(1)更改织带缝纫方式,参考安全带织带

单独验证,用安全带织带及安全带缝线缝制,拉两头端片,到10000N,端片撕裂,安全带织带无损;

在座椅下横管上增加U型支架,整改织带走向,使织带提前受力,减少转轴支架受力;

转轴支架更改形状,增加焊点,减少焊点7、8、10、11的受力。

根据以上整改方案,重新CAE分析,分析结果有所明显改善。

表3 更改后的焊点力

5、试验验证

实车试验摸底合格,验证整改有效。

6、结论

对于整体式座椅靠背而言,由于行李箱对靠背的撞击所产生的撞击力由靠背锁和靠背与车身地板连接件共同分担,需保证靠背锁不解锁,地板紧固点不被剪断,靠背的位移量基本不容易超标,整体即可满足法规。

试验初始,试验样块首先与座椅靠背竖向管梁发生碰撞,竖向管梁向前弯曲. 试验样块继续向前运动并发生偏转与下横管碰撞,下横管继续向前移动并变形,座椅下端受力较大,如图12。同时,织带、锁钩、锁钩安装板、织带安装板,侧围上的座椅下固定点的截面力依次减少,如图12。

综上所述,在整体靠背设计时,主要可通过以下几个方面:

(1)靠背下端中间固定点需保证在冲击的前期起到拉紧作用,同时关注紧固螺栓的强度、织带缝纫等因数是否满足要求;

(2)靠背下端外侧优先考虑固定在底板上,底板钣金设计容易实现固定点加强,如通过后横梁。如果无法布置需在轮罩钣金,建议轮罩增加内加强板,保证系统强度;

(3)CAE分析时,焊点及织带断裂失效很难被模拟,需考虑读取受力数值,通过理论分析是否存在风险,以免增加试验费用。

[1] 张科峰,刘刚.乘用车移动行李对后排座椅撞击试验的研究[J].机械研究与应用,2011.

[2] GB15083-2006汽车座椅、座椅固定装置及头枕强度要求和试验方法.

Research on the effects of integral seat impact to boot

Xu Kai, Xiao Guang, Chen Fei

( Chery automobile Co., LTD., Anhui Wuhu 241009 )

"Moving luggage on the prevention of harm to the special provisions for the crew," in GB15083, It effectively prevent in the process of the brakes move luggage collision and damage the rear seat ,which affects the rear occupant safety. Combined with standard requirements, with the aid of CAE tools,analyzes some seats, put forward the improvement scheme and test show that the proposed the improvement scheme is effective, and design Suggestions are put forward.

Rear Seat; Luggage compartment Impact; Strength

U463.8

A

1671-7988(2015)09-119-03

徐凯,工程师,就职于奇瑞汽车股有限公司,主要从事汽车座椅开发工作。