采用6400t液压复式起重机吊装费托反应器上段工艺技术

边卫东

中化二建集团有限公司 山西太原 030021

近年来随着大型煤制油技术的发展,具有我国自由知识产权的煤间接液化技术不断得到提高,其核心设备费托反应器外形尺寸和重量不断增大,目前已超过2000t。由于工艺技术要求,该设备需要进行分段安装就位。山西潞安高硫煤清洁利用优化电热一体化示范项目费托合成单元中的核心设备费托反应器上下段均采用我公司自行研制和开发的6400t液压复式起重机吊装。费托反应器上段具有起吊高度高,高空控制稳定性高、安装要求精确严等特点。该工艺技术为首次使用,尚没有完整系统的施工指导文件,本文结合工程实际,对该采用6400t液压复式起重机吊装费托反应器上段工艺技术进行介绍。

1 项目简介

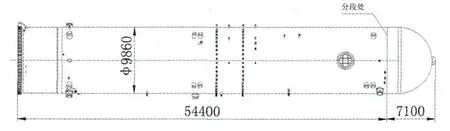

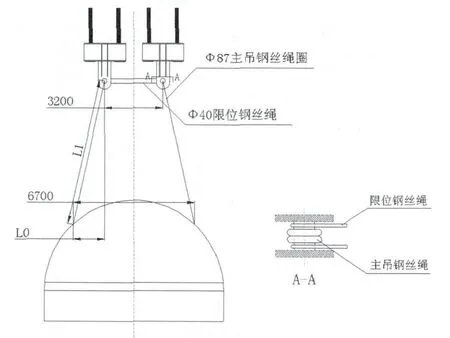

山西潞安高硫煤清洁利用油化电热一体化示范项目油品合成装置费托合成单元费托反应器下段(以下简称下段)外形尺寸为(Φ9860×54400)重达2200t,费托反应器上段(以下简称上段)外形尺寸为(Φ9860×7100)重200t;下段吊装完成后待反应器内件安装完成则开始上段安装,在该项目中上段吊装采用6400t液压复式起重机扩展工况进行独立吊装就位。

图1 费托反应器外形尺寸图

2 可行性分析及工艺技术原理

2.1 可行性分析

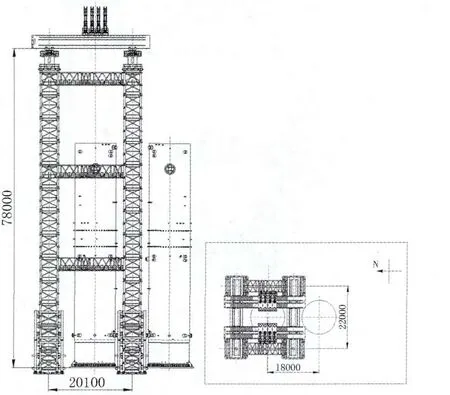

上段吊装采用6400t液压复式起重机复式22.2×20.1m工况(图2),在该工况下部分参数如下:

(1)起重机级别:A2;

(2)最大起吊能力:4800t;

(3)设计起吊高度:78m(13个标准节);

(4)塔架中心距:20.1×22.2m;

(5)最大提升素对:10m/s;

(6)主梁最大滑移速度:5m/s;

(7)可扩展工况:主梁带载500t滑移。

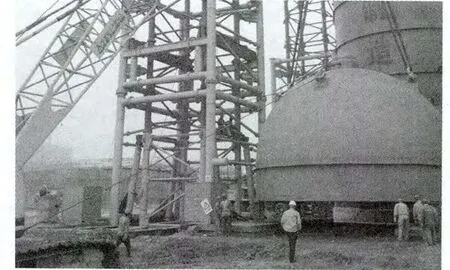

图2 下段吊装完成示意图

该工况下起重机主梁扩展工况可实现带载500t滑移。上段重量为200t,在起吊能力方面能够满足使用要求;采用计算机虚拟吊装技术,对起重机、吊装环境、设备等进行三维建模,采用三维动态模拟对吊装过程进行三维动态模拟,通过模拟发现吊装过程中设备不与起重机及周围环境发生干涉现象。

2.2 吊装工艺原理

6400 t液压复式起重机顶部两组主梁分别向两侧滑移至滑移承载梁末端(此时主梁中心与起重机基础中心重合),起吊侧提升吊具通过连接钢丝绳连接上段顶部两侧吊耳同时起吊,上段下平面吊装至高于下段上平面100mm位置后,主梁开始向设备中心滑移11.10m至下段正上方,然后同步回落组对。

3 吊装准备及过程控制

3.1 反应器对口准备

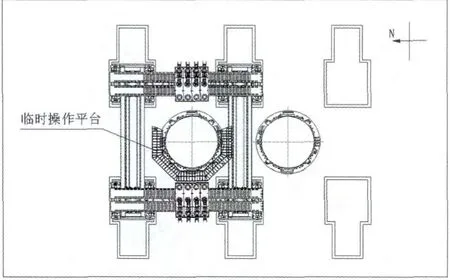

由于上段吊装至组对位置后需要进行高空组对作业,因此需要在对口位置进行搭设临时操作平台,由于上段吊装过程中上段从下段一侧起吊,两者之间最小间距为300~600mm,因此临时操作平台要求在设备起吊侧预留3/8部分保证上段吊装中不与操作平台发生碰撞,示意图如下图3、图4所示。

图3 临时操作平台分割图

图4 临时操作平台安装示意图

3.2 起重机准备

由于上段从下段侧面距离300~600mm垂直起吊,为保证上段在起吊过程中不与起重机起吊侧联系梁发生碰撞,需要拆除起吊侧上段底层、中层联系梁,顶层联系梁保留外侧单片部分(如图5所示);联系梁调整完成后起重机顶部主梁向两侧滑移至滑移承载梁末端(由于山西潞安项目为两台反应器连续吊装,当吊装第二台时只需要安装起吊侧主梁,本文以下段吊装完成后直接吊装上段进行说明),此时主梁中心与起重机门架中心重合,即主梁中心距离反应器中心距离为11.1m,起吊主梁滑移到位后起吊侧提升器同步下落至设备上方(如图6所示)。

图5 临时操作平台安装示意图

图6 主梁滑移到位示意图

3.3 锁具准备

6400 t液压复式起重机吊装上段采用2个吊具,如下图7、图8所示,2个锁具之间间距为3200mm,但上段顶部两个吊耳之间间距为6700mm,若直接通过钢丝绳将吊具与上段吊耳之间连接,则起重机钢绞线在吊装过程中将发生一定程度的偏斜,不满足起重机安全使用要求,因此需要将两个吊具之间采用限位钢丝绳将其间距限制为3200mm;限位钢丝绳直径选用Φ40mm,吊具与上段顶部吊耳之间通过2个200t弓形卸扣和1对Φ87mm钢丝绳连接,钢丝绳圈单根1弯4股;主吊钢丝绳、限位钢丝绳、吊具和上段之间的连接方式如下图7所示。

图7 上段吊装示意图

3.4 吊装过程控制

图8 上段吊耳方位示意图

3.4.1 设备卸车位置

上段运输采用苏维埃“4纵列10轴SPMT+1组PPU”进行运输,根据运输车辆外形尺寸,要求上段运输到位后相对位置如下图9所示,同时管口方位与就位前管口方位一致。

图9 反应器上段卸车位置图

3.4.2 起吊拽溜连接及受力转换

由于南侧上段中心向南偏1050mm,北侧上段向北偏1050mm,东西方向向东约偏11430-11100=330mm,起吊过程在北侧设备的北面采用5t手拉葫芦将设备吊耳与旁边6400顶升套架弦杆连接,将东侧吊耳通过一个5t手拉葫芦通过钢丝绳采用履带吊牵引,现场操作图如图10所示。

图10 吊装拽溜连接示意图

设备吊装过程中,首先将主提升器进行提升,使提升器提升重量为设备净重的70%(约140t),然后对分别对两侧牵引的手动葫芦进行预紧,同时对主提升器进行缓慢提升,使设备底面脱离支撑结构。

此时设备完全处于悬空状态,首先起重机牵引端进行缓慢松劲,使东西反向设备处于自由状态;设备停止摆动后开始松与起重机主弦杆连接倒链,使设备在南北方向处于自由悬空状态,待设备稳定后主提升器开始正常提升。

3.4.3 主梁滑移

上段悬空后,顶部4台提升器开始同步提升,至上段底平面高于下段上平面100mm后停止,主梁开始向下段中心方向滑移,当上段中心与下段中心重合后停止滑移,上段缓慢下落与下段上口接触(图11),完成后提升器锁死;将剩余3/8临时作业平台安装完成。

图11 吊装过程

3.4.4 设备回落、调整对口

设备组对过程中可能会存在一定的对口误差,因此在主梁滑移到下段正上方后若出现南北方向的错边,可以通过对两台通用吊具的独立提升或下降来微调设备左右两边的错边,东西方向偏差空可通过独立对主梁两侧的滑移油缸采用伸缩缸操作进行微调。原理图如图12。

图12 上段南北错边调整原理图

4 吊装受力计算

4.1 锁具受力计算

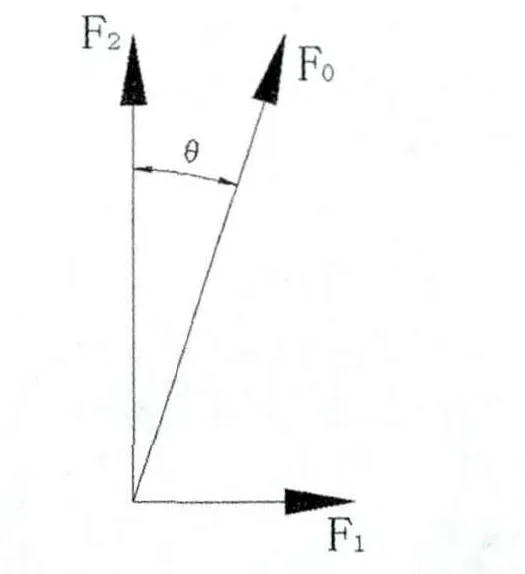

以上段吊装其中一个吊耳受力分析:上段吊装受力分析示意图如图13所示。

图13 上段吊装钢丝绳受力分析图

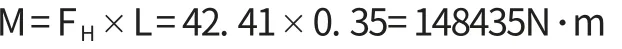

4.1.1 限位钢丝绳受力分析:

查《一般用途钢丝绳》GB/T20118-2006:选用Φ40-6×37+FC1870钢丝绳,单根破断力88.3t,共计8根受力,则安全系数。

满足安全使用要求。

4.1.2 主吊钢丝绳受力分析

主吊钢丝绳采用Φ87特制无头绳圈,设计额定载荷180t,吊装8根同时受力,额定载荷为720t>118.4×2=236.8t,满足钢丝使用安全要求。

4.1.3 主吊卸扣受力分析

主吊耳与Φ87特制无头绳圈之间采用两个200t特制卸扣连接,单个卸扣额定载荷为200t,吊装两个卸扣额定载荷400t,满足设备吊装安全要求。

4.1.4 主吊钢绞线受力分析

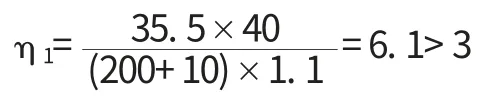

主吊钢绞线采用17.8mm钢绞线,每个提升器穿装数量为10根,则4个提升器钢绞线共计穿装数量为40根,查GB/T5224-2006《预应力混凝土用钢绞线》得到17.8mm破断力为35.5t,则安全系数

满足钢绞线安全使用要求。

4.2 设备吊耳核算

吊耳外形尺寸图如下图14所示。

吊装过程中以单个吊耳进行受力分析计算,单个吊耳受力示意图如下图15所示。

图14 吊耳板尺寸图

图15 吊耳板受力示意图

4.2.1 竖向载荷

4.2.2 水平方向载荷(保守计算取13°):

4.2.3 吊绳方向载荷

4.2.4 径向弯矩

4.2.5 吊耳板吊绳方向最大拉应力(保守计算)

σL<[σ],满足要求。

4.2.6 吊耳板角焊缝应力校核

(1)角焊缝面积(保守计算):

(2)焊缝拉应力:

(3)焊缝剪切应力:

(4)焊缝弯曲应力(保守计算):

(5)组合应力:

σ‘ab<[σ],满足使用要求。

故两个吊耳起吊安全。

采用6400t液压复式起重机吊装费托反应器上段具有安全、稳定、经济的特点,适用于反应器下段采用6400t液压复式起重机吊装后在短期内吊装反应器上段的吊装任务,同时,吊装过程中采用计算机集中控制,节省大型履带式起重机吊装费用。同时该吊装工艺对以后类似采用液压提升垂直起吊,空中滑移的吊装方法具有重要的指导意义。