海洋平台立管风险管理研究

梁瑞 车雪丽 王芳钰 晏姗姗

摘 要: 海洋平台立管是海洋工程中的至关重要的构成部分,为保障海洋工程顺利工作,做好海洋平台立管的风险管理工作很有必要。通过国内外对海洋平台立管事故的数据统计资料研究、分析,将引起海洋平台立管事故的风险因素进行了整理分类,将引起立管失效的因素分为立管本身失效、立管干涉、立管与外部事物或载荷的作用等三部分,进行分类研究分析。

关 键 词:海洋平台立管;风险管理;腐蚀;立管干涉;管理水平;第三方破坏;载荷破坏

中图分类号:TE 5 文献标识码: A 文章编号: 1671-0460(2015)07-1573-04

Study of Risk Management of Offshore Platform Risers

LIANG Rui,CHE Xue-li,WANG Fang-yu,YAN Shan-shan

(Lanzhou university of technology, Gansu Lanzhou 730050,China)

Abstract: Offshore platform riser is a vital part of marine engineering.To ensure the smooth work of marine engineering, it is necessary to carry out risk management of offshore platform riser. In this paper, though study on statistics of platform marine riser accidents at home and abroad, the risk factors to cause the offshore platform riser accidents were classified, and the factors were divided into three parts: the riser itself fail, riser interference, interaction between riser and external things or load.

Key words: Offshore platform riser; Risk management; Corrosion; Riser interference; Management level; Third-party damage; Load damage

随着海洋油气开采向深海的发展,海洋工程结构物面临着更大的风险。海洋平台是在海上进行钻井、采油、集运、观测、导航、施工等活动提供生产和生活设施的构筑物。海洋平台立管是连接海上作业平台与海底管道的构件,是海洋油气开采、输送的重要组成部分。海洋平台立管所处环境恶劣,海域开阔,且产品为易燃易爆物,一旦事故发生,后果不堪设想。

1988年7月6日22时,英国北海阿尔法平台天然气生产平台发生爆炸,导致整个平台结构坍塌,倒入海中,当时平台上共226人,其中165人死亡,造成巨大人员伤亡和经济损失,是世界海洋石油工业史上最大的一次悲惨事故,震动了世界海洋石油界。卡伦爵士率领的官方调查团进行了事故调查[1],提出了106条建议,指出近年来重大事故的调查报告已表明,这些危险都是組织机构在风险管理上的严重失误造成的。卡伦的调查报告确定了风险管理体系的概念和以目标设定的哲学为基础制定新的安全法规,是一次卓有成效的改革,其使用范围已超过英国本身。

风险管理体系包括风险识别、风险评价、风险控制等过程,结合实时监测数据等进行反应,对风险管理体系过程中的具体操作、程序进行调整。因此风险管理技术、不是固定不变的,而是在坚持现有的能够保障海洋工程安全进行的标准和做法的同时,与时俱进。风险管理的目标就是要以最小的成本获取最大的安全保障,涉及财务、安全、生产、设备、物流、技术等多个方面,争取将可能发生的事故扼杀在风险阶段甚至是风险萌芽时期,是一套完整的方案,也是一个系统工程。

1 海洋平台立管事故风险识别

风险识别是风险管理的第一步,也是风险管理的重要基础,在进行海洋平台立管风险识别时,可以采用安全检查表法或者HAZOP方法进行定性研究。根据立管失效的作用位置,有立管本身失效,立管与立管之间的相互作用,立管与外部事物、载荷之间的作用;立管的失效模式,有泄露,爆炸,破裂,断裂,崩溃等;引起立管失效的因素,有温度因素,内、外压作用,立管内油气侵蚀,涡激振动,腐蚀,疲劳,过度张力,过度弯曲应力,机械损伤,偶然损伤(船只碰撞等),涂层性能减弱,过载,材料衰减,海生物作用,密封泄漏,涡激振动抑制装置出现问题,周围环境的变化,柔性连接等柔性元素失效等[2]。

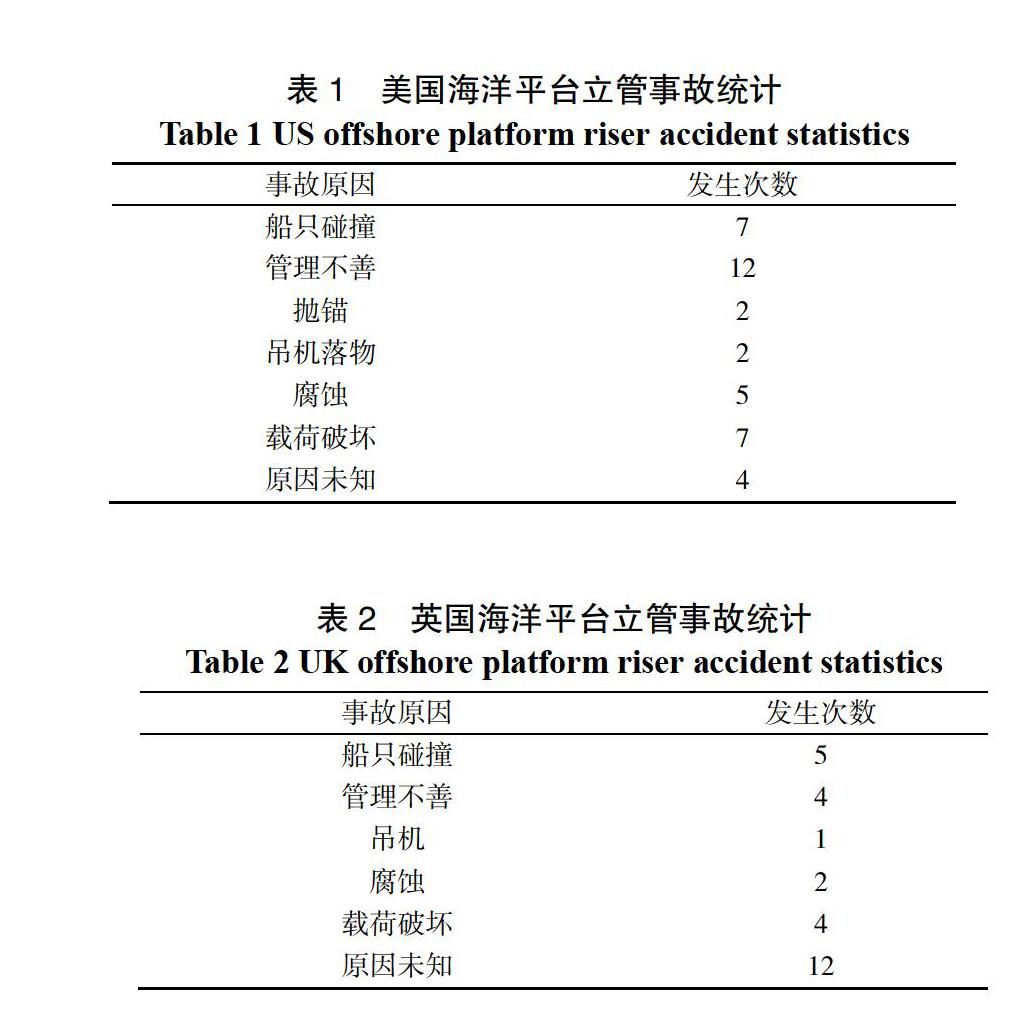

根据海洋平台立管事故的统计资料,进行立管定量及定性的风险识别。根据美国矿产管理局(Minerals Management Service)统计的1994-2006年关于海洋平台立管事故的资料[3],对美国海洋平台立管事故原因进行统计如表1所示。

表1 美国海洋平台立管事故统计

Table 1 US offshore platform riser accident statistics

事故原因 发生次数

船只碰撞 7

管理不善 12

抛锚 2

吊机落物 2

腐蚀 5

载荷破坏 7

原因未知 4

美国的海洋平台立管事故不完整统计资料显示,这13年来美国海洋平台立管事故一共发生39起,其中船只碰撞、吊机落物、抛锚等第三方破坏与管理不善等第三方作用引起的事故有23起,占美国海洋平台立管事故总量的59%。根据事故发生时间来看,2000年3月23日的事故之后再无因腐蚀出现事故的描述,船只碰撞则出现在了整个调查统计期间。

根据英国健康与安全执行署(Health and Safety Executive)的1994-2004年英国大陆架海洋平台立管事故的统计资料[4],对英国海洋平台立管事故原因进行统计如表2所示。

表2 英国海洋平台立管事故统计

Table 2 UK offshore platform riser accident statistics

事故原因 发生次数

船只碰撞 5

管理不善 4

吊机 1

腐蚀 2

载荷破坏 4

原因未知 12

英国大陆架海洋平台立管事故不完整统计资料显示,这11年来英国海洋平台立管事故一共发生28起,船只碰撞、管理不善等人为因素引起的事故占英国大陆架海洋平台立管事故总量的34.5%,原因未知的事故占到事故总量的42.9%,这应该引起我们的注意,加强海洋平台立管的检测、监测力度,尽可能的通过监测数据找出事故的具体原因,就有了解决问题的可能。

2 海洋平台立管事故风险分析

2.1 立管本身失效

当立管出现事故时,只考虑立管本身失效方面,可能导致的立管失效模式,有泄露,爆炸,破裂,断裂,崩溃等。可能引起的立管失效因素,有温度过高,内、外压作用,立管内油气侵蚀,涡激振动,腐蚀,疲劳,过度张力,过度弯曲应力,涂层性能减弱,过载,材料衰减,海生物作用,密封泄漏,涡激振动抑制装置出现问题,周围环境的变化,柔性连接等柔性元素失效等。通过现有的立管资料和数据,以及表1和表2的统计数据,主要考虑腐蚀因素对立管的作用。腐蚀是指金属材料在内部高温高压油气与外部环境介质的作用下,加之振动、冲击、流固耦合等机械作用,发生化学、电化学作用或物理溶解作用,而引起表面损伤或晶格破坏等的现象和过程。腐蚀引起的失效模式包括有腐蚀减薄、腐蚀疲劳、缝隙腐蚀、电偶腐蚀、点蚀等。

腐蚀防护。对立管外壁采用3PE管道的整体防腐措施。立管内壁受到油气侵蚀或者外壁因防腐材料全面失效造成海水及大气侵蚀的均匀腐蚀,使立管壁厚度减薄,此时可以考虑足够的腐蚀裕度以及定期检测。受到溶氧及活性离子(氯离子等)腐蚀造成点蚀、缝隙腐蚀等局部腐蚀时,考虑提高立管两壁的光滑程度,降低高温高压油气的溶氧率,进行阴极保护或缓蚀剂保护等措施。材料在循环应力或脉动应力和腐蚀介质的联合作用下,产生裂纹甚至破裂的腐蚀疲劳破坏时,可以采用表面覆盖层,减少部件内应力,选用适当缓蚀剂等预防措施。综上,正确选择材料,制定适当腐蚀防护措施,设计防腐结构与强度,考虑安装、维修对防腐的影响,并综合考虑立管寿命来进行立管腐蚀防护设计。

腐蚀不可避免的情况下,通过适当的实验模拟和数学方法计算,研究腐蚀管道的剩余强度,根据研究结果制定了多种剩余强度评估规范,其中比较有代表性的有,美国的ASME B31G[5]和API579[6]、英国的BS7910[7]、挪威的DNV-RP-F101[8]、加拿大的CAS-Z184-M86[9]以及我国的SY/T6477[10]。ASME B31G标准是基于大量实验数据的经验公式,方法简单易行,是目前腐蚀管道评估使用最多的一种标准。但是ASME B31G标准的计算结果过于保守,会造成不必要的维修和更换[11]。API579标准的工业背景是石油化工承压设备,其特点是更多反映了石油化工在役设备安全评估的需要,帮助在用设备的优化维修及操作;保证旧设备有效利用,提高经济服务的期限。主要评价均匀腐蚀、局部减薄、槽坑缺陷、点蚀等。评定等级分为一级、二级和三级。SY/T6477是用来评价含体积型缺陷(包括均匀腐蚀和局部腐蚀缺陷)管道剩余强度,评定等级分为一级和二级。参考了API579标准,但是定量化了选择的标准,这样能更好地指导检测、评估人员。总体上来说,SY/T6477较API579要保守一些。对于含腐蚀缺陷的立管,符合腐蚀管道剩余强度规范要求时,保持一定周期的检测,继续使用;不符合腐蚀管道剩余强度规范要求时,对立管进行维护或者更换。

2.2 立管干涉

历史上,在一般的设计实践中,无论是一般情况还是极端情况下,是不允许立管发生碰撞的。随着深海的开发,现在的文件已经考虑了评估立管干涉过程的分析与设计标准。Tebbett在20世纪80年代对世界上120起需要维修的海洋平台的破坏原因进行了統计分析,得出由碰撞引起的结构破坏多达30%[12]。根据DNV-RP-F203[13],针对立管干涉问题的研究主要有两个不同的设计理念:一是不允许发生碰撞,二是允许发生碰撞。对于不允许发生碰撞设计思想,相邻立管必须校验在各种工况下立管间有充足的间距,其工况包括一般情况、极端载荷、重大随机事故。对于允许发生碰撞的设计思想,需要校验立管的碰撞结构强度是否安全,例如疲劳、极限载荷、磨损等都要进行校核。立管的碰撞可导致局部凹陷损伤,在立管整体弯曲的共同作用下使立管的极限承载能力降低,缩减立管的使用寿命。

国内外学者对立管的碰撞问题做了大量包括大尺度试验和数值模拟的研究[14-21],其中文献[14]采用平台模型试验和计算流体力学的方法得到了立管的碰撞频率和碰撞应力分布。认为影响立管碰撞过程重要的参数有:(1)立管间距;(2)立管张紧力;(3)立管表面性质;(4)海流和平台运动性质 [15-19]。通过模型模拟实验、相关理论(流体力学等)、相关ANSYS软件等,研究了尾流效应、涡激振动、导流板等对立管状态及立管碰撞的夹角、速度、频率和碰撞应力分布进行了研究。文献[20]建立了立管干涉的数学模型,研究了遮蔽效应下相邻立管碰撞的某些重要参数,其研究表明:(1)平面情况下引起碰撞的关键因素是诱导流速的平方以及立管的质量参数;(2)三维情况下还与立管顶部张紧力的附加参数有重要关系。[21]利用通用有限元软件分析了三种不同运动边界条件以及考虑内流影响下海洋立管的非线性振动。分析结果表明,管内流体和固定立管顶部的平台的运动将增大立管的应力和位移幅值。

[3]Minerals Management Service.Incidents Associated with Oil and Gas Operations Outer Continental Shelf 1991-2000[R]. OCS Report, 2002.

[4]Det Norske Veritas Industry AS, The UK Health & Safety Executive-Offshore Safety Division.Accidents on Fixed Units on the UK Continental Shelf 1980-2005[R].Health and Safety Executive, 2006.

[5]ASME B31G. Manual of determining the remaining strength of corrded pipelines-A supplement to ANSI/ASME B31G code for pressure piping[S]. American Society of Mechanical Engineers, New York, 1991.

[6]API RP579.Recommended practice for fitness-for-service[S]. American Petroleum Institute, 2000.

[7]BS 7910, Guidance on the method for assessing the acceptability for flaws in fusion welded structure[S]. British Standard Institute, London, UK, 1999.

[8]DNV. Recommend practice, RP-F101, corroded pipelines[S]. Det Norske Veritas, Norway, 2004.

[9]CAN/CSA-Z184-M86, Gas pipeline system[S]. Canadian Standards Association, 1886.

[10]SY/T6477-2000,含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷[S].国家石油与化学工业局.

[11]王正涛,李著信,诸家荣.含缺陷管道评价标准及方法研究[J].后勤工程学院学报,2004(4):76-79.

[12]Tebbett EI. The Last Five Years' Experience in Steel Platform Repairs[C]. OTC, Houston, Texas , 2000.

[13]DNV RP F203.Riser Interference[S].Det Norske Veritas,2009.

[14]Leira BJ, Holmas T, Herfjord K. Probabilistic Modeling and Analysis of Riser Collision[J]. Transactions-American society of mechanical engineers journal of offshore mechanics and arctic engineering, 2002, 124(3):132-138.

[15]Kavanagh WK, Imas L, Thompson H, et al. Genesis spar risers: interference assessment and VIV model testing[C].OTC, Houston, Texas, 2000.

[16]Huse E. Experimental Investigation of Deep Sea Riser Interaction[C]. OTC, Houston, Texas, 1996.

[17]Baarholm R, Kristiansen T, Lie H, et al. Experimental investigation of dual riser interaction[C].OMAE, Halkidiki, Greece,2005.

[18] 陈正寿.柔性管涡激振动的模型实验及数值模拟研究[D].青岛:中国海洋大学,2009.

[19]崔洋洋.串列布设立管干涉问题流固耦合研究[D].大连:大连理工大学,2013.

[20]Huang S, Wu W. Non-Dimensional Parameters Governing The Onset of Wake-Induced Marine Riser Collision[C].22nd International Conference on Offshore Mechanics and Arctic Engineering, Cancun, Mexico, 2003.

[21]孙传栋,黄维平,曹静. 深水顶张式生产立管动力响应的有限元计算[J].海洋石油,2009,29(3):85-90.

[22] 楊怿,郭振邦.人误因素分析在船舶撞击立管概率计算中的应用[J].中国海洋平台,2007,22(3):40-43.

[23]刘海燕,尹群,李良碧.漂浮碰撞作用下立管油气泄漏风险定量分析[J].中国海洋平台,2008,23(6):26-30.

[24]乐从欢,丁红岩,董国海,等.基于模糊故障树的海洋立管破坏失效风险分析[J].自然灾害学报,2012,2(2):174-179.

[25]俞树荣,刘雪.海洋平台立管风险因素敏感性分析[J].兰州理工大学学报,2014,23(11):23-25.

[26]梁瑞,杨玺庆.模糊综合评价法对海洋平台立管的风险评价研究[J].兰州理工大学学报,2014,23(11):23-25.

[27]宋青武.海洋平台立管风险评价与安全措施研究[D].天津:天津大学建筑工程学院,2009.

[28]徐正强.灾害环境下深海立管的安全性评估[D].上海:上海交通大学,2010.

[29]骆成.海洋立管动态响应及动态可靠度分析[D].兰州:兰州理工大学,2014.