电厂给水泵倒暖系统优化应用

李涛 商敏

摘 要:电厂锅炉给水泵由于倒暖管路、平衡管弯头、管路焊缝、阀门门体砂眼等处的泄漏故障,年累计造成给水泵停运检修达14次之多。水汽管路的防爆防磨议题引起我们的高度关注,组织专业技术力量进行攻克。在参考国内外对该现象的研究资料基础上,借鉴其他电厂的先进经验,针对胜利发电厂二期工程给水泵倒暖管系统泄漏故障原因进行分析总结,并做了相应的技术改进,基本消除了以上泄漏问题,改进后的系统运行安全可靠,提高了给水泵运行安全性及经济性,收到良好的效果,并为水汽管路的防爆防磨提供了很好的参考案例。

关键词:发电厂 倒暖管路 防爆防磨

1 简述倒暖管系统管道渗、漏、爆情况

胜利发电厂的二期300MW供热机组采用的为沈阳水泵厂生产的CHTC5/6型锅炉给水泵,配有2台50%容量汽动给水泵和1台50%容量电动给水泵,每台给水泵组均配有前置泵。在机组正常运行时,2台汽动给水泵并联运行,电动给水泵保持备用。机组自投产以来,给水泵组倒暖系统和平衡水系统曾多次发生阀门和管道泄漏问题,泄漏出的高温高压水,影响其周围设备的安全运行。每次处理都要停运给水泵,给设备的生产运行造成了经济损失。

2倒暖系统管道发生渗、漏、爆现象的原因分析

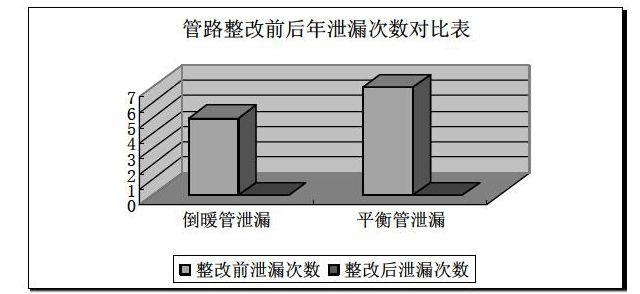

由于倒暖管爆破泄漏,大量高压给水外泄,严重地影响了机组的安全稳定运行。要解决泄漏问题,首先要弄清倒暖系统泄漏的原因,经过认真研究泵组倒暖系统历次泄漏情况后发现:发生泄漏爆管事故的位置主要集中在给水泵倒暖管路和平衡管路弯头处以及管路的焊缝处,据统计在一年中给水泵由事故造成的14次停运检修中,有12次是由于倒暖管路和平衡管路弯头处以及管路的焊缝处泄漏造成的,对设备的运行带来极大的安全隐患。对倒暖系统的管道的壁厚进行测量并切割后发现,管道内壁有大量冲刷腐蚀痕迹,管道弯头部位尤为严重。从泄漏状况的统计和实际切割管道检查的结果发现导致管道泄漏的原因主要有:

2.1 管道冲刷腐蚀造成爆管泄漏故障发生:

冲蚀磨损是材料表面被机械力导致的主要破坏。在管道使用中冲刷腐蚀和气蚀会使管壁局部变薄。管道内部腐蚀变薄,压力过大就会导致泄漏或爆裂。倒暖管路系统原有的设计中,倒暖管是由给水泵的出口母管引出,管道内的工质流动压力高达15-20MPa,长期处于18MPa左右的高压状态。倒暖管路由给水泵出口母管接出经节流孔板节流降压后为电动给水泵暖泵,由于长年运行,节流孔板冲刷严重,节流效果变差。大量高压给水长时间直接冲刷倒暖管路,造成管路弯头、阀门被严重冲蚀,管壁逐渐变薄等状况导致泄漏事故频繁发生,并给隔离泵组带来较大困难,为机组安全运行留下隐患。

2.2 管材选型不合理引起腐蚀导致泄漏故障发生

查阅国内外汽水管道系统的研究资料,并与金属材料研究人员探讨,发现原管道采用的管材为普通碳钢,热塑性和耐高温性能较差,阀体材料为碳钢,热塑性差,在管道内容易形成流量加速腐蚀。流量加速腐蚀是一种由于管道中的水的流动加速了碳钢和低合金钢材料腐蚀的形式, 发生流量加速腐蚀的原因与水的处理方式关系较大。 在还原性全挥发处理的条件下, 钢铁的表面会形成Fe3O4薄膜,Fe3O4薄膜是一种常见的低含氧量的铁氧化物薄膜, 由致密的内伸层和多孔疏松的外延层构成。 它是金属中的铁离子通过与给水中含量较低的氧发生化学反应,在原纯金属表面和水之间形成的一种稳定的表层,在一般情况下对碳钢表面具有一定的保护作用,碳钢和水通过以下化学反应形成氧化物:反应1是:

;

而在特殊的高温水与全挥发的运行环境下,碳钢管道会有一定的溶解度。 这是由于在某种条件时这种 薄膜将不会形成,在反应 1 中发生反应而产生的 Fe2+在进行第 2 步反应生成磁铁矿之前就被给水冲走,这样管道表面的那层有保护作用的表层就不会形成,而且,即使已形成的磁铁矿薄膜也能溶解于给水之中,当局部水流动条件恶化时,由于疏松的 外延层不耐水流的冲击,水作为氧化剂其氧化能力又非常弱,没有能量使 Fe2+氧化为 Fe3+并随后转化为具有保护作用的氧化膜覆盖层,使 薄膜处于活性状态,这时给水系统的局部会发生流动加速腐蚀[ 1 ]。

2.3管道的布置不合理导致的泄漏:

现场调查发现倒暖系统的管路布置不合理,走向过于复杂,大量使用短管和弯头,造成工质流动时频繁换向。在倒暖管路中,高速流动的水流,并在遭遇到阀门、拐弯等管段时流向发生改变,水滴在高速下与管件或管子撞击,产生水击,出现噪声、振动或者局部高压,使弯头壁和焊缝处被严重冲刷,严重时能破坏管件接口和转弯处的严密性。

2.4焊接工艺标准低造成泄漏

管道切开发现,管道接头处,存在焊接的焊渣、焊瘤现象,容易在管道中形成涡流,对管道冲刷严重通过观察分析,得出了导致倒暖管泄漏的最主要原因就是流动工质的压力过高给管道带来高强度冲刷,加之管材选用和管道布置方面存在缺陷,最终导致泄漏事件的发生。3 倒暖管路优化治理

为了彻底根除隐患,消除给水泵倒暖管频繁泄漏问题,避免给水泵因为倒暖管频繁泄漏导致给水泵停运的情况,对给水泵组倒暖系统进行了改进:

3.1 降低倒暖管系统内的压力

根据给水泵倒暖的原理,在保证工质温度不变的情况下,将倒暖管进水由给水泵出口母管(15-20MPa)改由前置泵的出口管道(1.4MPa)引出。倒暖管系统内压力降低90%,使管道及其附属部件的冲刷尽可能降低,极大的减少了汽水工质对管道的冲刷腐蚀,改善了管道运行状况。倒暖系统改造前:给水母管(管内压力15-20MPa)

改进后给水泵组倒暖系统如图表2所示:前置泵出口滤网后(管内压力1.4MPa)

3.2升级管材

采用12Cr1MoV 合金管,管壁为6mm。选择了添加 Cr 的碳钢管材可以提高抗流动加速腐蚀的能力,这是因为合金钢表面的氧化膜中含 Cr 可形成 尖晶石氧化膜, 它在高温高压给水中的溶解度比 低很多,可大大减少流动加速腐蚀的发生[ 1 ]

3.3重新布置管道走向

在安装前,根据现场的设备情况,采用PRO/E设计软件对倒暖管走向进行预先模拟设计。使用冷弯工艺对管道進行弯制,使管道的整体性增强,减少弯头的使用并尽可能使管道转弯处过渡平滑,避免出现90°急转的弯头。

3.4提高焊接工艺

采用氩弧焊打底然后满焊的焊接工艺,提升焊接管道的性能,减少焊瘤、焊渣现象。

4 倒暖管治理效果分析

给水泵组倒暖系统改进后,实际倒暖过程中给水泵壳体上下温差完全符合“主泵壳体上下温差不大于50℃”的要求,给水泵组倒暖系统改进后至今再未发生泄漏问题,满足给水泵备用的需要。

5 管道治理措施在平衡管路上的应用

平衡管系统的泄漏原因与倒暖管系统泄漏原因类似,将倒暖管系统改造的经验应用到平衡管系统改造中,降低平衡管内水压力,升级管材,优化管路布置走向。平衡管路改造后再未发生泄漏事故。

6 总结

通过技术改进,成功消除了高压水造成的泄漏根源,升级了管材,优化了流道,给水泵倒暖管路和平衡管路频繁泄漏的问题得以解决。同时对平衡间隙进行优化调整,保证了推力瓦温度的正常稳定,提高了机组的运行可靠性,降低发电成本和机组的频繁检修成本。为了巩固取得的效果,在电厂的每次计划性检修时进行管壁的测厚工作并做好记录,同时加强日常检查平衡水的压力,及时发现异常情况并做出处理。

参考文献

1.黄琨,岭澳核电站二期给水管道流动加速腐蚀的控制与改进,科技信息,2009 第27期

2.姬鄂豫,姚杰新,电厂供水管线腐蚀机理与防护,电力建设,2007,第11期

作者简介:李涛,男,汉族,44岁,现在胜利发电厂汽机部从事检修;商敏,男,汉族,43岁,现在胜利发电厂汽机部从事检修工作。