高速铁路隧道自进式锚杆施工技术

吕振华

[摘要]本文介绍贵广铁路某隧道边仰坡、出口潜埋段土质松软破碎不易成孔,采用自进式锚杆施工工艺。

[关键词]浅埋 松软破碎 自进式锚杆

1工程概况

瓦窑坪二号隧道全长475米, 隧道中心里程为DK324+947.5,进口里程DK324+710,出口里程DK325+185,隧道左线位于R=10000左偏曲线上、右线位于R=10004.8的左偏曲线上;隧道纵坡6‰。时速250公里,预留提速条件。本隧道进口主要由粉质黏土和泥质砂岩组成,出口段主要由粉质黏土和砂岩组成。洞口永久边仰坡采用锚杆框架梁,节点锚杆采用φ32自进式锚杆,锚杆长8m。D3K325+158~ D3K325+183段,已按原设计进行φ108的大管棚进行施工,但是由于出口偏压严重,且在洞内开挖后,出口出现严重的沉降变形,为了控制变形,确保安全,根据其地质情况在本段采取加固措施,在距离设计初支轮廓线外1米处,拱部1200范围内增设φ76的自进式锚杆,补强拱部围岩,自进式锚杆长25m、环向间距40cm。

2地质概况

隧道穿越区域主要地层为上覆第四系全新统坡残积层Q4dl+el)粉质黏土,下伏震旦系南沱组(Z2n)泥质砂岩,富禄组(Z1f)砂岩。隧道范围内未见明显地质构造,隧道进口代表性产状为N35°E/40°NW,出口代表性产状为N22°E/46°NW,均与线路大角度相交。隧道出口土质松软,且存在偏压。

3. 自进式锚杆特点

3.1自进式中空锚杆是一种将钻进,注浆,锚固功能为一体的锚杆,施工的各个工序在一个过程中完成,可以节省施工时间。

3.2适用于难于成孔的复杂地层:如遇比较松软、破碎、土层,断裂带的围岩,易卡钻或成孔较困难,即便成孔,也容易塌孔,在孔内难以穿入其他锚杆或锚索,而自进式中空锚杆技术正好避免了常规方法的不足,钻孔完成后,杆体留在孔内不用退出来,所以不怕塌孔,较常规锚杆施工相比,减少了起钻、退去钻杆、安装锚杆和安插注浆管等工序,节省了时间和降低了施工难度,具有可靠,高效,简便的特点。

3.3钻杆及锚杆合二为一,在风化岩,碎岩层,回填区,砂,粘土,卵石层等不需套管护壁,即能形成锚孔,保证锚固与注浆效果,确保了复杂地质情况下的加固效果。

3.4注浆时,由于浆液是从孔底向上注浆,注浆饱满,密实度好,注浆质量好,且高效能的注浆,充填裂隙,固结岩体和土层,控制地下水,具有良好的注浆扩散半径及可靠的锚固质量。

3.5连续的螺纹锚杆可任意切割,连接,适应不同的施工条件。同时,连续的螺纹锚杆比光滑的钢管具有更强的粘结阻力。据试验结果所得,粘结阻力高出光滑钢管2—3倍。

4.施工方法

4.1 施工准备

隧道边仰坡开挖后,测量放样,根据设计图纸在边坡上放出每个孔的位置,并做好标记,将准备好的脚手架按照设计结构形式进行搭设,并设好操作平台,采用起吊设备将钻孔用的潜孔钻吊至操作平台上,空压机一般放置相对低的位置,这样既可以减少操作平台上的设备摆放方便施工,也可以减少起吊。

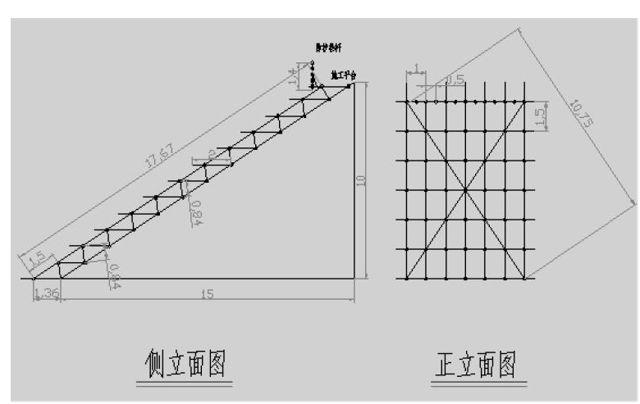

4.2脚手架搭设

(1)脚手架的材质要求

从施工工期、质量和安全要求等多方面综合考虑,结合以往施工经验,拟采用落地式双排扣件式钢管脚手架,脚手架材质要求如下:

a.钢管,选用外径48mm,壁厚3.5mm,钢材强度等级Q235-A,钢管应平直光滑,有严重锈蚀、弯曲或裂纹的钢管不得使用。

b.扣件采用可锻铸造扣件,应符合建设部《钢管脚手架扣件标准》的要求,不得有裂纹、气孔、缩松、沙眼等锻造缺陷,扣件的规格应与钢管相匹配。

c.脚手板、脚手片需符合有关规范要求。

d.连墙件采用钢管,其材质应符合现行国家标准《碳素钢结构》(GB/T 700)中Q235A钢的要求。

(2) 落地式脚手架的搭设流程及要求

落地脚手架搭设的工艺流程为:场地平整、夯实(材料配备)→定位、设置底座→纵向扫地杆→立杆→横向扫地杆→小横杆 →大横杆 →剪刀撑→连墙件→铺脚手板→防护栏杆。

a.立杆间距

脚手架立杆纵距1m,横距0.5m,步距1.5m;连墙杆间距竖直3.0m,水平3m(即二步三跨),里立杆距边坡0.1m。

b. 剪刀撑

脚手架外侧立面的整个长度和高度上设置剪刀撑,剪刀撑斜杆的接长采用搭接,搭接长度不小于1m,应采用不少于2个旋转扣件固定。剪刀撑斜杆应用旋转扣件固定在与之相交的横向水平杆的伸出端或立杆上,旋转扣件中心线离主节点的距离不宜大于15cm。

c.脚手板、脚手片的铺设要求

a)脚手架铺板采用5cm厚30cm宽的木板或竹跳板,脚手板不得损坏、开裂,保证有足够的强度,防止在活动荷载作用下断裂。

b)脚手板与脚手架之间必须绑扎牢固,板端伸出长度为15cm~30cm,能够保证脚手板有足够的固定长度,又防止脚手板探头过多而翘头坠落。

d.防护栏杆

脚手架外侧必须设1.2m高的防护栏杆和0.3m高踢脚杆,顶排防护栏杆不少于2道高度分别为0.9m和1.3m。

4.3 钻孔

空压机启动后,开启潜孔钻机,根据地形及地质情况,调整好潜孔钻机的钻进角度。在潜孔钻在套上专用的纤尾套,将锚杆与纤尾套连接牢固,并在第一节锚杆的前端套上钻头。并根据地质情况确定锚杆的长度,以现场拼接锚杆。当一节锚杆钻进后,在前一节锚杆的尾部套上带有人工涂抹润滑剂的连接套后再连接好后一节锚杆,直到每根锚杆钻到需要长度。

4.4注浆

通过快速注浆接头将锚杆尾端注浆泵相连,启动灰浆搅拌机,人力将水泥和其他外加剂材料按配合比配制好,输入到搅拌中进行加水搅拌。搅拌均匀后,输入压浆泵,压浆时要保持压浆高压管顺直。压浆量根据压浆泵压力的大小或根据灰浆搅拌机的消耗速度确定。压浆完毕后,立即安装好止浆塞,再进行锚固,将拱形垫板套在锚杆外露部分,与地表或岩层密贴,在垫板外上好球形螺母。

4.5结束工作

当钻孔和注浆完毕后,首先撤走各类机械设备;拆除类脚手架;再进行场地清理。

5劳动力组织及进度指标

5.1 劳动力组织

每班需配备空压机司机1人,电工1人,管道工2人,灰浆搅拌机司机1人,注浆泵操作手1人,潜孔钻操作手1人,安垫板、螺母及配合钻孔3人,灰浆搅拌机配合3人, 配合注浆泵1人,其他配合人员4人,带班员1人,配备架子工4人。

5.2 进度指标:

φ76的视地质情况而定,一般软岩层每小时钻孔3米,注浆速率2000 l/h。日进度可钻孔24米,注浆24米。φ32的视地质情况而定,一般软岩层每小时钻孔10米,注浆速率2000 l/h。日進度可钻孔80米,注浆80米。

6 机械设备配置

8质量控制要点

8.1 各种管路要顺直,保证送风的通畅。

8.2 根据岩层情况和当地气温确定锚杆钻进的角度和方向及长度,浆液的配合比(如掺水玻璃、速凝剂),钻头的形式(十字钻头或一字钻头)。

8.3钻孔时一定要将锚杆外露10cm,便于安装拱形垫板和球形螺母以增大锚杆抗拔力和粘结力,以使锚杆更好地发挥锚固作用,外露长度切不可过长或过短。

8.4 注浆时灰砂比参考值:1:0—1:1,水灰比参考值:0.45:1—0.5:1,注浆程度根据注浆饱满且压力达到设计值,注意注浆质量。一般情况下浆液扩散半径为0.6m—0.7m,注浆压力可控制在10Mpa。

8.5安装止浆塞时,应将其安装在锚孔内离孔口25cm处,特殊情况如注浆压力较大或围岩太破碎,也可用锚固剂封孔。

8.6根据地质情况选钻头,岩石:柱齿钻头,十字形钻头,松散土及软土:十字形钻头,松散土、粘性土:锥形钻头。而钻头与锚杆直径的配套使用关系为,R25IV:X42、R32IV:X51,R38IV:X76,锚固区直径为(1.5~2.5)倍钻头直径。

9结束语

本隧道由于边仰坡采用φ32自进式锚杆、出口浅埋段采用φ76自进式锚杆,避免了因不良地质无法成孔,普通锚杆无法施做,加快了施工进度,确保了出口防护安全,为施工节省了时间。