小径管对接接头水平固定气焊

柯娜 王强

【摘要】本文介绍了小径管水平固定全位置气焊的操作方法和操作要领,同时介绍了气焊常见的焊接缺陷的产生原因、危害及防止方法。

【关键词】气焊;小径管;操作方法;焊接缺陷

引言

气焊焊接工艺因具有设备简单、操作方便、成本低、实用性强等特点,因此在各行业生产中,尤其在机械、锅炉、压力容器、管道和电力等方面的应用比较广泛。焊接小径管水平固定焊操作时需要双手配合,并且一定要协调,焊炬和焊丝角度要随着空间位置的变化而变化,才能够达到焊接技术要求,保证焊接质量。本文以φ60×5mm、材质20g无缝钢管的小径管为例,对水平固定焊的气焊操作方法和操作要点阐述。

1 焊前准备

① 设备与工具:氧气瓶、乙炔瓶、氧气减压器、乙炔减压器、氧气软管、乙炔软管和焊炬。

② 辅助器具:通针、小锤、钢丝刷、磨光机。

③ 试件材质:选用20g钢,规格60×5mm。

④ 焊接材料:焊丝选用H08A/φ3mm,O2、C2H2。

⑤ 表面清理:为了防止焊缝金属产生气孔等缺陷,焊前应将焊件坡口及两侧20mm范围内的被焊区及焊丝表面的油污、铁锈及氧化皮等清理干净,用砂布、钢丝刷或磨光机进行清理,油污可用汽油清理。

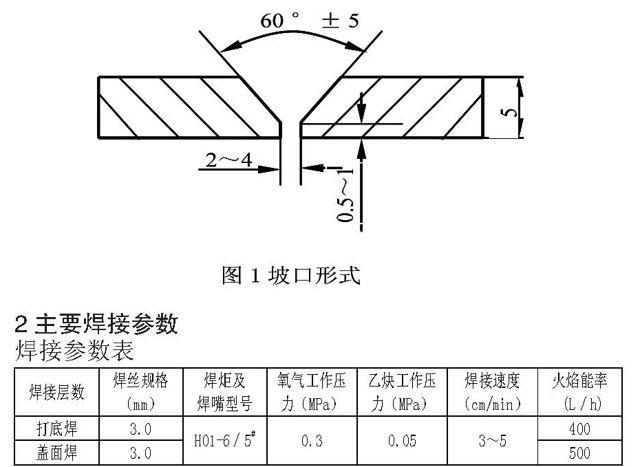

⑥ 焊件组对及定位焊:采用V形坡口,角度60°±5°。对口间隙在2~4mm,钝边0.5~1mm。错边量≤0.5mm,并在2点、10点位置定位焊,且定位焊不得超过10 mm,定位焊后用角向磨光机将定位焊缝打磨成斜坡面,然后把管子固定在适当高度的水平位置进行焊接,破口形式如图1所示。

2 主要焊接参数

3 操作技术

3.1 打底焊

① 管子焊接位置、起焊点和终点以时钟位置为准,采用中性焰,由6点位置向上焊,焊炬与焊丝交替做之字形或月牙形摆动。

② 将火焰对准坡口根部的起焊点,对焊接处的坡口两侧进行预热,待坡口根部两侧加热并获得一定大小的明亮清晰的熔池后,方可往熔池填送焊丝进行焊接。

③ 在6~7点(或6~5点)焊接位置时,焊丝不易填加过多。应根据熔池的变化,不断地调整火焰对熔池的加热时间。若熔池过度增大时,应立即将火焰移开,待熔池稍冷后再继续施焊,施焊过程中要严格控制熔池温度,以防焊接时焊缝过热、过烧或形成焊瘤等缺陷。

④ 在5点钟位置处收尾时,应连续送进填充焊丝,以免出现缩孔,然后用角向磨光机将收弧处的焊缝金属磨掉一些并呈斜坡状,以消除可能存在的缩孔,并利于焊缝的接头。

⑤ 在5点钟位置处再重新起焊焊接时用外填丝法,焊丝沿坡口的上方送到熔池后,要轻轻地将焊丝向熔池里推一下,并向管内摆动,使熔化金属送至坡口根部。

⑥ 在焊接过程中,采取交替加热坡口根部和焊丝端头的操作方法。在填丝的同时,焊炬匀速向上移动。当焊至定位焊缝斜坡处时,应减少填充金属量,使焊缝与接头圆滑过渡,焊至定位焊缝时不填丝,自熔摆动通过。当焊接到接近12点位置时,应减少填充金属量使焊缝扁平,以便后半周接头平缓。

⑦ 焊接管子前半周时,应焊到超过12点钟位置约5mm处收尾。收尾时,应连续送进填充金属,以免出现缩孔,然后用角向砂轮机或锯条将收弧处的焊缝金属磨掉一些,并呈斜坡状。

⑧ 焊完前半周后,再焊接管子的后半周。焊接方式同前半周,焊接到12点钟位置,应与前半周焊缝重叠4-5mm。焊道的熔敷厚度为2.5~3mm。

⑨ 接头和收尾:在焊接过程中,焊接时都会遇到焊缝的接头与收尾的问题,接头时应用火焰充分加热起焊处,待起焊处金属重新熔化,形成新的溶池之后,方可熔入焊丝。并注意焊丝熔滴应与已融化的原焊缝金属和坡口金属充分融合,焊缝接头处应重叠8-10mm,方可得到满意的焊缝接头。当焊到焊缝终端时,要作好焊缝的收尾工作。收尾时,由于焊件的温度较高,这时应减小焊炬的倾角和加快焊接速度,并加入一些焊丝,以防止熔池面积扩大,避免烧穿。焊缝收尾时,还可采用低温的外焰来保护熔池。总之,气焊焊缝收尾的要领是:倾角小,焊速增,加丝快,熔池满。

3.2 盖面焊

① 起焊时(6点钟位置)焊炬与试件相对角度与打底焊接时相同(60~75°),焊接至3点(或9点)位置以上时焊炬逐渐向后倾,焊至接近12点位置时,焊炬与试件角度呈50°左右。

② 焰芯距试件(熔池表面)3mm左右。火焰能率略大于第一层打底焊。

③ 为保证层间及坡口两侧熔合良好,焊炬要作月牙形摆动。应采用焊丝不离熔池的填充方法,防止产生焊缝下半部窄而高,上部宽而平的不良外观成形。

4 气焊常见焊接缺陷的产生原因、危害及防止方法

4.1根焊收弧缩孔

① 产生原因

在焊接过程中氧、乙炔气体选用的气体压力参数不合理,操作不当等,容易产生缩孔。

② 危害

焊缝截面不够,降低了焊接接头的受力面。

③ 防止方法

选择合适的氧气、乙炔压力参数,适量填充焊丝,合理的操作方法。

4.2咬边

① 产生原因

氧、乙炔火焰能率大,焊接速度快,送丝慢,焊炬与焊丝的角度不正确,操作方法不当是形成咬边的原因。

② 危害

造成应力集中和降低焊接接头的受力面积。

③ 防止方法

选择合适的火焰能率,焊炬与焊丝的角度要正确,操作方法要得当。

4.3焊瘤

① 产生原因

组装间隙过大,火焰能率过大,焊接速度过慢,操作方法不当等是造成焊瘤的原因。

② 危害

造成应力集中,降低管内的截面积,并影响焊缝的美观。

③ 防止方法

选择合适的气焊工艺参数,严格控制熔孔的大小,提高操作技能水平。

5 结束语

随着管道焊接的不断进步,大口径的高压管道已基本不采用气焊方法进行焊接,但是在低压、管径小、临时性的管道仍大量采用。另外在无电源的情况下,也要采用气焊方法进行焊接。气焊具有灵活、设备简单、不需要电源等特点,还有发挥它的特长应用领域。所以还应该掌握好气焊这种焊接方法,为管道建設事业做出它的贡献。

柯娜,女,1979年出生,工程师,本科文化,长期从事焊接培训教学工作。