锥阀式气动比例压力阀压力控制器的设计

班 伟,陶国良,孟德远,2,刘 昊,钱鹏飞

(1.浙江大学流体传动及控制国家重点实验室,浙江杭州310027;2.中国矿业大学机电工程学院,江苏徐州221116)

锥阀式气动比例压力阀压力控制器的设计

班 伟1,陶国良1,孟德远1,2,刘 昊1,钱鹏飞1

(1.浙江大学流体传动及控制国家重点实验室,浙江杭州310027;2.中国矿业大学机电工程学院,江苏徐州221116)

为解决由于气体压缩性造成的锥阀式气动比例压力阀输出压力的可控性差的问题,设计一种基于电流环/压力环双闭环反馈的压力控制器.电流环单元采用基于电流比例负反馈的模拟电路实现,额定输出为0~0.9 A,最大电流纹波为35 m A,驱动035型比例电磁铁时的截止频率可达22.5 Hz.压力环单元采用数字反馈控制算法实现,分为2个阶段:当误差较大时,采用自抗扰控制器来补偿未知扰动对阀的输出压力的动态性能的不良影响;在设定压力附近,则切换为非线性PID控制器来提高压力控制精度和稳定性.同时,引入输入信号的轨迹规划进一步改善控制器的性能.实验结果表明,该控制器可以实现输出压力在0~6×105Pa内连续控制,压力控制误差在±1 k Pa以内,且对下游负载变化具有较强的鲁棒性.

比例压力阀;气动电子;自抗扰控制器;非线性PI

比例电磁铁直接驱动的锥阀式气动比例压力阀(pneumatic proportional pressure valve,PPPV)具有成本低、密封可靠及抗污染能力强等优点,在气动自动化领域的使用日益广泛.国内外对于气动比例压力阀的研究都开展较早,但主要集中于阀的建模分析及应用研究[1-4],关于气动比例压力阀的控制器的研究则相对较少.目前,电流环/压力环的双闭环反馈控制是最广泛使用的一种输出压力控制器设计方案.电流环是指通过闭环控制实现对比例电磁铁线圈内的平均电流的调节.聂勇[5]提出了一种基于内模控制的比例电磁铁电流环控制参数自整定算法;Canuto等[6]通过在线辩识电磁铁线圈模型的参数,进一步提高了电流内模控制的性能.以上数字控制方法性能优异,但对嵌入式系统的计算能力消耗很大,限制了压力控制算法的设计.Jung等[7]提出使用基于不动点理论(fixed point theorem)的迭代法可以用很小的计算代价获得对线圈电阻等缓变参数的在线估计,实现电流环控制,但这种方法需要额外设计高压供电电压采集电路.目前,工业上多采用模拟电路设计电流环.

由于比例压力阀的输出压力模型难于建立,导致压力环控制理论的发展相对滞后.Cho等[8]将比例压力阀简化为低阶惯性系统,并利用该阀的仿真数据辨识系统参数,继而采用离散滑模与PID的联合控制实现了高精度的压力控制.但该控制器的设计及验证都是基于系统仿真,缺乏实验数据支持.主流的压力环设计多采用基于反馈误差实时调节的控制策略.Hamdan等[9]提出了由PID、前馈控制、anti-windup以及变增益的bang-bang控制改进PID控制器,路波等[10]设计了输出因子调整的模糊比例加积分控制器(FP+I controller),这2种方法都可实现在特定输出条件下的压力控制,但参数调节困难,且对负载变化较敏感,鲁棒性差.自抗扰控制器(active disturbance rejection control,ADRC)是韩京清提出的新型实用数字控制技术,它采用扩张观测器(extended state observer,ESO)实时估计不确定系统的状态及系统内扰和外扰的总和作用,同时配合非线性的反馈方式,提高控制器的动态性能[11-12].这种方法不依赖被控对象的具体模型,且计算量小,便于数字控制器实时实现,特别适用于比例压力阀的输出压力控制.不足之处在于,在对封闭容腔内的压力调节的末期,由于主阀口关闭导致气流速度骤减,输出压力跳变,ESO无法对扰动量进行有效的估计继而失去对扰动量的补偿作用.由于上述情况只发生在输出压力接近设定值时,本文在实时误差较小时引入了非线性PID控制器进行压力控制,可以有效地解决上述问题.最后,通过实验验证了所提出的基于电流环/压力环的双闭环反馈的控制器的有效性.

1 样机结构及控制原理概述

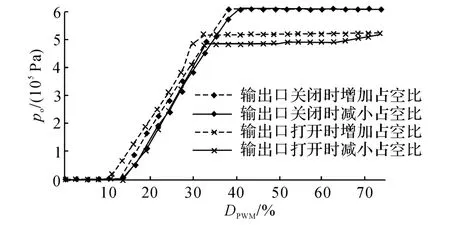

锥阀式比例压力阀样机的结构如图1所示,I口、II口和III口分别为进气口、输出口和排气口.其结构原理及特性已在文献[2]中进行了详细的分析,这里不做赘述.样机的调压部分由035型比例电磁铁1、推杆2、线性弹簧6、下阀芯3和上阀芯7构成.同时,为了增强密封效果,样机在下阀芯和阀套4接触点的主阀口处及由上、下阀芯接触点的溢流口处都嵌入了弹性密封垫.气源压力、下阀芯上摩擦力、密封垫的弹性力等均会影响阀的输出压力.如图2所示为气源压力恒定时样机的开环输出压力曲线,图中,DPWM为输入脉宽调制信号(pulse width modulation,PWM)信号的占空比,p0为输出压力,易知,该结构无法实现对输出压力的精确调节,必须额外设计压力控制器进行闭环控制.

图1 比例压力阀样机的结构简图Fig.1 Cross section of proportional valve

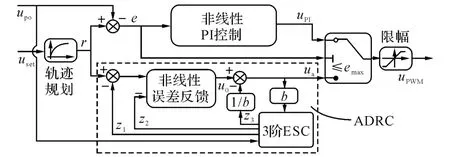

比例压力阀的输出压力控制的本质是对阀芯上受力平衡状态的控制,即通过调节比例电磁铁的输出力来平衡摩擦力、接触弹力以及气压力等扰动力,以改变主阀口和溢流口的开度,从而控制阀的输出压力.由于样机阀芯行程小于1 mm,且包含在该比例电磁铁的额定行程内,此时,只须调节线圈内平均电流即可成比例的改变电磁铁的输出力.因此,本文设计了如图3所示的压力控制器,控制器的结构参见图1中的虚线部分,包含电流环/压力环双闭环反馈.

图2 比例压力阀样机开环压力输出曲线Fig.2 Open loop output curves of prototype

图3 比例压力阀的压力控制器实物图Fig.3 Photo of pressure controller for prototype

2 控制器的电流环设计

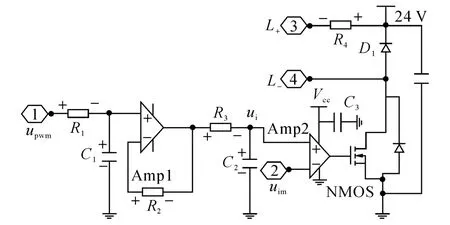

电流环的作用是将电磁铁转化为理想的电-机械转换器,降低压力控制的难度.为了避免与压力环的控制算法耦合,增加嵌入式控制器的计算负担,并保证较高的实时性,采用模拟比例放大电路进行电流环控制,电路的功能原理如图4所示.端口1处频率为16 k Hz、幅值5 V的PWM电压信号uPWM,该信号由嵌入式控制器产生,经过电阻R1与电容C1组成滤波电路后,转换成与PWM信号的占空比成线性关系的电压,同时该电压经过由运算放大器Amp1和电阻R2组成的电压跟随器后输出到下一级,构成代表期望电流值的电压信号ui.在运算放大器Amp2处,电压值ui与端口2处的电流采样电压值uim进行比较.若ui>uim时,则Amp2输出高电平;反之,若ui<uim时,则Amp2输出为低电平.该电平信号用于控制N沟道MOS管的开关状态,并与续流二极管D1共同控制电磁铁线圈内的电流值.端口3、4分别连接电磁铁线圈的两端,电阻R4为精密采样电阻,用于将线圈电流信号转化为电压信号.由于低边电流采样易受到地回路阻抗的影响,干扰较大,难于得到精确的负载电流值,这里采用高边电流采样,并通过选用单向高边电流采样放大器MAX4080(图4中未画出)来进一步提高电流采样精度.

图4 电流环单元原理图Fig.4 Schematic of current control unit

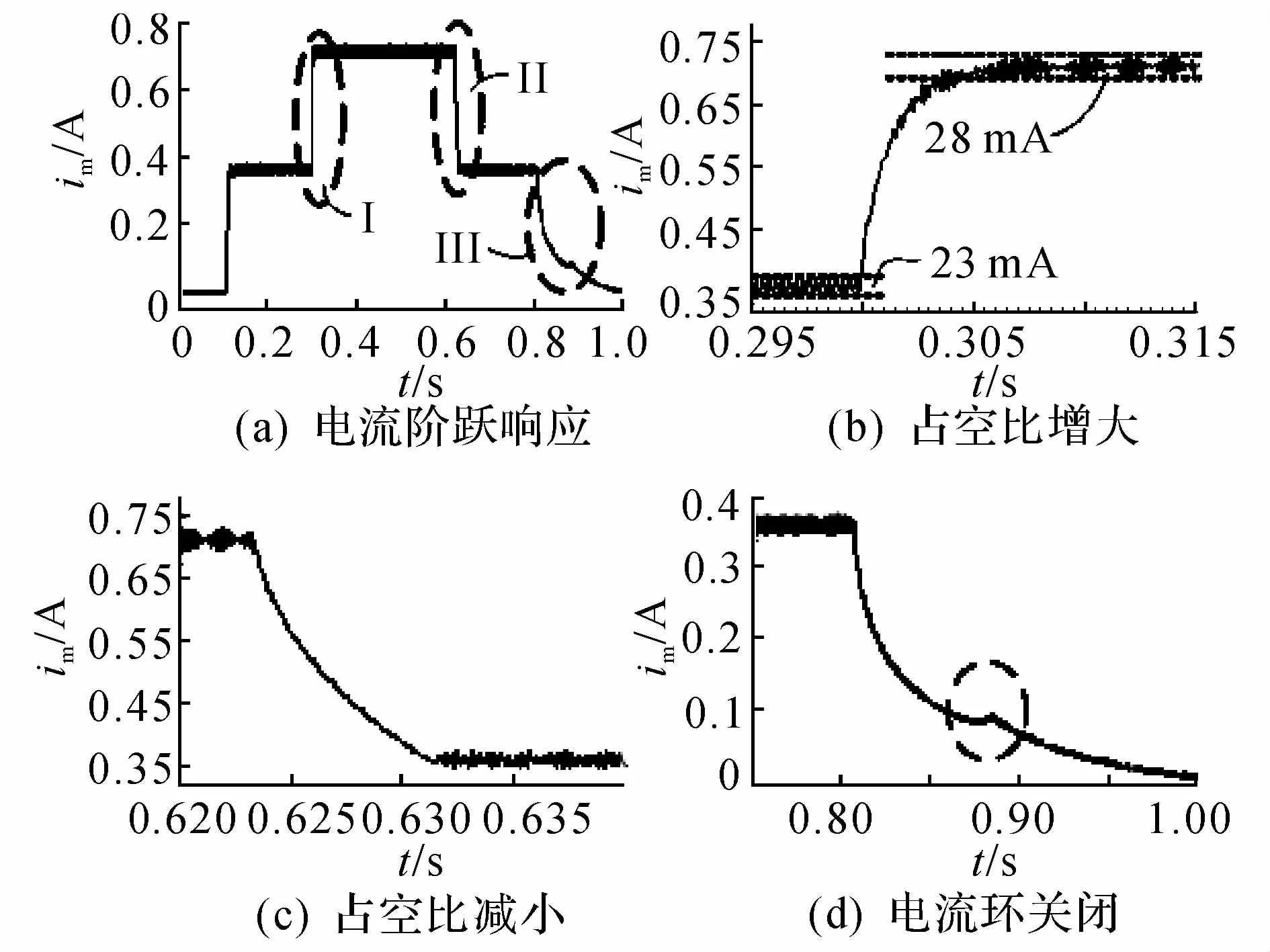

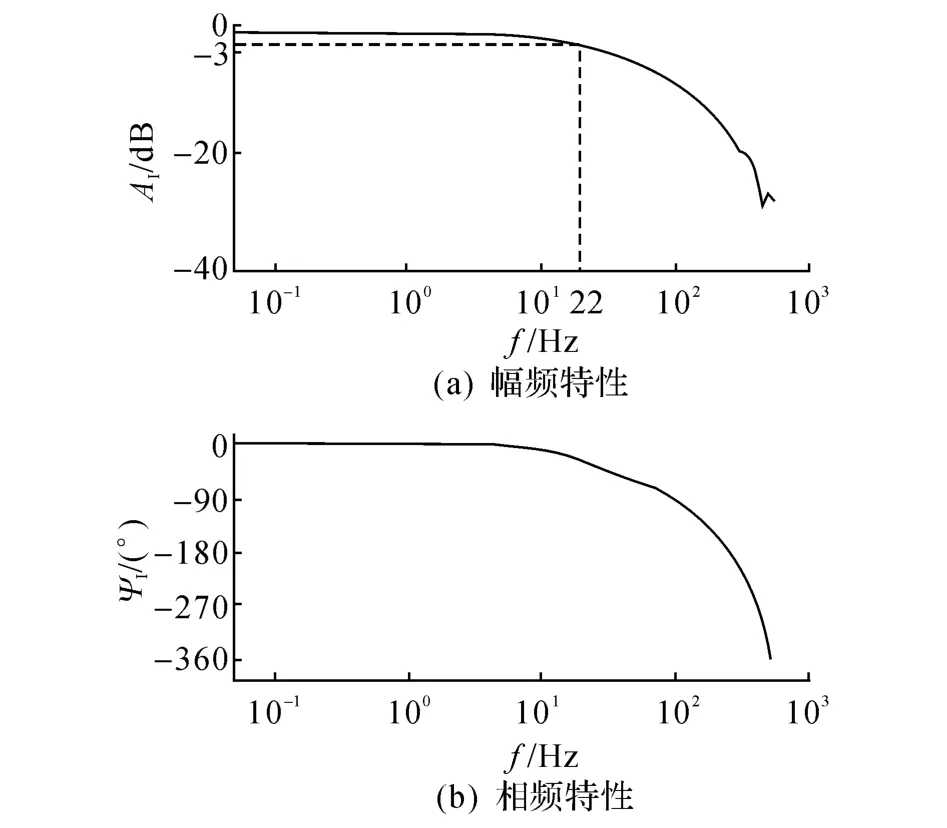

为了评估电流环的实际性能,本文在图3所示电路的端口3、4处外接一个035型比例电磁铁,进行相关的测试.测试结果如图5、6与7所示,其中, AI与ΨI分别为电流环的幅值和相位,t为时间,可以得到如下结论.

1)电流环的线性度良好,同时电流调节的频响f可以达到22.5 Hz,远高于比例压力阀的输出压力的设计频响,可以满足应用要求.

2)当增大DPWM(25%到50%)时,线圈电流im的上升时间小于10 ms;减小DPWM(50%到25%)时,下降时间不足15 ms;电流调节过程无超调.

3)由于电磁铁的额定电流为0.95 A,取0.9 A作为电流环电路的最大输出电流,此时,DPWM<70%,故输入PWM信号的占空比变化范围为(0~70%).在此范围内,输出线圈电流的稳态值与DPWM成比例关系.

4)线圈电流存在纹波,当DPWM=25%时,纹波峰-峰值iripple=23 m A;当DPWM=50%时,iripple=28 m A.iripple随DPWM的增大而增大,当线圈电流达到0.9 A的额定电流时,iripple=35 m A.在额定输出范围内,电流纹波相对较小,对系统控制影响较小.

5)当DPWM=0时,线圈电流衰减时间较长,接近20 ms,且易受衔铁运动产生的反电动势影响,产生电流波动.由于此时线圈电流的幅值较小,可忽略该波动.

3 控制器的压力环设计

压力环是来保证样机输出压力的稳态精度和动态跟踪的性能.与液压比例压力阀不同,由于气体的强压缩性,气动比例压力阀的阀口开度与输出压力间不存在稳定的对应关系,加上缺乏阀芯的位置信息,导致难于建立阀的输出压力模型.因此,采用能够克服系统不确定性且对干扰和未建模动态具有很强鲁棒性的ADRC算法来提高输出压力的动态跟踪性能.

图5 电流环的阶跃响应曲线Fig.5 Step response curves of current control unit

图6 输入PWM信号占空比与线圈内平均电流im的关系图Fig.6 Relationship of duty cycle of input PWM signal vs.output mean current value

图7 电流环的伯德图Fig.7 Bond graph of current control unit

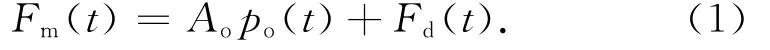

如图8所示,上阀芯处的力平衡方程可表示为

图8 活塞受力分析图Fig.8 Force analysis of piston

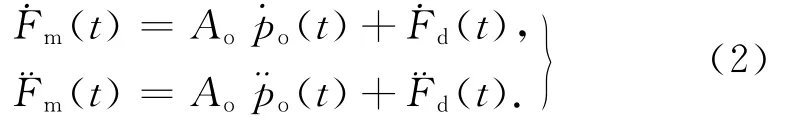

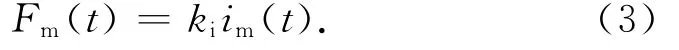

式中:A0为气压力作用面积,Fm(t)为电磁铁输出力,这里忽略阀体内的压力损失,po(t)为比例压力阀的输出压力.Fd(t)为未知扰动力的合力,主要为上、下阀芯间的接触弹力与惯性力.假设A0不变, Fm(t)、p0(t)及Fd(t)的一阶微分与二阶微分存在且有界,对式(1)的两端进行微分可得

由于比例压力阀的阀芯行程都在比例电磁铁的额定行程内,电磁铁的输出力与线圈的平均电流具有比例关系,表达式如下:

式中:im(t)为线圈电流,ki为比例系数,通过实验或查阅电磁铁的数据手册获得.由电流环的伯德图可以看出,电磁铁线圈内的平均电流变化可用以下模型进行描述:

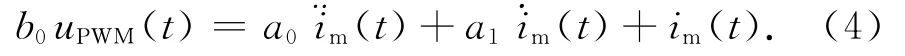

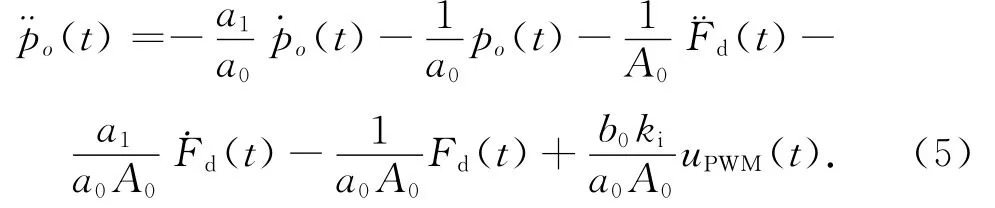

式中:uPWM(t)为t时刻的PWM信号的占空比,a0、a1和b0可通过对图6和7内的数据进行离线辨识得到.将式(2)与(3)代入式(4)可得

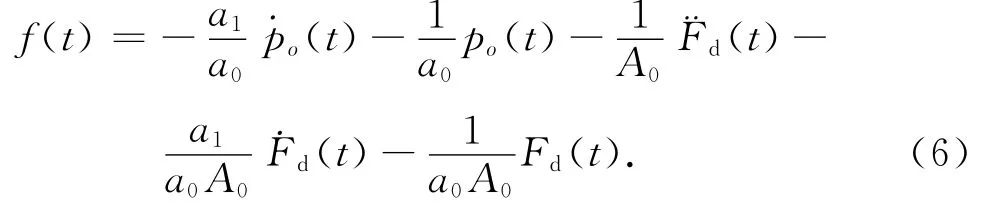

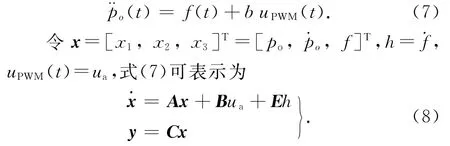

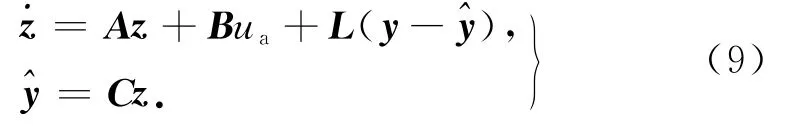

令b=b0ki/(a0A0),并定义综合扰动为

将式(6)代入式(5)得到

这里引入扩张观测器对f(t)进行估计,3阶线性ESO可表示为

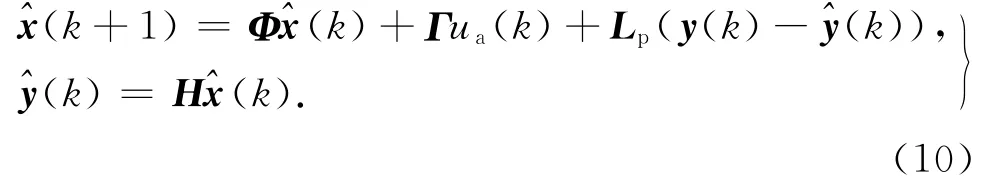

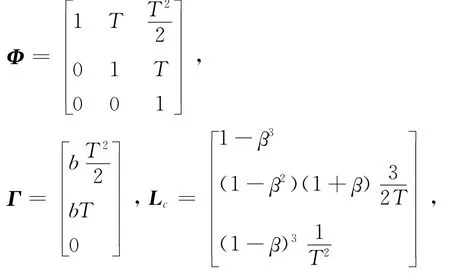

式中:状态变量z=[z1,z2,z3]T,观测器增益L=[α1,α2,α3]T.假设综合扰动f(t)与它的微分项有界以确保估计误差的有界性,参照文献[13],选取观测器系数为α1=3ω0,α2=,α3=.这里,ω0为观测器的带宽,增大ω0可以提高观测器的精度,但也增加了观测器对噪声的敏感性.在进行嵌入式编程时,上述控制方法必须经过离散化处理.Miklosovic等[14]研究指出,采用零阶保持算法(ZOH)对ESO进行离散,可提高观测器精度,并增强闭环系统的稳定性.因此,应用ZOH对式(9)进行离散,定义T为离散采样时间,得到

式中:观测器的系数Lp=ΦLc,H=[1,0,0],

观测器的极点β=exp(-ω0T).

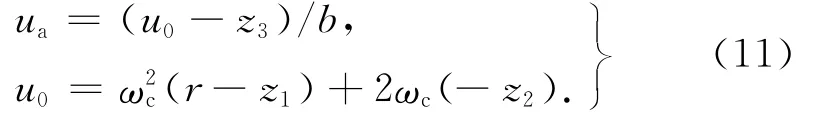

通过调节ω0,观测器可以实现对po、˙po和综合扰动f(t)预测.在此基础上,设计非线性误差反馈控制算法为

式中:r为轨迹规划后的控压力环参考信号,u0为虚拟控制信号,ωc为控制器的带宽.通常,增大ωc可以提高输出压力的响应速度,但也会增加控制信号的波动,在调压过程中易引起阀芯振动,破坏系统的稳定性.因此,在调整参数时,必须综合考虑ω0和ωc的影响.

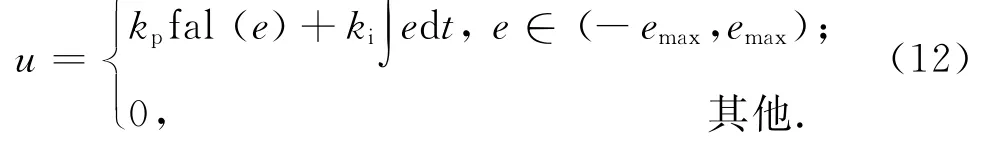

上述的ESO加上非线性误差反馈即构成了ADRC算法.由于在对封闭容器内的压力调节的末期,气体流速变化剧烈,接触弹力以及气压力等扰动力易发生高频跳变,远超过ESO所允许的最大观测频率,从而使得在对这段压力进行控制时ADRC控制策略失效.因此,本文引入了非线性PI控制策略来解决上述问题,控制算法表达式如下:

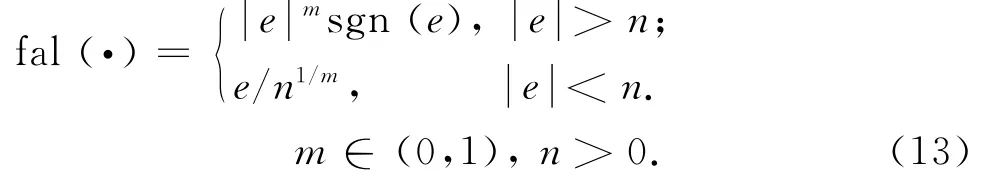

式中:kp为比例系数,ki为积分系数,emax表示PI控制器的作用阈值,当反馈压力po与参考信号r的差值小于emax时,用po取代观测器的状态变量,则误差e=r-po.非线性函数fal(·)用于在误差减小时增大比例系数,表示为

式中:sgn(·)为标准符号函数,m、n为经验常数.函数fal(·)即为工程中“小误差高增益,大误差小增益”等“智能”功能的数学拟合.

压力环算法的整体结构如图9所示:

图9 压力环算法的结构简图Fig.9 Structure of closed pressure control loop

4 实验验证

4.1 实验平台及控制器参数设置

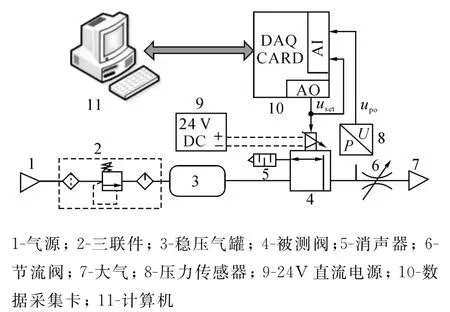

为方便进行比例压力阀样机的控制研究,设计了如图10所示的测试系统.在整个测试过程中,气源1的输出压力通过气动三联件2调整为7×105Pa,并在被测比例压力阀样机4与三联件之间增加容积为10 L的稳压气罐3,以减小实验过程中气源的压力波动.样机采用24 V直流电源9供电,为了使测量值与数字控制器的输入端一致,利用研华公司的采集卡usb-4711A直接对内置压力传感器的输出电压进行采集.比例压力阀的参考信号为采集卡的AO端输出的0~5 V的直流电压信号uref.上位机11对采集到的阀的输入信号与输出信号的数据进行实时显示与存储,并控制采集卡产生参考信号uref.以下实验中,所使用的采样频率为每通道10 k Hz.节流阀6用来改变被测阀的输出流量,以检测不同输出流量下的压力控制性能.节流阀全关的情况用来测试比例压力阀对封闭容器进行压力控制时的性能,节流阀保持一定开度用来测试阀的压力输出特性.

图10 比例压力阀样机测试台示意图Fig.10 Schematic diagram of experimental setup

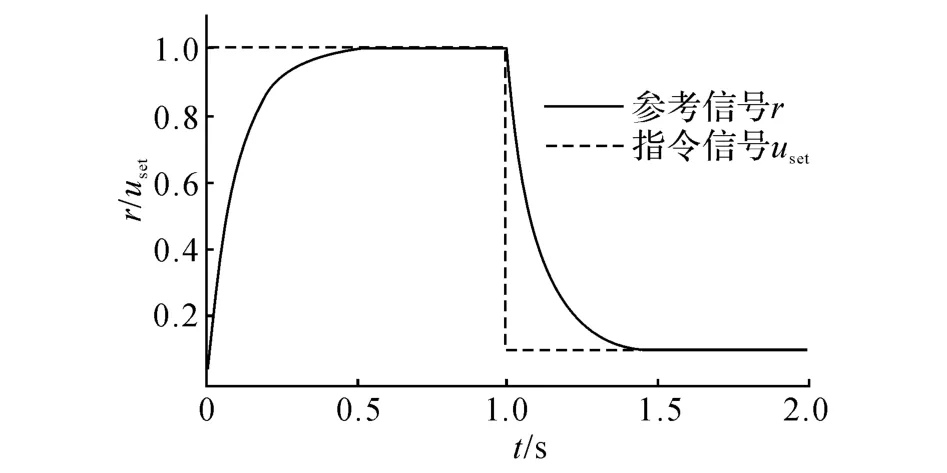

压力控制器的主控芯片采用Microchip公司的dsPIC30F4013数字处理器,该芯片的主频设置为24 MHz,支持16位定点数运算与32位浮点数运算,且可直接输出给定占空比的PWM信号.压力环的控制算法主要由式(10)~(13)组成,试验中控制器参数由试错法选取,具体为:m=0.5,n=0.1,emax=10 kPa,ω0=200 rad/s,ωc=40 rad/s,kp=80,ki=0.05.压力环的控制频率为1 k Hz,为了降低瞬时误差,需要对指令信号进行轨迹规划,规划后的参考信号如图11所示中的实线所示.由于轨迹规划是在数字控制器内完成,无法直接测量参考信号r的值,实验结果只记录采集卡AO端输出的指令信号.

图11 指令信号的轨迹规划Fig.11 Profile planning of command signal

4.2 实验结果及分析

实验一为当节流阀关闭时,仅使用基于ADRC的控制算法的压力输出曲线与在小误差范围内由ADRC切换至非线性PID算法后的压力输出曲线的对比,如图12所示.由于前文分析中指出的原因,在小误差范围内,ESO无法有效预测未知扰动,导致ADRC算法在封闭容器的压力调节末期失效,输出压力在设定值附近波动.这种波动无法通过调节ADRC控制器的参数克服.此时,应该用真实的反馈压力计算控制误差,进行非线性PI控制,有效解决比例压力阀在不同工作状态切换时的压力控制精度和稳定性问题.

图12 ADRC与ADRC+非线性PI的压力控制效果对比Fig.12 Comparison results between normal ADRC and ADRC+nonlinear PI

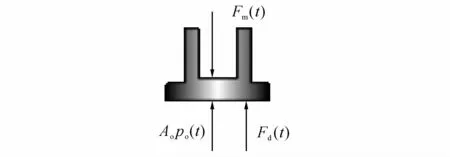

实验二分别测试了在节流阀全关和节流阀保持一定开度这2种工况下比例压力阀对阶跃信号的响应特性(如图13所示).当实验开始时,指令信号为0;在t=1 s时,施加一个1.2×105Pa的阶跃信号,之后每隔5 s指令信号增加1.2×105Pa,当信号幅值到达4.8×105Pa后又以5 s的时间间隔减小到零.从图中可以看出,在不同工况下,比例压力阀的压力调节时间均在1 s以内,输出压力的控制误差在±1 k Pa范围内,这表明本文所设计的压力环/电流环的解决方案具有较高的输出压力控制性能.

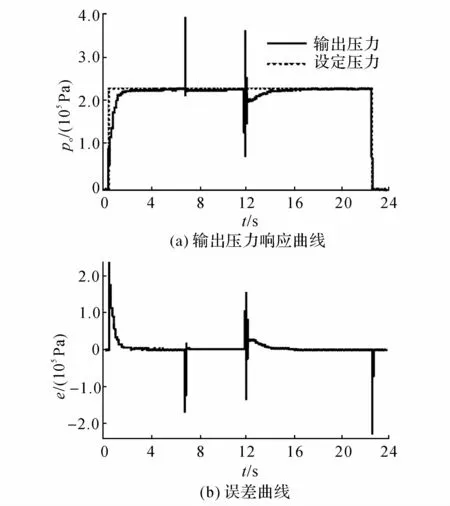

实验三为控制器的抗干扰特性测试,如图14所示.当快速切换输出口处的节流阀的开关状态时,比例压力阀的输出气流的压力将产生非常大的波动,这种压力波动可看作是一种外部扰动.实验过程描述如下:首先,保持节流阀打开,在t=0.5 s时,设置p0=2.4×105Pa.等待压力稳定一段时间,即t=6.5 s时,关闭节流阀,并在t=12 s时重新打开节流阀,观察并记录输出压力的变化.从图中可以看出,尽管误差波动的峰值较大,但输出压力的控制误差都可以很快减小到0.这说明本文所设计的控制器具有良好的抗扰动特性,鲁棒性较好.

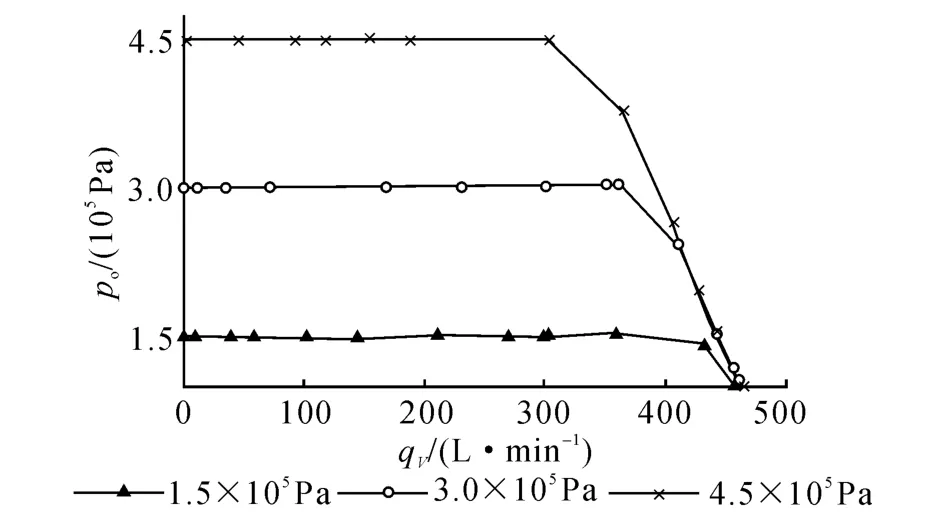

如图15所示为3种不同设定压力下被测阀的流量特性曲线,在整个实验过程中,供气压力恒定在6×105Pa.实验结果表明,样机的额定输出流量qV超过300 L/min,并且在额定流量范围内,被测阀的输出压力稳定且无波动.

5 结 语

分析了一种比例电磁铁直接驱动的截止式气动比例压力阀样机的输出压力控制器的设计难点,提出基于电流环/压力环的双闭环控制的总体方案.电流环采用基于电流比例负反馈的模拟电路实现;压力环分为2部分:当误差较大时,利用ADRC进行控制;当误差较小时,则切换至非线性PI控制器进行控制.同时,引入了参考信号的规划来进一步改善压力输出的动态性能.实验表明,所设计的控制器具有很高的输出压力控制精度,而且在下游负载变化时也能保证的压力控制的精度和稳定性.目前,所提出的压力环控制参数的调节还主要依靠试错法.在后期的工作中,将继续优化控制器参数,以期找到参数的调节规律.

图13 压力阶跃响应曲线的误差曲线Fig.13 Step response curves and error curves of prototype

图14 突发扰动下的稳定性测试结果Fig.14 Results of stability test under sudden disturbance

图15 流量特性曲线Fig.15 Steady-state flow characteristics curves

(References):

[1]MASSIMO S,GIORGIO F,STEFANO P.Dynamic model and experimental investigation of a pneumatic proportional pressure valve[J].IEEE/ASME Transactions on Mechatronics,2004,9(1):78-86.

[2]班伟,陶国良,路波,等.新型气动比例压力阀的建模研究与特性分析[J].浙江大学学报:工学版,2012,46(11),1953-1959.

BAN Wei,TAO Guo-liang,LU Bo,et al.Modeling and characteristics investigation on a new pneumatic proportional pressure valve[J].Journal of Zhejiang University:Engineering Science,2012,46(11),1953-1959.

[3]LU Bo,TAO Guo-liang,XIANG Zhong,et al.Modeling and control of the pneumatic constant pressure system for zero gravity simulation,[C]//IEEE/ASME International Conference on Advanced Intelligent Mechatronics.Xi'an:IEEE,2008:688-693.

[5]聂勇.新型可编程电液比例控制器关键技术研究[D].杭州:浙江大学,2010,27-46.

NIE Yong.Research on the key technologies of novel programmable electro-hydraulic proportional controller[D].Hangzhou:Zhejiang University,2010,27-46.

[6]CANUTO E,ACUNA-BRAVO W,AGOSTANI,M, et al.Digital current regulator for proportional eletrohydraulic valves with unknown disturbance rejection[J].ISA Transactions,2014,53(4):909-919.

[7]JUNG H G,HWANG J Y,YOON P J,et al.Resistance estimation of a pwm-driven solenoid[J].International Journal of Automotive Technology,2007,8(2), 249-258.

[8]CHO S H,FIEDLER M,RUDIGER F,et al.Virtualdesign-model-based pressure-tracking control of high dynamic pneumatic valves using a sliding mode controller combined with a proportional-integral-derivation scheme[J].Proceedings of the Institution of Mechanical Engineers,Part I:Journal of Systems and Control Engineering,2006,220(5):353-364.

[9]HAMDAN M,GAO ZHI-QIANG.A novel PID controller for pneumatic proportional valves with hysteresis,[C]//Industry Applications Conference.Rome:IEEE,2000,2:1198-1201.

[10]路波,陶国良,袁月峰,等.高精度气动比例压力阀的设计及特性研究[J].农业机械学报,2009,40(10):181-187.

LU Bo,TAO Guo-liang,YUAN Yue-feng,et al.Design and characteristics investigation of a high precision pneumatic proportional pressure valve[J].Transactions of the Chinese Society for Agricultural Machinery, 2009,40(10):181-187.

[11]HAN Jing-qing.From PID to active disturbance rejection control[J].IEEE Transactions on Industrial Electronics,2009,56(3):900-906.

[12]GAO Zhi-qiang.From linear to nonlinear control means:A practical progression[J].ISA Transactions,2002,41(2):177-189.

[13]GAO Zhi-qiang.Scaling and bandwidth parameterization based controller tuning[C]//Proceedings of the American Control Conference.Denver:IEEE,2006, 6,4989-4996.

[14]MIKLOSOVIC R,RADKE A,GAO Zhi-qiang.Discrete implementation and generalization of the extended state observer[C]//Proceedings of the American Control Conference.Minneapolis:IEEE,2006,6:2209-2214.

Development of pressure controller for poppet type pneumatic proportional pressure valve

BAN Wei1,TAO Guo-liang1,MENG De-yuan1,2,LIU Hao1,QIAN Peng-fei1

(1.State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University,Hangzhou 310027,China;2.School of Mechatronic Engineering,China University of Mining and Technology,Xuzhou 221116,China)

The poppet type pneumatic proportional pressure valve(PPPV),driven by a proportional solenoid,is of poor controllability due to the compressibility of the air.The idea of combining the pressure control loop with the current control loop was proposed to solve the problem.The current control loop was achieved by a special designed analog proportional amplify circuit,and was capable of providing the current up to 0.9 A.The maximum current ripple is 35 m A,and the cut off frequency of the circuit is about 22.5 Hz when driving a 035 type proportional solenoid.The software based pressure control loop was divided into two parts:active disturbance rejection control was adopted to drive the output pressure tracking the command signal when the feedback error is big;the nonlinear PID controller was switched on to enhance both the accuracy and the stability when error was small.The reference signal profile planning was further involved to improve the performance of the valve.Experiment results proves that the proposed PPPV can achieve a continuously variable pressure adjustment in the range of 0 to 600 kPa,while the control accuracy is within±1 k Pa,and it is also robust to the downstream disturbance.

proportional pressure valve,electro-pneumatic,active disturbance rejection control,nonlinear PI

陶国良,男,教授,博导.E-mail:gltao@zju.edu.cn

TH 138.523

A

1008-973X(2015)05-0873-07

10.3785/j.issn.1008-973X.2015.05.009

2014-03-17. 浙江大学学报(工学版)网址:www.journals.zju.edu.cn/eng

国家自然科学基金资助项目(51375430).

班伟(1984-),男,博士,主要从事气动电子技术研究.E-mail:realbw@zju.edu.cn