基于改进设计的平衡阀开孔型线优化及试验

李树勋,范宜霖,叶 琛,侯英哲,朱新炎

(1.兰州理工大学石油化工学院,甘肃兰州730050;2.浙江盾安阀门有限公司,浙江诸暨311800)

基于改进设计的平衡阀开孔型线优化及试验

李树勋1,范宜霖1,叶 琛2,侯英哲1,朱新炎2

(1.兰州理工大学石油化工学院,甘肃兰州730050;2.浙江盾安阀门有限公司,浙江诸暨311800)

针对国内外动态流量平衡阀产品流量控制精度无法满足±5%误差范围要求的问题,从同心环状缝隙流理论出发,推导阀芯开孔型线改进设计计算公式.运用计算流体力学(CFD)技术模拟计算初步设计开孔型线下的流量大小,并通过试验加以验证.在此基础上考虑开孔型线改进设计公式中流量系数以及阀芯开孔的结构形式对流量大小的影响,提出2种改善流量控制精度的阀芯开孔型线优化设计方法,并结合仿真模拟及试验对优化结果进行分析.结果表明,初步设计开孔型线的流量控制精度为±16.7%,流量系数优化后整体流量控制精度提高至±9.1%,阀芯开孔结构形式优化后流量控制精度得到了进一步改善且最终达到±4.2%的误差范围.优化结果验证了该优化设计方法的有效性,为今后阀芯开孔型线的设计提供了参考.

开孔型线;平衡阀;试验;仿真模拟;流量控制精度

动态流量平衡阀作为一种自力式流体控制元件,广泛应用于室外热网系统、室内供暖系统和大量的异程管网系统.它是通过改变不同压差下阀芯开孔的流通面积,达到控制出口流量恒定的目的.因此,合理设计阀芯开孔型线对于提高流量控制精度具有重要的意义.目前国内外对动态流量平衡阀阀芯开孔型线设计的研究较少,且研究中没有涉及如何优化开孔型线,以改善流量控制精度.从现有公开的文献来看,开孔型线的设计只考虑了阀芯开孔面积的通流量,并未考虑阀芯与壳体间的间隙流量,与真实工况不相吻合,不能作为阀芯开孔型线设计的可靠依据[1].调研TA、Honeywell及Oventrop等国外公司的平衡阀产品,结果表明流量控制精度均未能控制在±5%的误差范围之内.

本文以改进设计计算方法下设计的阀芯开孔型线为研究对象,基于计算流体力学(CFD)方法,进行数值模拟并加以试验验证.针对流量控制精度不足的问题提出开孔型线优化方案,对比分析不同流量系数及不同开孔结构对流量控制精度的影响,对阀芯开孔型线进行优化设计,并通过试验对优化结果加以验证.

1 结构原理及开孔型线改进设计方法

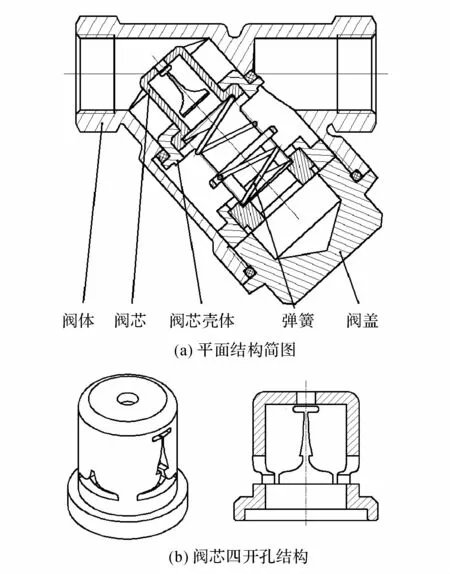

1.1 结构原理

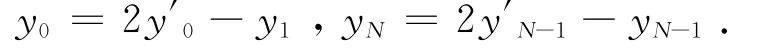

动态流量平衡阀结构简单,主要由阀体、阀芯、阀芯壳体、弹簧、阀盖等组成,平面结构如图1(a)所示.它是利用机械作用力改变不同压差下阀芯的流通面积,从而控制流量恒定.通过对阀芯结构参数的合理设计,可以使动态流量平衡阀在一定压差范围内,无论入口压力如何变化,出口的流量都会保持恒定.

较国内外同类平衡阀产品相比,本文设计平衡阀采用锻铜加工工艺,小口径下阀芯开孔采用两两对称相等的四开孔结构如图1(b)所示,以使流量均衡并减缓振动,高压差下阀芯内设多级降压开孔套筒结构以减缓阀芯振动,超压限位装置与阀芯壳体锁紧螺丝的一体化设计使结构更加紧凑[2-3].

1.2 开孔型线改进设计方法

平衡阀开孔型线是通过相对压差确定相对位移,进而根据设计计算公式确定相对位移下开孔的形状坐标,最终绘制成平滑的样条曲线.考虑阀芯与壳体间的间隙流量,首先在原有阀芯开孔设计计算方法基础上对其加以改进.如图2所示为阀芯两开孔设计计算示意图,四开孔的设计计算与两开孔相同.

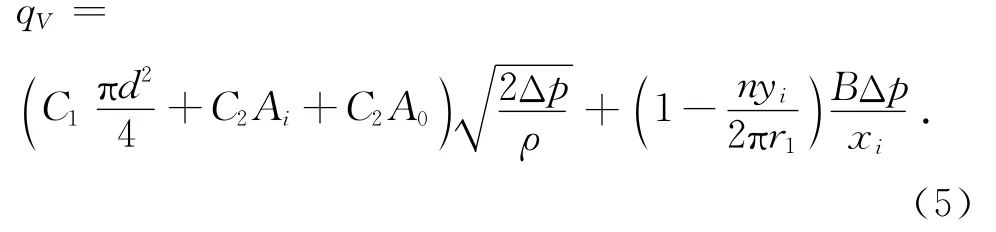

阀芯开孔大小由阀芯端面开孔、阀芯侧面固定孔和阀芯侧面可变孔所决定.流量方程为

式中:C1为端面开孔流量系数,C2为侧面开孔流量系数,d为端面开孔直径,Ai为阀芯侧面可变孔通流面积,A0为阀芯侧面开孔通流面积,Δp为设计压差,ρ为流体密度.

图1 动态流量平衡阀结构简图Fig.1 Structure of dynamic flow balance valve

图2 阀芯开孔计算示意图Fig.2 Opening calculation of valve core

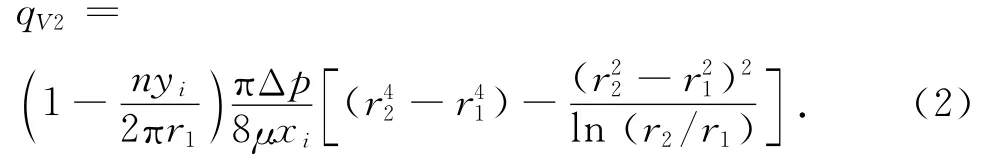

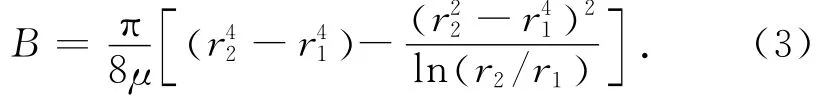

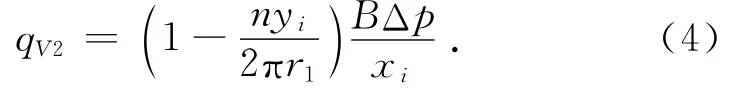

根据原同心环形缝隙流量计算公式[4-5],考虑阀芯不同位移时侧面开孔对间隙流量的影响,则平衡阀阀芯与阀芯壳体缝隙流量方程为

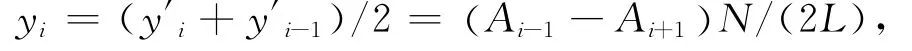

式中:xi为弹簧位移量,xi=i L/N,i=(N,N-1,…1),其中L为阀芯行程,N为孔轴向长度的等分个数;yi为对应开度下侧面可变孔轴向投影高度;μ为流体动力黏度;r2、r1分别为同心圆环的大小圆半径;n为侧面开孔个数.令

则

动态流量平衡阀总流量qV的计算方程为阀芯开孔流量和缝隙流量的和,即

由线性弹簧力与流体压差平衡假设,得到

式中:x0为弹簧初始压缩量,Δp0为初始工作压差.将式(1)变形,可得

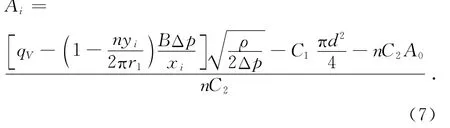

将式(6)代入式(7),可得

则图2中所示SABCD=Ai-Ai+1,对四边形区域ABCD进行微积分处理,则有

令

则

即

并可得

2 数值模拟与试验验证

2.1 数值模拟

以公称尺称DN=25 mm为阀体参考尺寸开展设计计算,设计流量qV=1.1 m3/h;并设定工作压差范围为Δpmin=30 k Pa、Δpmax=300 k Pa;阀芯行程L=11 mm;阀芯外径Do=19 mm;阀芯内径Di=15 mm;弹簧刚度K=5.93 N/mm;端面开孔流量系数C1=0.6;侧面开孔流量系数C2=0.6.

初步设计阀芯开孔型线如图3所示,绘制阀体内部流道的三维模型,利用Fluent的前处理软件Gambit划分网格,并以全开状态下的质量流量为衡量标准进行网格无关性检验.采用压力耦合方程组的半隐式(semi-implicit method for pressure linked equations,SIMPLE)算法,以连续性方程、三维雷诺平均N-S方程和基于各向同性涡黏性理论的k-ε双方程组成阀内部流动数值模拟的控制方程组,采用有限体积法对控制方程进行离散,并输出压力及流量的数值解[6-9].

图3 初步设计开孔型线Fig.3 Preliminary design of profile line

初步设计阀芯开孔型线的数值模拟结果如图4所示.结果表明,随着压差的增大以及行程的增长,流量呈现出先增后减的变化趋势,在80 k Pa出现流量最大值1.149 m3/h,在300 k Pa时流量达到最小值1.088 m3/h.其中流量最大值的维持在设计流量误差范围之内,流量最小值超出设计流量误差范围4.11%,整体流量控制精度为±6.2%.

图4 初步设计开孔流量特性曲线Fig.4 Flow characteristic curve of preliminary design opening

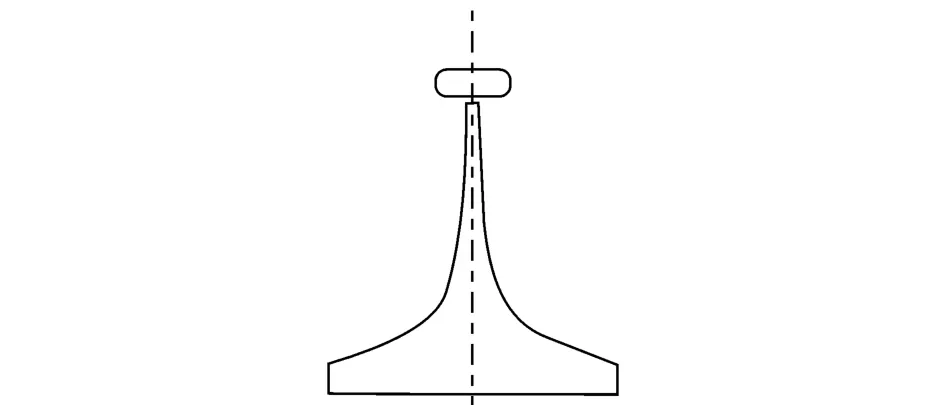

2.2 试验对比验证

对初步设计阀芯开孔型线的模拟计算结果进行试验验证,试验装置如图5(a)所示,试验流程图如图5(b)所示.在试验过程中,通过与平衡阀并联的高精度压差传感器测量阀前后的压差值,利用高精度电磁流量计测量出口的流量值,同时可手动调节水泵转速来改变被测阀两端压差,最终根据多组采样数据得到相应压差下的流量值.

图5 试验装置及流程图Fig.5 Flow chart of test facility

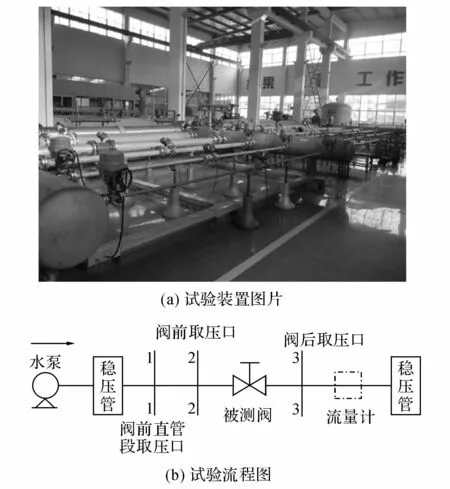

对比分析真实试验与数值模拟结果如图6所示,真实试验与数值模拟间存在一定的误差,误差百分比k最大已达到9.5%.真实试验中最大流量值已达到1.25 m3/h,最小流量值维持在0.95 m3/h,整体流量控制精度为±16.7%,大幅超出±5%的误差要求范围.

图6 初步设计开孔试验与仿真模拟比较Fig.6 Comparison of test and simulation

3 开孔型线优化思路的提出

3.1 流量控制精度影响因素分析

动态流量平衡阀阀芯在运动过程中,是通过改变侧面可变开孔的流通面积来适应压差变化,最终维持流量的恒定.因此侧面可变开孔型线设计是制约流量控制精度的关键因素.忽略阀芯表面粗糙度及加工精度对流体流动造成的影响,从阀芯可变开孔型线改进设计公式及阀芯侧面开孔结构形式出发提出以下优化思路[10-11].

3.2 侧面开孔流量系数优化思路的提出

针对初步设计阀芯开孔流量控制精度在试验中表现较差的现象,从阀芯开孔型线改进计算公式出发,对比不同流量系数下阀芯开孔的流量特性曲线,分析流量系数对流量控制精度的影响.考虑由于流量系数选取不当造成的相应压差下开孔面积的偏差,改变不同行程所对应侧面开孔流量系数C2的大小、总结其变化规律并建立相应函数关系式,对侧面开孔型线进行初步优化.

3.3 侧面开孔结构形式优化思路的提出

为进一步改善流量控制精度,对比不同设计行程下阀芯开孔对流量控制精度的影响,最小压差下不同附加直边段长度xf对流量的影响以及最大压差下侧面可变孔与固定孔间距xj对流量的影响.对其结果进行对比分析并提出最佳优化方案,对阀芯开孔型线进行再次优化[12].

4 流量系数优化过程

4.1 不同流量系数开孔对比分析

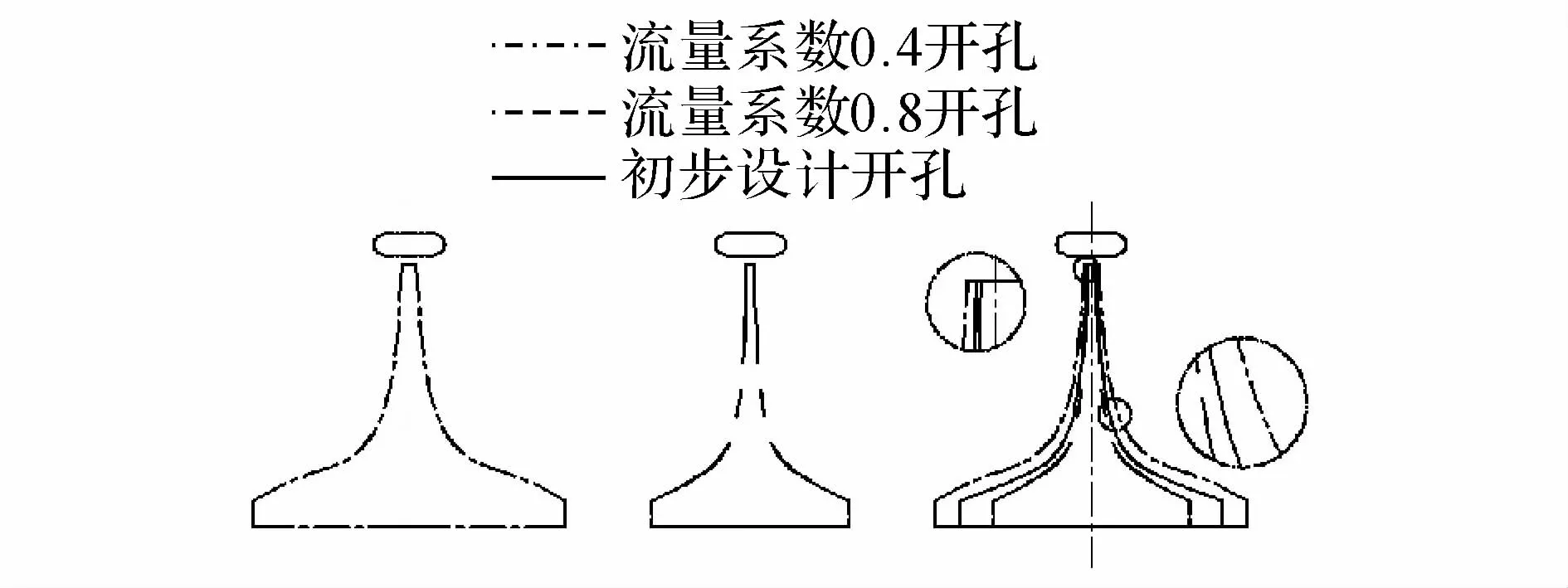

选取侧面开孔流量系数C2=0.4及C2=0.8对阀芯开孔型线进行重新设计如图7所示,通过数值模拟得到其流量特性曲线,并与原C2=0.6时流量曲线进行对比.

图7 不同流量系数开孔型线Fig.7 Profile line of different flow coefficient

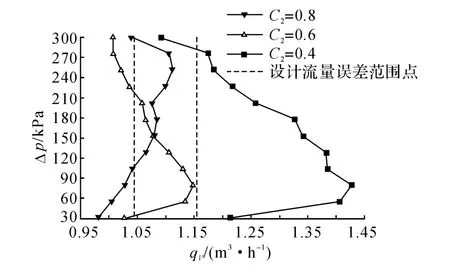

对比如图8所示不同流量系数下阀芯开孔的流量特性曲线,当C2=0.8时,随着压差的增加流量呈现逐渐增大的趋势,且在30~100 k Pa间流量均超出设计流量误差范围,其中最小流量超出设计流量误差范围6.02%.当C2=0.4时,随着压差的增加流量则呈现出与之前流量系数C2=0.6时相似的减小趋势,但在设计压差范围内相应的流量值均超出设计误差范围,其中最大误差为23.62%.

图8 不同流量系数阀芯开孔流量特性曲线Fig.8 Flow characteristic curve of different coefficient openings

4.2 流量系数优化后开孔数值分析

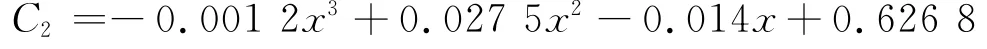

根据压差增大的过程中,不同流量系数所对应开孔型线的流量值变化趋势,充分考虑流量系数对流量大小的影响趋势,运用Matlab曲线拟合法得出C2在0~11 mm行程内变化趋势的函数关系为

式中:0≤x≤L.基于此函数关系,通过CAD软件的二次开发,对侧面可变孔的型线进行优化如图9所示.

图9 流量系数优化后开孔型线Fig.9 Profile line after flow coefficient optimization

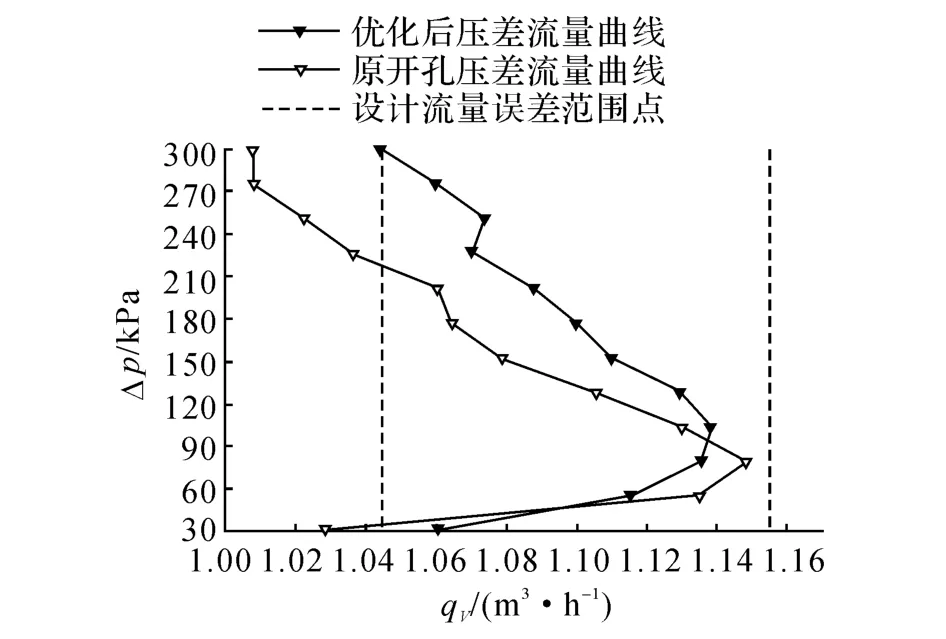

如图10所示为流量系数优化后开孔与原开孔的流量特性曲线,从图中可知,优化后开孔在设计压差范围的流量值较初步设计开孔均有不同程度改善,且均维持在设计流量误差范围之内.在110 k Pa左右出现流量最大值1.139 m3/h,在300 k Pa时流量达到最小值1.044 m3/h,流量最小值仅超出设计流量误差范围0.09%,整体流量控制精度为± 4.8%,较好的维持在±5%的误差要求范围内.

图10 流量系数优化后阀芯开孔流量特性曲线Fig.10 Flow characteristic curve of opening after flow coefficient optimization

4.3 试验对比验证

对优化流量系数C2后的阀芯开孔型线进行多组试验,选取其中一组试验数据与模拟计算结果进行对比验证如图11所示.

结果表明,真实试验与数值模拟间仍存在一定误差,但最大误差已缩减为5.9%.真实试验中最大流量值达到1.2 m3/h,最小流量值维持在1 m3/h左右,整体流量控制精度为±9.1%,较初步设计阀芯有一定提高,但仍超出±5%的误差要求范围.

5 开孔结构形式优化

5.1 开孔结构优化流程

阀芯侧面开孔流量系数优化后,整体流量精度相应提高,但最大及最小压差下局部流量精度仍存在不足,从侧面开孔结构形式出发对阀芯开孔型线进一步优化.探讨阀芯开孔行程大小L、附加直边段长度xf以及端面固定孔与可变孔间距大小xj对流量控制精度的影响规律并选取最佳优化方案,确定最终优化设计阀芯开孔型线并通过真实试验进行对比验证.侧面开孔结构优化流程如图12所示.

图11 流量系数优化后阀芯开孔试验与数值模拟比较Fig.11 Comparison of test and simulation after flow coefficient optimization

图12 阀芯开孔结构优化流程Fig.12 Structure optimization of opening

5.2 开孔结构优化过程

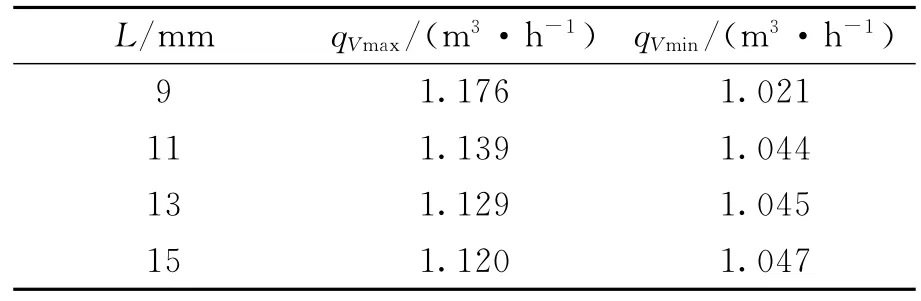

5.2.1 开孔行程大小优化 在阀芯尺寸、弹簧刚度及流量系数C1、C2均一致的条件下,分别设计行程L为9、11、13和15 mm的阀芯开孔型线如图13所示.

通过对不同行程的阀芯开孔进行仿真模拟计算,得到不同行程阀芯开孔设计压差范围内的最大及最小流量值如表1所示,不同行程阀芯开孔的流量特性曲线如图14所示.结合两者可以看出:9 mm行程的阀芯的最大最小流量值均超出设计流量误差范围,流量控制精度最差;15 mm行程阀芯的最大最小流量与设计流量间误差最小,流量控制精度最佳;13 mm行程阀芯的流量控制精度虽略低于15 mm行程阀芯,但较11 mm阀芯有一定程度的提高.考虑阀芯尺寸大小的限制以及开孔加工的难易程度,选取13 mm行程对阀芯开孔型线进行优化设计.

图13 不同行程大小阀芯开孔型线Fig.13 Profile line of different stroke

表1 不同行程阀芯开孔流量Tab.1 Flow of different stroke opening

图14 不同行程阀芯开孔流量特性曲线Fig.14 Flow characteristic curve of different stroke openings

5.2.2 附加直边段长度优化 通过对阀芯开孔行程的优化,整体流量控制精度已经得到了进一步改善,但最小压差以及最大压差下仍存在流量值较小的现象.

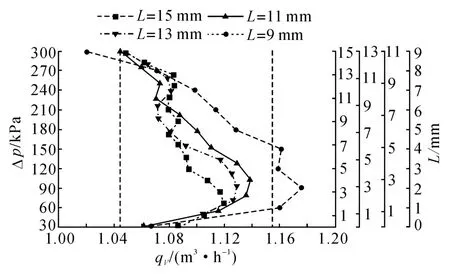

在30 k Pa的压差条件下,阀芯处于全开状态,流量的大小由阀芯侧面固定孔与侧面可变孔的总面积共同决定,考虑阀芯开孔底部截流对流量的影响,在侧面可变孔弹簧初始压缩量x0基础上增加附加直边段长度xf,分别设计xf为0.5、1.0、1.5 mm的开孔如图15所示,分析xf对小压差下流量的影响.

表2给出了30 k Pa下不同直边段开孔的流量大小,结合如图16所示不同附加直边段阀芯开孔流量特性曲线可以看出:附加直边段长度对最小设计压差下的流量有一定的影响,其中0.5 mm附加直边段阀芯开孔在30 k Pa下的流量达到了1.105 m3/h,较原阀芯开孔提高了3.9%,且与设计流量值基本吻合.

图15 不同直边段阀芯开孔型线Fig.15 Profile line of different straight segment

表2 不同直边段开孔30 kPa下流量Tab.2 Flow of different straight segment under 30 k Pa

图16 不同直边段阀芯开孔流量特性曲线Fig.16 Flow characteristic curve of different straight segment

弹簧初始压缩量x0的取值为0.4 mm,考虑加工工艺的难易程度,选取xf=0.6 mm对阀芯开孔进行优化设计.

5.2.3 侧面固定孔与可变孔间间距优化 通过附加直边段的设计,小压差下的流量值已经得到相应的提高,下面针对大压差下阀芯处于完全压缩状态时流量不足的问题展开进一步优化.

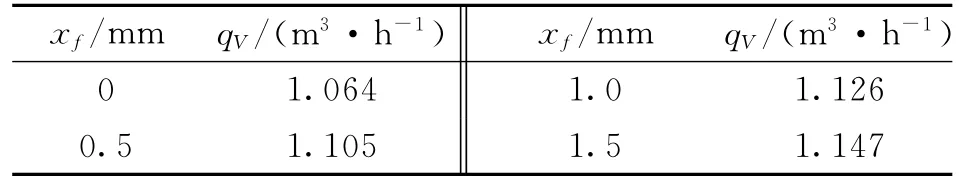

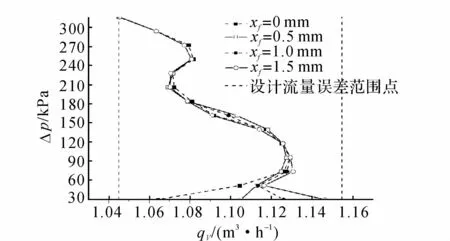

在300 k Pa的压差条件下,阀芯处于完全压缩状态,流量的大小仅仅由侧面固定孔的面积所决定.考虑侧面固定孔与可变孔间距离大小xj对流量产生的影响,在初步设计的固定孔与可变孔间距大小xj=0.4 mm的基础上设计如图17所示间距大小分别为0.3、0.2以及0 mm的阀芯开孔进行仿真模拟.

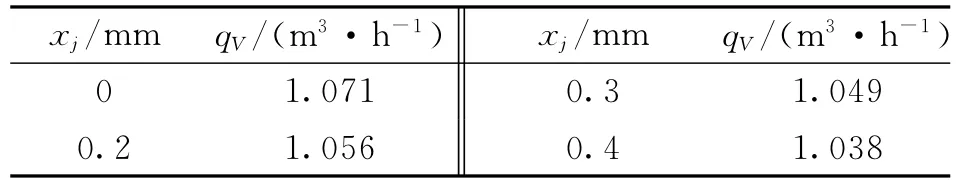

表3给出了300 kPa下不同固定孔与可变孔间距阀芯开孔的流量大小,结合如图18所示流量特性曲线可以看出:不同固定孔与可变孔间距的阀芯开孔在最大设计压差下的流量各不相同,其中xj=0 mm的阀芯开孔在300 k Pa下的流量大小为1.071 m3/h,较xj=0.4 mm的阀芯开孔提高了3.2%,与设计流量值相差2.6%.

图17 不同侧面固定孔与可变孔间间距阀芯开孔型线Fig.17 Profile line of different spacing

表3 不同间距开孔300 kPa下流量Tab.3 Flow of different spacing under 300 k Pa

图18 不同间距阀芯开孔流量特性曲线Fig.18 Flow characteristic curve of different spacing opening

选取固定孔与可变孔间间距xj=0 mm对阀芯开孔进行优化设计.

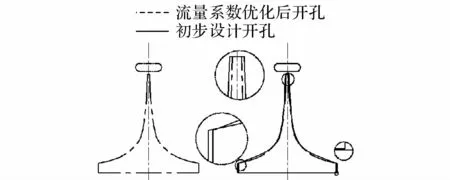

5.3 试验对比验证

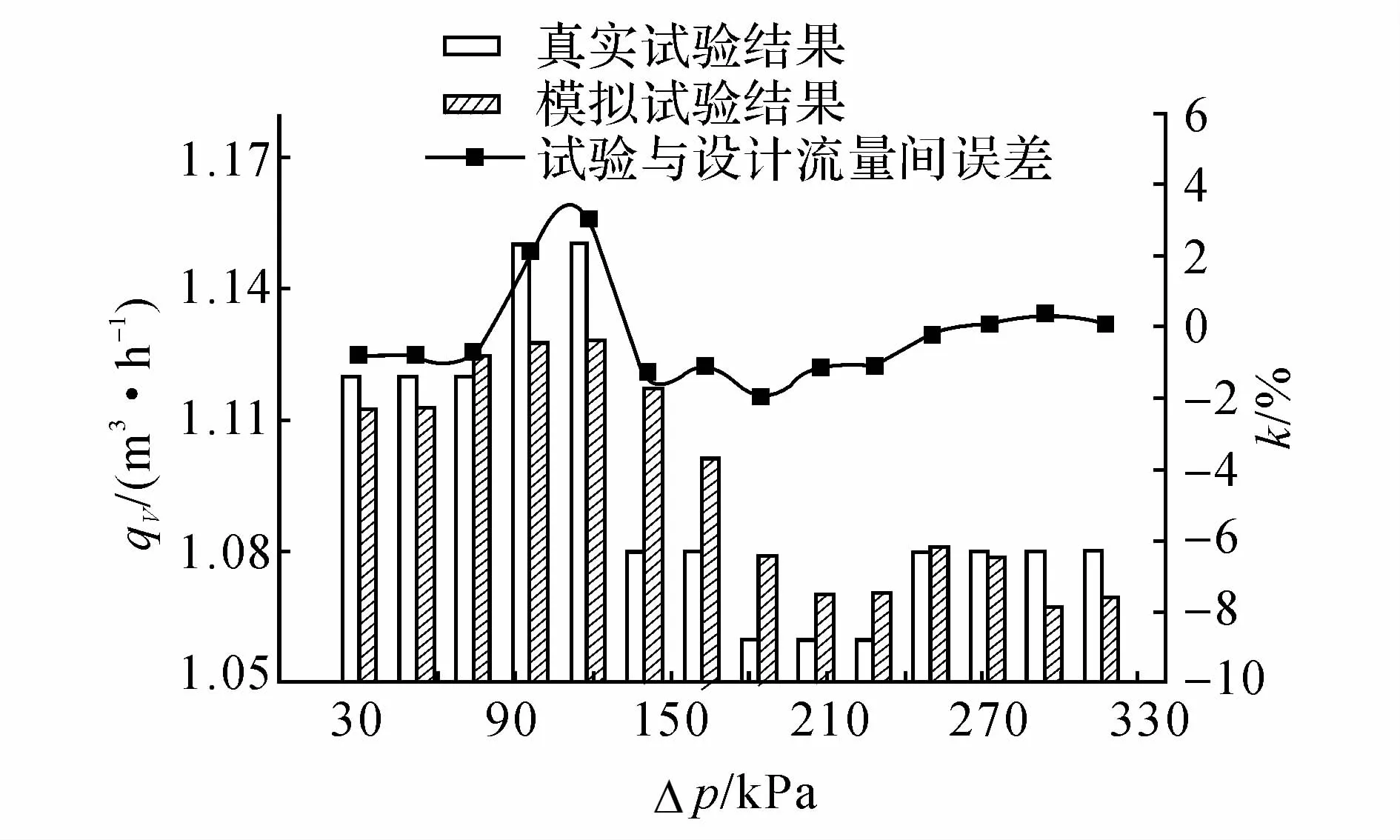

通过对不同行程大小、不同附加直边段长度以及不同端面固定孔与可变孔间间距大小的阀芯开孔进行模拟计算及理论分析.最终选取行程L=13 mm、附加直边段长度xf=0.6 mm以及侧面固定孔与可变孔间距xj=0 mm对阀芯开孔进行优化如图19所示.

图20给出了最终优化后真实试验与模拟计算的对比结果,可以看出,真实试验与数值模拟的结果基本吻合,仅在100 k Pa左右存在3%的误差.真实试验中最大流量仍维持在1.2 m3/h,但最小流量值已提高到1 m3/h,整体流量控制精度为±4.1%,已达到±5%的误差要求范围.

图19 结构优化后阀芯开孔型线Fig.19 Profile line after structure optimization

图20 结构优化后阀芯开孔试验与数值模拟比较Fig.20 Comparison of test and simulation after structure optimization

6 结 论

(1)流量系数C2选取某一定值设计下的开孔型线无法满足真实工况需求,随着压力的逐渐升高,流量系数也存在一定的增加趋势,并且满足函数关系:C2=-0.001 2x3+0.027 5x2-0.014x+0.626 8,其中0≤x≤L.

(2)阀芯开孔行程大小对流量控制精度存在一定影响,阀芯开孔行程越大流量控制精度越高,但阀芯行程的选取应在阀芯尺寸允许范围之内.

(3)附加直边段长度xf的增加可以改善小压差下流量偏小的问题,且随着附加直边段长度的增大相应小压差下的流量也随之增加.

(4)侧面固定孔与可变孔间距xj对大压差下的流量值存在一定影响,随着xj的减小相应大压差下的流量值增大.

(5)通过对动态流量平衡阀阀芯开孔进行流量系数以及结构形式上的优化,有效地提高了流量控制精度,为今后的阀芯开孔型线设计提供了参考.

(References):

[1]沈新荣,陆冰,李江莉,等.一种自动流量平衡阀的数值分析及实验研究[J].液压与气动,2006,01:56-58.

SHEN Xin-rong,LU Bing,LI Jiang-li,et al.The numerical analysis and experimental investigation of automatic flux compensation Valve[J].Chinese Hydraulics and Pneumatics,2006,01:56-58.

[2]李树勋,徐娟娟,叶琛.高精度动态流量平衡阀:中国, 201310673486.0[P].2013-12-10.

LI Shu-xun,XU Juan-juan,YE Chen.High precision dynamic flow balance valves:China,201310673486.0[P].2013-12-10.

[3]李树勋,徐娟娟,叶琛.多阀芯动态流量平衡阀:中国, 201310672281.0[P].2013-12-10.

LI Shu-xun,XU Juan-juan,YE Chen.Dynamic flow balance valves with more valve core:China,201310 672281.0[P].2013-12-10.

[4]王悦.一种新型流量平衡阀的数值模拟和实验研究[J].工业仪表与自动化装置,2012,06:6-9.

WANG Yue.The numerical simulation and experimental research of a new flow balance valve[J].Industrial Instrumentation and Automation,2012,06:6-9.

[5]李永业,孙西欢,李飞,等.动边界同心环状缝隙流研究[J].农业机械学报,2012,43(03):230-234.

LI Yong-ye,SUN Xi-huan,LI Fei,et al.Cyclical slit flow of concentricity under the moving boundary condition[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(03):230-234.

[6]李树勋,胡建华,李连翠,等.先导式疏水阀阀芯组件动力特性分析[J].江苏大学学报:自然科学版,2013,34(06):643-649.

LI Shu-xun,HU Jian-hua,LI Lian-cui,et al.Dynamic characteristic analysis of a pilot-operated steam trap valve plug components[J].Journal of Jiangsu University:Natural Science Edition,2013,34(06):643-649.

[7]王安麟,吴小峰,周成林,等.基于CFD的液压滑阀多学科优化设及[J].上海交通大学学报,2010,44(12):1767-1772.

WANG An-lin,WU Xiao-feng,ZHOU Cheng-lin,et al.Multidisciplinary optimization of hydraulic slide valve based on CFD[J].Journal of Shanghai Jiaotong University,2010,44(12):1767-1772.

[8]陈宗华,谷传纲,舒信伟.基于CFD技术的离心压缩机径向进气室结构形状优化设计[J].机械工程学报, 2010,46(14):124-129.

CHEN Zong-hua,GU Chuan-gang,SHU Xin-wei.Shape optimum design for centrifugal compressor radial inlet based on CFD technique[J].Journal of Mechanical Engineering,2010,46(14):124-129.

[9]GUILLERMO P S.Three-dimensional modeling and geometrical influence on the hydraulic performance of a control valve[J].Journal of Fluids Engineering,2008, 130(01):011102-1-011102-9.

[10]TAO G,CHEN H Y,J Y Y.Optimal design of the magnetic field of a high-speed response solenoid valve[C]//Journal of Materials Processing Technology.Bei Jing:[S.l.],2002,129(1/3):555-558.

[11]NGUYEN Q H,CHOI S B,LEE Y S,et al.An analytical method for optimal design of MR valve structures[J].Smart Materials and Structures,2009,18(09):01-12.

[12]弓永军,周华,杨华勇.结构参数对先导式纯水溢流阀性能的影响[J].浙江大学学报:工学版,2006,40(05):869-873.

GONG Yong-jun,ZHOU Hua.YANG Hua-yong.Properties of pilot-operated water hydraulic relief valve with different structure parameters[J].Journal of Zhejiang University:Engineering Science,2006,40(05):869-873.

Optimization and text for opening profile line of balance valve based on improved design

LI Shu-xun1,FAN Yi-lin1,YE Chen2,HOU Ying-zhe1,ZHU Xin-yan2

(1.College of Petrochemical Technology,Lanzhou University of Technology,Lanzhou 730050,China;2.Zhejiang Dunan Valve CO.,LTD.,Zhuji,Zhejiang 311800 China)

The dynamic flow balance valve at home and abroad can't satisfy the requirements of±5%flow rate control.The design formulations for the opening profile lines of valve core were deduced from the concentric annular gap flow theory.The computational fluid dynamics(CFD)method was used to simulate flow of preliminary opening profile,and the flow was tested.Considering influence of flow coefficient and the opening structure on flow,two optimization methods were proposed to improve flow rate control,and optimization results were analyzed by simulation and test.The results show that the flow rate control of the preliminary opening profile is±16.7%,the flow rate control is improved to±9.1%with the flow coefficient optimized and is further improved to±4.2%after the structural optimization of valve core.The optimization results show the efficiency of optimization design method which provides a reference for the opening profile lines design.

opening profile lines;balance valve;test;simulation;flow rate control

10.3785/j.issn.1008-973X.2015.05.014

TH 137

A

1008-973X(2015)05-0908-08

2013-10-17. 浙江大学学报(工学版)网址:www.journals.zju.edu.cn/eng;

国家自然科学基金资助项目(51349008);兰州理工大学“优秀青年教师培养计划”资助项目(Q201002);校企合作项目(H1305cc005).

李树勋(1973-),男,教授,硕导,从事控制类阀门基础研究.E-mail:gdlishuxun@126.com