平动回转压缩机滑片受力分析与临界转速的研究

纵文斌,秦瑶,毛旭敏,屈宗长,马晓红

(1.西安交通大学能源与动力工程学院,陕西西安710049;2.吉林油田勘察设计院,吉林松原138000)

平动回转压缩机滑片受力分析与临界转速的研究

纵文斌1,秦瑶1,毛旭敏1,屈宗长1,马晓红2

(1.西安交通大学能源与动力工程学院,陕西西安710049;2.吉林油田勘察设计院,吉林松原138000)

建立了平动回转式压缩机滑片的动力学模型,详细分析了运动、受力和磨损随主轴转角变化规律。利用ANSYS对滑片进行模态分析,确定其固有频率和各阶振型,通过比较临界转速和实际运行转速,证明了压缩机在运行过程中不会发生共振现象,为平动回转式压缩机的优化设计提供了依据。

同步回转压缩机;滑片;临界转速;模态分析

1 引言

平动回转式压缩机作为一种新型压缩机,具有结构简单、容积效率高、密封性能好、摩擦磨损小、加工成本低等一系列优点[1]。作为其关键部件,滑片的运动情况会影响压缩机的效率、磨损、泄漏以及运转的平稳性等,因此研究滑片的运动情况对提升压缩机整机体性能有着重要的意义。本文建立了滑片动力学模型,分析受力和磨损情况,并利用有限元分析软件ANSYS对滑片进行模态分析,确定其固有频率和振型,从而确定压缩机的临界转速,使压缩机的工作频率远离固有频率,避免发生共振,为压缩机的结构设计和优化提供了基础。

2 滑片的动力学模型

在平动回转式压缩机中,滑片的一端圆柱头嵌入到气缸的凹槽中,另一端插入到转子的滑槽内,偏心轴带动转子沿气缸的轴线做平动回转运动。与此同时,滑片的圆柱头在气缸凹槽中左右摆动,滑板的另一端在转子的滑槽中作往复直线运动[2]。

2.1滑片的运动模型

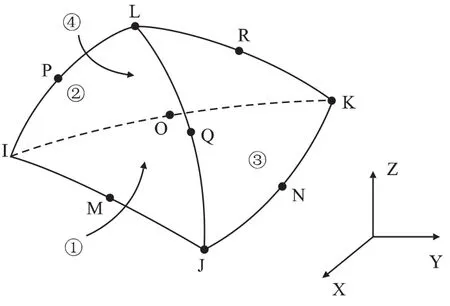

图1为滑片与转子的运动分析简图。O1为转子的圆心,O为气缸的圆心,O2为滑板头的圆心,B为转子在运动过程中与气缸的相切点。O1O为偏心距e,ω为转子绕偏心轴旋转的角速度。如果以滑片的中心线O1O2与OO2重合的位置作为初始位置,β为转子从初始位置起转过的角度,α为β转角下所对应的滑片摆动的角度。

图1 滑片运动分析简图

转子转动的角速度为

式中n——曲轴转速/r·min-1

在ΔOO1O2中,根据几何关系可得

由以上2个公式可以求得滑片摆动角度α与转子转角β之间的关系

式中ε——相对偏心率,其值为e/Rc

滑片的摆动角速度ωv为

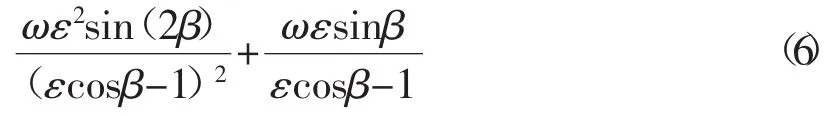

滑片的摆动角加速度αv为

滑片在转子槽中的径向相对速度uy为

2.2滑片的受力模型

如果忽略滑片重力的影响,它在实际运动过程中,由于受到吸气腔和排气腔中气体力作用,其中心线并不与转子滑槽的中心线重合,为了较准确且方便的计算滑片的侧面受力情况,将滑片的受力进行了简化为图2所示。

图2 滑片受力简图

从图2中可以看出滑片受到的力有:气缸对滑片头部的约束力Ft、Fn,其作用点为滑片头的圆心处,以滑片端面中心取y轴,其受力方向分别为x和y方向;滑片两侧面在工作腔内受到的气体力合力Fp,其作用点为滑片在工作腔的中点,方向为x方向;转子滑槽口对滑片的作用力F2,作用在滑片滑槽口处,方向为x方向;转子滑槽对滑片底部的作用力F1,其作用在滑片底部,方向为x方向;滑片与滑槽两侧间的摩擦力Ff1、Ff2,方向为y方向;滑片底部和转子滑槽之间容积内对滑片底部作用的气体力Fb,方向为y方向。

(1)气缸对滑片头部的约束力

将气缸对滑片头部的约束力分解为x和y方向的2个分力Ft、Fn,则滑片头部受到气缸对它的总作用力为

(2)气体力

在滑片运动过程中,滑片的两侧部分在工作腔中受到排气腔和吸气腔2个腔室内气体压力的作用,其所受到的总的气体力为

(3)滑片底部的受力

在平动回转式压缩机运行的过程中,滑片底部与转子滑槽之间形成的容积是随着滑片在转子滑槽中周期性的直线运动而变化。为了防止此容积内压力最大时对滑片受力造成不良影响,在转子槽的底部进行了打孔,使得此容积内的压力与排气压力相同。此时,滑片底部所受的压力为

(4)滑片与滑槽间的摩擦力

在0≤β≤π时,滑片与滑槽间的摩擦力Ff1、Ff2的方向为y轴负方向,与图中方向相同,其值为

在π≤β≤2π时,Ff1、Ff2的方向为y轴正方向,其值为

式中fh——滑片与转子滑槽间的摩擦系数,一般取为0.10~0.15

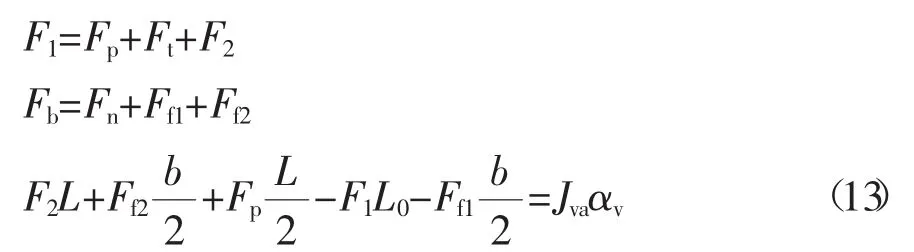

由以上分析可知,在任意转角下,滑片所受的力中Ft、Fn、F1、F2为未知量。滑片所受的力和力矩的平衡方程如下

式中Jva——滑片对滑片头圆心的转动惯量,kg·m2

3 滑片受力和磨损分析实例

针对论文所研究的平动回转式压缩机设计参数,使用上述建立的滑片动力学模型,可以计算出滑片的受力和磨损情况。

图3为滑片和转子所受的气体力随主轴转角的变化规律。滑片所受的气体力大小主要是由滑片两侧的吸气腔和排气腔的压差大小和滑片在工作腔的长度决定的。在排气阀打开之前,位于工作腔中的滑片长度增加,排气腔的压力变大,气体力随之逐渐增大,当排气阀打开之后,排气腔内的压力变化不大,滑片在工作腔的长度减少,气体力随之逐渐减小。转子所受的气体力的变化趋势与滑片所受的气体力的变化趋势基本一致,只是转子所受的气体力的大小比滑片所受的气体力要大的多。

图3滑片和转子所受的气体力随主轴转角的变化

图4为转子滑槽对滑片的作用力随主轴转角的变化关系。当F1、F2大于零时,表明F1、F2的实际受力方向和假设的方向相同。从图中可以看到,F1、F2的方向始终是相反的,随主轴转角的变化趋势大致相同,并且与气体力随主轴的变化趋势也基本一致。

图4转子滑槽对滑片的作用力随主轴转角的变化

图5为滑片头部所受作用力随主轴转角的变化规律。图中,Ft为滑片头部受到的切向作用力,为滑片头部受到的径向作用力。当Fn、Ft大于零时,表明Fn、Ft的实际受力方向和所假定的方向相同。

当主轴转角在0~180°时,由于滑片侧面受到的摩擦力是逐渐增大的,并且和Fn同向,所以Fn逐渐逐渐减小,当主轴转角大于180°时,由于滑片侧面的摩擦力方向改变,与Fn反向,Fn开始随着摩擦力的变化增大。

由于F1、F2在一个工作循环内的大小相近,方向相反,变化趋势基本一致,所以Ft的大小主要是受气体力Fp的影响。结合图3和图5可以看出,Fp和Ft的变化趋势基本一致,方向相反。

图5滑片头部所受作用力随主轴转角的变化

图6为滑片头部摩擦损失随主轴转角的变化。从图中可以看出,滑片头部的摩擦损失总体值是很小的,在0~10 W之间变化,可以忽略不计。当主轴转角在90°和270°附近时,因为在这2个转角附近处的滑片摆动角速度几乎为零,滑片与气缸凹槽之间没有相对滑动,摩擦损失几乎为零。

图6 滑片头部的摩擦损失随主轴转角的变化

图7 滑片侧面的摩擦损失随主轴转角的变化

图7为滑片两侧面的摩擦损失随主轴转角的变化规律。从图中可以看出,滑片两侧面的摩擦损失主要由滑片两侧面所受的摩擦力和滑片在转子滑槽中的直线速度决定。在主轴转角为180°和360°时,由于滑片在转子滑槽中的直线速度近似为零,滑片侧面的摩擦损失为零。滑片侧面的摩擦损失在一个工作循环中的变化趋势和滑片侧面所受的摩擦力的变化趋势基本一致。

4 有限元模型的建立

滑片的受力是随着主轴的转角周期性变化,为了确定这周期性变化的力对滑片动态特性的影响,还需要利用有限元分析软件ANSYS对滑片进行模态分析,确定其固有频率和振型,从而确定压缩机的临界转速,避免发生共振,为压缩机的结构设计和优化提供理论依据。

用SolidWorks软件建立平动回转式压缩机部件的三维实体模型,导入到ANSYS中。考虑到结构的复杂性对计算机求解时间的影响,在用Solid-Works软件建立零部件三维模型时做了以下简化[3]:

(1)对一些局部性结构的简化。比如:油道、小的圆角和倒角、凸台、销孔等结构可以忽略不计。但是,对于整体结构上一些重要的受力部位,比如较大的圆角、倒角等,则不能简化;

(2)对螺栓、螺纹孔的简化。把螺栓、螺纹孔简化为圆孔。

压缩机的滑片材料是铸造碳钢,ANSYS中需要提供的材料参数为:弹性模量、密度和泊松比。如下表1的具体参数:

表1 材料参数表

4.1单元选择

定义单元类型即为确定需要应用哪种类型的单元对模型进行网格划分。ANSYS中用于工程分析的单元类型有线单元、壳单元、体单元、梁单元、杆单元等。在此选用的是SOLID187单元,如图8所示。此单元有10个节点,每个节点有x、y、z 3个方向的平动自由度。此单元有超弹性、大应变、大变形、应力刚化、塑性等功能。

4.2网格划分

ANSYS中的自动划分网格SmartSizing自动化程度很高。由于需要进行模态分析的滑片比较简单,用自动划分网格方式可以满足精度要求。划分了网格的压缩机零部件的有限元网格模型如图9所示。其中,滑片划分了10855个节点,6862个单元。

图8 SOLID187单元示意图

图9 滑片网格划分

5 模态分析

模态是结构自身的特性,与模型的质量和刚度有关,与外部载荷无关。模态分析可以用来确定模型结构自身的振动特性,获得结构的固有频率和所对应的振型,通过比较结构的受激频率是否接近结构的固有频率,从而可以在结构设计过程中避免共振的发生。

对于平动回转式压缩机的有限元模型来说,Block Lanczos法避免了各种算法的缺陷,求解精度足够高,论文采用此种模态提取方法。

平动回转式压缩机在外界激励下的振动是模态振型叠加的结果,影响振动主要是压缩机的前几阶模态,高阶高频率的振动主要是一些局部位置的振动,对整体振动影响不大,可以忽略不计。因此,本文提取模型的前8阶的固有频率和所对应的振型进行详细分析。

对滑片的头部施加径向约束,与气缸盖接触的滑片两端面施加轴向约束后进行模态分析,可得到滑片的前8阶固有频率如表2所示,滑片的前8阶振型图,如图10~17所示。

滑片的前8阶固有频率和振型的计算为压缩机临界转速的计算提供了基础。

图10 滑片1阶振型图

6 压缩机临界转速的计算

在实际的压缩机运行过程中,共振是在一个共振区域中发生,当外界的激励落在这个共振区域中时,压缩机将发生共振,出现剧烈振动。一般情况下,这个共振区域是在固有频率的上下15%范围内。

当压缩机的转速接近于临界转速时,处于临界状态,振动会非常激烈,更严重的将会降低压缩机的寿命。因此,在压缩机的实际运行过程中,应尽量使压缩机的转速避开临界转速。临界转速与固有频率的关系为[5]

压缩机在运行过程中的转速约为2500 r/min,从表2可以看出,滑片的固有频率均大于10000 Hz,所求的的临界转速远远大于压缩机运行的转速,在运行过程中,不会发生共振。

表2 滑片的前8阶固有频率和振型

图11 滑片2阶振型图

图12 滑片3阶振型图

图13 滑片4阶振型图

图14 滑片5阶振型图

图15 滑片6阶振型图

图16 滑片7阶振型图

图17 滑片8阶振型图

7 结论

本文针对平动回转式压缩机的关键件-滑片建立了动力学模型,分析了其运动情况、受力情况和磨损情况,得出了滑片的受力随转角的变化规律。通过有限元分析软件ANSYS分析计算出滑片的固有频率和临界转速,从而找出压缩机安全合适的转速范围,避免发生共振,确保压缩机运行的安全性,为平动回转式压缩机的结构设计和进一步优化提供了基础。

[1]杨骅,屈宗长,周慧,等.同步回转式制冷压缩机的运动分析[J].西安交通大学学报,2008,42(5):565-568.

[2]胡旭,屈宗长,于漠南,等.平动回转式压缩机的几何理论[J].中国机械工程,2011,22(16):1896-1900.

[3]刘鹏飞.单缸柴油机曲轴强度分析[D].哈尔滨工程大学,2009.

[4]刘国庆.ANSYS工程应用教程——机械篇[M].北京:中国铁道出版社,2003.

[5]史文延,徐晓明,李金峰.双螺杆压缩机转子的有限元模态分析[J].压缩机技术,2012,(4):7-9.

[6]李庆才.平面旋转压缩机的机理与试验研究[D].西安:西安交通大学,2009.

[7]林梅,姚峻,潘树林.簧片阀三种力学模型的建立及比较[J].应用力学学报,1997,14(1):118-123.

The Force Analysis and Study of the Critical Speed for Sliding Vane of Translational Rotary Compressor

ZONG Wen-bin1,QIN Yao1,MAO Xu-min1,QU Zong-chang1,MA Xiao-hong2

(1.School of Energy and Power Engineer,Xi′an Jiaotong University,Xi′an 710049,China;2.Survey and Design Institute of Jilin Oil Field,Songyuan 138000,China)

The dynamic model of sliding vane in translational rotary compressor was established,the variation characteristic with the rotation angle of its motion,forces and friction losses were studied.Modal analysis of sliding vane was carried out with ANSYS to discuss the natural frequencies and vibration types,by comparing the critical speed and actual speed,the results proved that resonance would not happen.It provides foundation for the optimized design of translational rotary compressor.

translational rotary compressor;sliding vane;critical speed;modal analysis

TH455

A

1006-2971(2015)04-0011-06

纵文斌(1993-),女,安徽人,研究生,就读于西安交通大学,研究方向为压缩机。E-mail:zongwb@163.com

2014-10-29

国家重大科技专项(2011ZX05054)