国内聚甲醛制备技术现状及发展趋势

李虎,张维

(神华宁夏煤业集团有限责任公司煤化工分公司聚甲醛厂,宁夏 银川 750411)

国内聚甲醛制备技术现状及发展趋势

Present situation and development trend for polyformaldehyde preparation technology

李虎,张维

(神华宁夏煤业集团有限责任公司煤化工分公司聚甲醛厂,宁夏 银川 750411)

介绍了聚甲醛树脂的发展历史、聚甲醛单体制备及合成的生产技术路线。分析了聚甲醛的发展趋势,并对行业的发展提出了建议。

聚甲醛;生产技术;发展趋势

聚甲醛(POM),又名聚氧甲烯,是具有优良性能的热塑性工程塑料。聚甲醛分子主链为(CH2O)n,分子链上几乎没有分支,结构规整性高,因此熔融加工时结晶速度快,结晶度高[1]。独特的分子链构型赋予了其十分优异的机械性能,使其具有高刚性、耐疲劳性、自润滑性、吸水性小、耐磨性、耐腐蚀性等优良的综合性能,在很多场合是铁、铜、铝等金属材料及合金制品的理想代替品,被广泛的应用于汽车工业、电子工业、日用品、精密仪器、农业器械等领域,因此也称为“塑料中的金属”。

聚甲醛生产技术按照聚合单体的不同分为均聚甲醛技术及共聚甲醛技术。本文主要综述共聚甲醛的发展历史、主要工艺技术路线以及产业发展趋势。

1 聚甲醛发展历史

1.1 国外聚甲醛发展历史

1959年,美国Dupont实现了均聚甲醛的工业化生产,成为世界上最早生产聚甲醛的公司,商品名称“Derlin”。Celanese公司于1960年试制成共聚甲醛,并于1962年实现工业化生产,商品名称“Celcon”,后与Hoechst公司合资成立Hoechst-Celanese公司,以“Hostaform”为商品名生产销售聚甲醛;1968年,Hoechest-Celanese和Daicel合资的宝理公司以“Duraeon”为商品名生产共聚甲醛。1969年,美国BASF公司以“Uhraform”为商品名生产共聚甲醛。日本旭化成公司于1972年、1987年分别开始生产均聚甲醛和共聚甲醛,商品名分别为“Tenac”和“Tenac-C”,成为世界上唯一同时掌握均聚甲醛和共聚甲醛技术的公司。1981年,三菱瓦斯开始以“Jupital”为商品名生产共聚甲醛。

据统计,目前世界聚甲醛生产能力为140万t/年,其中共聚甲醛占80%左右。国外聚甲醛生产主要集中在美国、德国、日本等发达国家,由于其生产技术难度大,使其生产高度集中在少数生产商中,大多由泰科纳、杜邦、三菱瓦斯等公司直接或间接控股[3]。

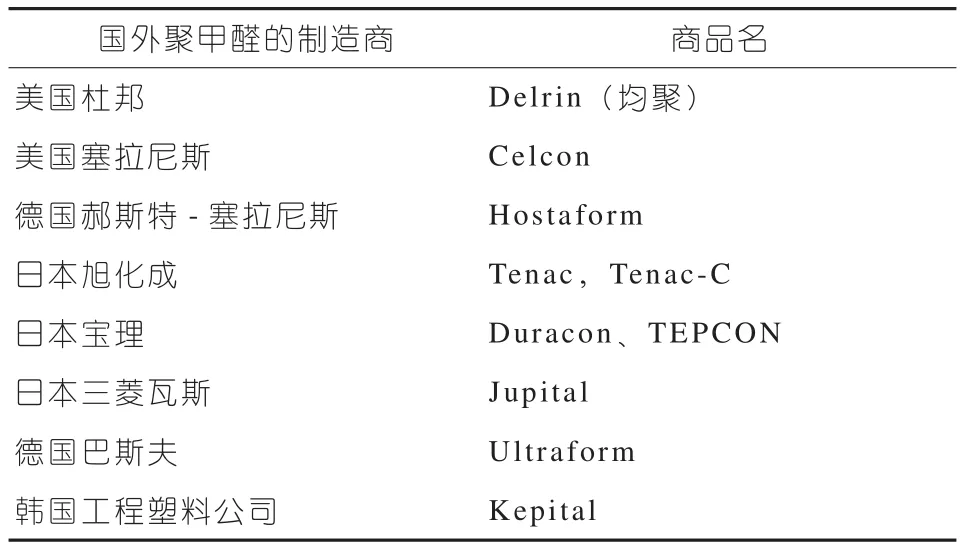

1.2 国外主要生产商及商品名(表1)

国外聚甲醛主要生产商及商品名,详见表1。

1.3 国内聚甲醛发展历史

中科院、吉林化工研究所于1959年就开始了均聚甲醛的研究。由于原料气相甲醛精制存在困难,1963年相关研究终止,以后国内聚甲醛的研究和生产都是共聚路线[4]。1965年长春应化所制出了我国第一批共聚甲醛,1969年建成500 t/年聚甲醛装置。上海溶剂厂从1963年初开始均聚甲醛的研制,但只能生产甲醛低聚物,1964年开始三聚甲醛开环聚合的研制,1970年建成100 t/年装置。后因装置规模小、生产工艺水平低、生产成本高、三废难治理等问题装置停产。2000年,随着市场需求的扩大及国家对C1产业的扶持,国内加大了开发生产聚甲醛的力度,但大多以引进国外技术为主。2001年云天化从波兰ZAT公司引进共聚甲醛技术在云南投建国内第一套1万t/年聚甲醛,2007年在重庆建立6万t/年聚甲醛项目。2003年,日本宝理株式会社、日本三菱瓦斯化学株式会社、美国塞拉尼斯公司、韩国工程塑料株式会社在南通建立合资企业宝泰菱工程塑料有限公司,建立世界级规模的6万t/年聚甲醛装置,生产和销售共聚甲醛。2004年,美国杜邦公司和日本旭化成株式会社在张家港建立杜邦——旭化成聚甲醛有限公司,投建规模为2万t/年聚甲醛装置,生产和销售共聚甲醛。2008~2011年,以富艺国际工程有限公司共聚甲醛技术为基础,上海蓝星、天津碱厂、开封龙宇分别在上海、天津、开封投建4万t/年共聚甲醛生产装置,神华宁煤在银川投建6万t/年聚甲醛装置;中海油天野采用波兰ZAT在内蒙投建6万t/年共聚甲醛生产装置。至此,中国聚甲醛生产能力达到41万t/年,成为世界上最大的聚甲醛生产基地。但与发达国家还存在不小的差距,主要表现为没有完全自主的技术,原材料及动力消耗高,品种牌号少,产品质量不稳定,应用范围窄,主要集中在中低端领域。

表1 国外聚甲醛主要生产商及商品名

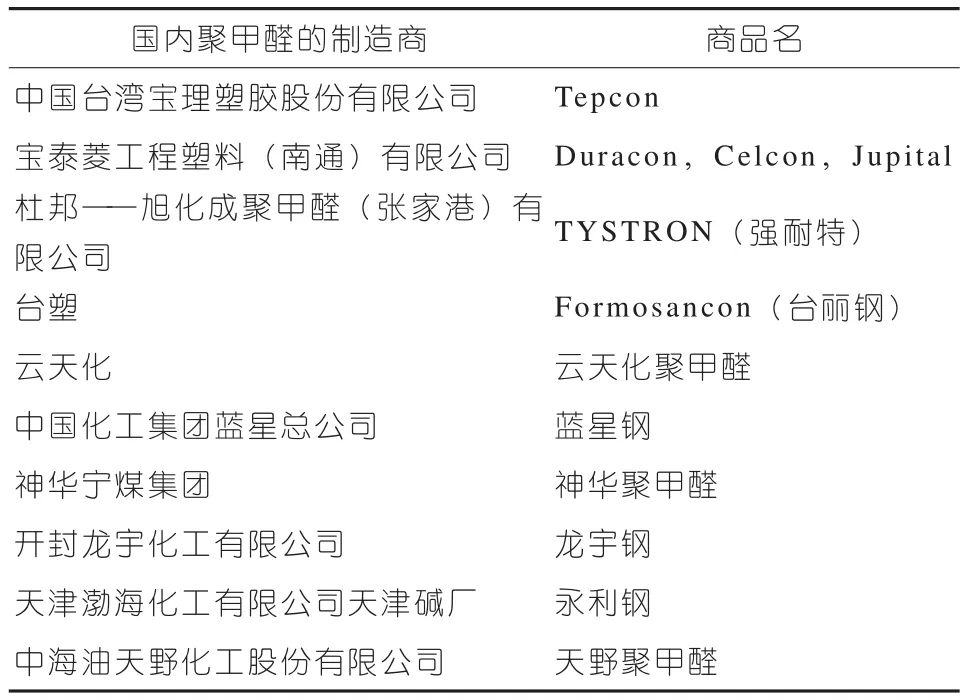

1.4 国内主要生产商及商品名

国内聚甲醛主要生产商品名,详见表2。

1.5 聚甲醛的应用

聚甲醛因具有均衡的综合性能,应用领域极为广泛。据统计,2014年全球聚甲醛消费量达到102万吨。其中,汽车领域约占26%,主要用于把手、紧固件、水阀体、雨刮器、开关钮、油箱盖等;电子电气领域约占23%,主要用于各类小型电器的外壳、机械零部件、电子齿轮等;日用消费品领域约占21%,主要用于拉链、文具类外壳、玩具类外壳及耐磨件、运动器材支撑件、扣具化妆品容器外壳等;水暖灌溉农业领域约占18%,主要用于管材、管件、泵、齿轮、箱体结构、轴承、喷头、风扇、叶片等[7];其他领域约占12%,主要用于医疗器械,军工排水管、散热器,包装器械传动器械等。通国外聚甲醛相比,国产聚甲醛因加工过程中会出现模垢、制品变黄、甲醛释放大、成型尺寸收缩率大、产品发脆、空洞和气泡等问题,主要应用于中低端领域。这些问题一方面与上游聚甲醛生产工艺有关,产品牌号单一,基料质量不稳定;另一方面也与加工技术和设备落后有关[8]。解决这些问题则需要国内各生产厂家不断改进生产工艺,提高产品质量稳定的基料,同时下游加工厂改进加工设备,提高加工技术。

表2 国内聚甲醛主要生产商及商品名

2 聚甲醛的工艺技术路线

聚甲醛制备是以甲醇为原料氧化生成甲醛,再以甲醛为单体的树脂制造技术,主要有以高纯度气相甲醛或三聚甲醛为单体的均聚甲醛和以三聚甲醛、二氧五环或环氧乙烷为单体的共聚甲醛两种生产路线[6]。

2.1 甲醛制备及浓缩

目前世界上甲醛制备的主流技术为甲醇气相氧化法[2],按照催化剂的不同分为银催化剂催化工艺和铁钼氧化物催化工艺,简称银法和铁钼法。银法工艺是通过电解银或浮石银催化,甲醇发生脱氢和氧化反应转化为甲醛气体,通过冷却、冷凝、吸收过程将甲醛气体转变为37%~45%粗醛溶液。铁钼法工艺是通过铁钼氧化物催化,甲醇气体在过量空气的氧化下转化为甲醛,通过冷却、冷凝、吸收转化为55%左右高浓度甲醛。两者相比,银法甲醇单耗较高、水耗和电耗低、生产成本较高、产品中甲醇含量高,但催化剂可再生、投资较低;铁钼法甲醇单耗较小、生产成本较低、产品甲醛浓度高,但水耗和电耗高、催化剂不可再生、催化剂昂贵、投资较高。

制备聚甲醛聚合单体时,需要将甲醛浓缩至65%~70%,国内常用的甲醛浓缩工艺主要有加压精馏浓缩工艺、减压旋风分离工艺[11]。加压精馏浓缩工艺主要是提高精馏塔压力,提高甲醛水和物脱水和甲醛挥发的速率差,工艺技术简单,流程短,耗能较少,能一步实现醇醛分离以及稀醛浓缩,然而浓缩过程系统中由甲醛氧化产生的甲酸浓度过高,腐蚀设备严重。减压旋风分离工艺是在一定的真空度下,稀甲醛与水的共沸现象消失,达到提高甲醛浓度的目的,工艺流程短,提浓效果明显,甲酸生成量小,设备腐蚀率低,但除醇效果差,需要在浓缩器前增加除醇设备,单套设备能力小,需要同时多套设备。甲醛浓度是甲醛浓缩工艺控制的重要指标,因技术引进、工程化设计以及生产运行管理原因,使用同样的浓缩方法,国内各生产厂商仅能将甲醛浓缩至58%~65%,而日本宝理公司能将甲醛浓缩至75%以上。据计算,将甲醛浓度提高1%,吨聚甲醛的综合能耗将减少0.7%左右。鉴于此,日本旭化成公司另辟捷径,以甲缩醛为原料,在铁钼氧化物催化剂作用下氧化甲醛溶液,可以制得83%以上的甲醛,产生的稀甲醛也可循环利用,不需回收处理,能耗最低。

2.2 共聚甲醛聚合单体的制备

共聚甲醛的聚合单体为三聚甲醛(TOX)。其合成工艺主要为60%以上的浓甲醛溶液在温度95~100℃条件下,在酸性催化剂催化下制备三聚甲醛。后经过吸收浓缩、精制达到聚合级。传统方法用浓硫酸做催化剂,其特点是工艺简单、易控制,但也存在着均相反应的缺点,单程转化率低、易腐蚀设备、选择性差、产物与催化剂难分离等问题[5]。宝理公司开发的阳离子交换树脂、杂多酸等固体催化工艺,解决了以上问题,但催化剂价格昂贵[13]。因合成反应体系中三聚甲醛平衡浓度低,需要通过一系列分离手段进行提纯。通常用萃取法或结晶法使三聚甲醛和水分离,而后利用多塔精馏方法分离萃取剂、甲醛、有机盐等[9]。萃取法常用的萃取剂为苯,将TOX从水溶液中萃取出来,其工艺简单,能实现连续生产,但萃取剂需要回收,能耗较高。结晶法是用冷冻水将TOX溶液降温至10 ℃左右,使溶液成为含TOX晶体的悬浮液,而后利用离心机分离,其能得到较高的纯度,但工艺复杂,只能间歇生产,产率较低。

国外因甲醛浓度高,在三聚甲醛制备时一次反应转化率接近理论转化率,精制后纯度可达到99.9%以上。国内仅能将三聚甲醛浓度提高到99.0%左右,高含量的杂质造成后续聚合反应副反应多,产生部分杂环、缩醛类化合物,此类物质又随着未参加反应的三聚甲醛回到三聚甲醛精制工段,因这部分低分子环氧化合物移除困难,在系统中不断的产生和循环,造成恶性循环,影响生产装置的长周期运行。

2.3 共聚甲醛共聚单体的制备

能与三聚甲醛发生开环聚合的共聚单体有环醚、环状缩醛、内酯、乙烯基类单体、环状酸酐类化合物等。其中环氧化合物和环状缩醛化合物共聚性能最好,如环氧乙烷、二氧五环、1,3—二氧庚环和1,3,6,—三氧辛环,工业上大多数选择二氧五环作为共聚单体来生成聚甲醛树脂。二氧五环(DOX)是由60%浓缩甲醛溶液和乙二醇,通过浓硫酸催化反应生成粗产物。DOX提浓精制方法有萃取法、盐析法。萃取法工艺是使用45%的NaOH进行萃取获得98%DOX溶液,再通过多塔精馏脱除重沸物和轻沸物得到高纯度DOX(99.99%),其工艺为连续生产,流程简单,副产的碱液可以外卖或当做污水处理中和剂,是DOX分离的主流技术。盐析法主要利用氯化钠或氯化钙的盐析作用进行脱水,得到99%左右的DOX溶液。但因工艺属于间歇生产,因此不常用。

2.4 聚甲醛的合成

均聚甲醛工艺技术以美国杜邦公司和日本旭化成公司为代表。杜邦公司的工艺是以50%的甲醛水溶液为原料,先与异辛醇反应生成半缩醛,半缩醛经脱水、热分解得到高浓度的甲醛气体,再经过精制得到聚合用的无水甲醛,将它通入含有阳离子型催化剂(如三氟化硼乙醚络合物)的惰性溶液中进行悬浮聚合,后经过离心分离和干燥得到粗产物,加入乙酸酐进行末端稳定化。日本旭化成公司采用三聚甲醛路线,采用多级短双螺杆反应机组进行聚合,后经过分离、干燥酯化封端形成稳定化粗产物。均聚甲醛工艺路线由于甲醛提纯工艺复杂和后处理封端技术上的困难,使得均聚产品耐碱性、耐热性差,生产成本较高,近几年来国外一些以均聚法生产的公司,如意大利SIR公司、日本旭化成公司将均聚法聚甲醛装置改为共聚法。

共聚甲醛以美国塞拉尼斯公司的生产工艺为代表,其工艺过程将TOX与少量共聚单体DOX或环氧乙烷在路易斯酸存在下,在螺杆捏合机中进行开环聚合生成粗聚合物。聚甲醛合成引发剂的种类和用量可以直接影响聚合反应速率、单体转化率、聚合物的分子量、产品热稳定性。早期使用的引发剂为质子酸类,质子酸类引发剂的诱导期非常短,引发过快造成反应瞬间放热量大,聚合物热裂解严重,反应控制性差。新型的氢化蒙脱土硅酸盐作为引发剂时聚合温度较低,反应容易控制,而且该引发剂无毒,可以再生,是引发剂发展的新方向[1]。路易斯酸类的BF3及其乙醚/丁醚的络合物引发的聚合反应温度适中反应速率合适,反应后容易与产物分离[10]。采用高压气态BF3引发聚合,聚合反应的诱导期短,引发速度快,链增长快,分子量分布宽,产生的不稳定组分多,单体回收能耗高。采用BF3—乙醚/丁醚络合物有利于抑制BF3活性,延长聚合反应的诱导期,在诱导期内无聚甲醛生成,仅有少量低聚物形成和气态甲醛的释放,从而使阳离子活性中心于聚合单体得到充分的混合接触,聚合反应的转化率提高,分子量分布均匀,产生的不稳定组分少,转化率可以达到90%。对于聚合反应来说,转化率高可以降低能耗,但高的转化率也会伴随着产品分子量分布不均。目前对聚甲醛聚合机理众说复杂,且都缺乏实验数据支持,国内各生产厂商对聚合反应的控制还不理想。国内各工厂一般将转化率控制在65%~75%,而宝理、塞拉尼斯可在保证分子量分布均匀的条件下把转化率提高至80%~90%。对聚合产品来说,控制产品质量的分子量引发剂纯度、TOX浓度、杂质含量、反应温度、共聚单体量、反应终止剂都对产品分子量分布有影响。而以上则涉及专有技术、生产控制精细程度、成本等诸多影响因素。

2.5 聚甲醛的后处理

均聚甲醛分子链末端基团为半缩醛基,加热容易发生链式解聚反应。为了除去末端不稳定基团,提高均聚甲醛的稳定性。可将末端羟基通过酯化、醚化、氨基甲酸酯化进行基团转化处理。其中,醚化剂容易引起均聚甲醛分解,氨基甲酸酯化剂容易引起均聚甲醛色度黄变,因此常用酯化处理的方法提高均聚甲醛稳定性。均聚甲醛稳定化处理过程中采用的酯化剂常采用高纯度的乙酸酐,为提高酯化效率,在酯化处理时往往使用胺类或碱金属盐做反应催化剂,如乙酸钠、碳酸钠等。酯化方法是在聚合反应结束后在溶媒中的淤浆状态下,把乙酸酐的蒸汽和均聚甲醛粉末直接接触利用气相反应进行酯化封端,或使聚合物粉料经水煮、洗涤、干燥后在酯化釜内添加乙酸酐并利用熔融反应进行酯化处理,使分子末端形成稳定半缩醛端集转化为稳定的乙酰基。得到的稳定的粉料与抗氧化剂、稳定剂、润滑剂以及其他改性助剂混配后进行熔融混炼和挤出造粒,制成颗粒状树脂。

共聚甲醛生产过程中使用了共聚单体和醚类的分子量调节剂,分子链末端基团除了不稳定的半缩醛基,大量分子端链为稳定的烷羟基、醚基,因此热稳定性远远超过均聚甲醛。在聚合反应后采取在POM粉料或浆料中加入三乙基胺、三乙醇胺等溶液,与引发剂三氟化硼形成高度稳定的配位络合物,防止共聚甲醛粗产物发生酸解。国内各家都采用热熔封端方法,即聚甲醛粗产品后在螺杆挤出机中230 ℃的高温下进行熔融,不稳定的半缩醛基受热裂解生成烷羟基,从而达到稳定化。同时,在螺杆挤出机中加入抗氧化剂、稳定剂、润滑剂、甲醛吸收剂以及其他改性助剂混配后进行熔融混炼和挤出造粒,制成颗粒状树脂。采用热熔封端虽然基本彻底消除不稳定的端基,但因在熔融过程中甲醛释放较大,产品表面甲醛含量超高,产品熔融指数也会变化,造成质量均匀性不好。

3 聚甲醛的发展趋势及建议

3.1 聚甲醛的发展趋势

聚甲醛煤化工行业C1化学重要分支,随着甲醇产业规模快速膨胀,聚甲醛的生产和消费都出现持续增长的态势。从产业分布来看,聚甲醛的生产和消费中心都转移到中国,中国已经成为世界上最大的聚甲醛生产国和消费国。2014年,中国聚甲醛表观消费量21万t,但产能规模已经达到41万t。先进的聚甲醛生产技术掌握在国外少数企业手中,国内聚甲醛生产装置技术落后,产品结构单一,质量不稳定,在中端市场可以部分替代进口产品,但在高端领域主要依靠进口,无法与国外品牌竞争。在低端产品领域,国内生产商竞争会更加激烈,产品价格低迷市场混乱,在一段时间内无法改善,一些技术落后、生产成本高的企业将面临困境。国外近十年聚甲醛制造技术开发生产不断出现,但在投资成本和市场形势的压力下,各老牌工厂滚动发展过程中,难以实习彻底的技术更新,大多数就单体分离精制技术进行局部改造。在新建或重建项目中,应用的新技术较多。

3.2 建议

(1)国内各厂家虽然都采用了热封端技术,但产品质量稳定性不高,在低端市场竞争激烈。各家产品稳定性不高的实质并非内在质量缺陷,而是不同批次间产品质量差异较大,因此,不代表国产聚甲醛不能应用于高端领域。针对此问题,国内各生产商应以缩小产品质量差距为目标,调整工艺,生产质量均匀的基础料(以熔融流动速率MI±0.2为标准)。此外,还应以市场实际需求为导向,生产具有实际使用价值的改性料,诸如生产低甲醛释放改性料用于电子行业,低熔融指数(MI=6)改性料用于板材棒材料,抗紫外改性料用于灌溉领域等。

(2)国内各生产厂商应该对聚甲醛装置进行工艺诊断,对引进技术或设计中存在的问题进行局部改造,重点通过以下措施提高降低综合能耗,解决影响产品质量和生产成本的问题。①优化甲醛浓缩工艺,通过多次旋风分离工艺将甲醛浓度提高至70%以上;②通过将三聚甲醛反应间歇排酸优化为连续排酸,将三聚甲醛一次转化率提高至20%左右,增加三聚甲醛系统长周期运行时间;③控制系统甲酸含量,降低管道及设备的腐蚀速率;④采用高纯度的引发剂,加强工艺指标控制,在保证质量的前提下提高聚合反应转化率。

(3)国内各家在产品质量控制方面应建立沟通机制,统一产品标准,建立良好的市场秩序。此外,针对国内聚甲醛甲醛味道大、热稳定性差问题,应在产品出厂检测指标中增加表面游离甲醛含量(以GM计)和热失重(以WLH计)。

(4)聚甲醛基料的产品质量与聚合单体TOX的品质息息相关,国内各家生产商应以控制TOX品质为目标,进行技术攻关,提高生产装置运行水平,生产质量均匀的聚甲醛基料。

(5)工艺包技术、工程化设计、以及后加工过程,都可以看出国内与国外的巨大差距。因此,国内应加强此方面的基础理论研究,在理论模型的建立、生产工艺的优化改进、加工技术及加工设备的更新、应用范围的扩展等方面缩小与国外的差距。

(6)国外聚甲醛生产公司,都有强大的科研团队作为技术支持,长期进行生产装置技术改进、特殊产品的研究和开发、产品后加工的技术服务等,国内因为技术资料的缺乏及科研能力的欠缺,今后各生产厂商应加强科研技术方面的投入,建立技术服务团队。

[1] 贺丽娟,等.聚甲醛合成的研究进展[J]. 高分子通报,2011(12):11~16.

[2] 于建.聚甲醛的制备、特性及应用[J]. 工程塑料应用,2001,29(3):41~44.

[3] 马要耀 .2012年聚甲醛市场分析[J]. 工程塑料应用,2013(6):126~129.

[4] 王利平.国内聚甲醛行业的现状及发展建议[J]. 云南化工,2014,41(1):25~29.

[5] 林陵,等.甲醛制备三聚甲醛的研究进展[J]. 天然气化工,2007(32):70~74.

[6] 纪立春,刘志富.聚甲醛技术进展和发展前景[J]. 精细化工原料及中间体,2006(6):23~24.

[7] 李传江.优异的工程塑料—聚甲醛[J]. 河北化工,2010(33):18~21.

[8] 郭莉,于千.我国聚甲醛的生产与应用 [J]. 石油化工应用,2008,27(4):12~15.

[9] 林陵,关键,曾崇余.甲醛制备三聚甲醛的研究进展[J]. 天然气化工,2007,32:70~75.

[10] 王立春.中国聚甲醛的发展及应用[J]. 塑料工业,2008,36(3):72~73.

[11] 李世杰 .甲醛工业生产现状及工艺路线比较[J]. 中氮肥,2000,1:7~8.

[12] 李正清,王晓东.我国甲醛生产、消费及预测[J]. 甲醇与甲醛,2006,3:29~35.

[13] 王伟文.三聚甲醛合成工艺过程的模拟和优化[D]. 青岛科技大学,2014.

(P-01)

TQ322

1009-797X (2015) 24-0110-05

A

10.13520/j.cnki.rpte.2015.24.045

李虎(1982-),工程师,神华宁夏煤业集团有限责任公司煤化工分公司聚甲醛厂副厂长。

2015-11-09