电轴系统及双泵串联技术在“通海浚”号挖泥船中的应用

李海民

(河北省水利工程局,石家庄050021)

1 工程概况

山东省南四湖属淮河流域沂沭泗水系,是南阳、独山、昭阳、微山等4个串联湖泊的总称,是我国第六大淡水湖,流域面积3.17万km2。形状狭长,南北—东西走向,南北长125km,东西宽5~25km,最窄处仅5km,一般湖底高程32.09m。

沂沭泗河洪水东调南下工程是淮河治理的重要组成部分,是国家的重点水利工程,也是南水北调东线主要组成部分。

本期南四湖湖内浅槽工程按50年一遇洪水标准进行设计施工,主要完成浅槽四2+800~5+800段共3.0km湖内疏浚开挖、围堰修筑、围堰基底及取土区表层清淤等项目。设计湖内挖槽宽800m,开挖底高程30.79m,平均挖深1.51m,排距3.3~4.0km,湖内开挖土方量370.93万m3,开挖底高程以上疏浚范围内土层主要为粉质黏土和黏土,浅槽三含少量粉土,上部有30cm左右浮泥,因此所需施工设备为1000m3绞吸式(斗轮式)挖泥船,该设备的效率将直接影响到该项目的经济效益,还关系到施工安全及能否按期完工。

该项目2标段的施工合同价为3195.46万元。

2 “通海浚”号挖泥船工作原理

“通海浚”号挖泥船主要组成有:水下挖掘机具斗轮、舱内泥浆泵、水下泥泵、台车定位桩和辅助定位桩、3台甲板绞车及船体。船体总长61.28m,船长48.95m,船宽12.20m,型深3.2m,空载吃水1.545m,满载吃水1.85m。该船设计挖深20m,设计最大排距4000m,刀架总长26m,斗轮直径3.5m,设计最高转速27r/min,斗轮动力传动系统采用3台液压马达,总功率270kW。

挖泥船工作时,安装在吸泥管入口处的旋转式斗轮在液压马达的驱动下旋转,不断地切割和挖掘水下土层,形成泥沙和水的混合体后,经水下泵从吸泥管的吸入口抽吸,至安置在机舱内的离心式泥浆泵中,最后将较高浓度的泥浆通过管道输送到排泥场。斗轮式挖泥船工作时,将主定位桩对准挖槽中心线下桩,作为横挖的摆动中心和船体前移—进刀或者后移—退刀的支柱。随后在开挖断面的边线处进刀,在每个挖泥位置,挖泥船依靠抛在挖泥区两侧的边锚,通过设置在甲板上的绞车收放缆绳,实现挖泥船船首的左右摆动,从而完成一个扇形开挖面。当每挖完一个段面后,设置在船舱内的液压系统驱动台车液压缸顶推台车定位桩,而使船体向前移动一段距离,实现了开挖工作面的前移。当台车液压缸行程走完后(本船行程4.5m),进行换桩,放下船尾副定位桩,提升台车定位桩使之脱离土层,随后驱动台车液压缸使台车定位桩收回复位,再落下台车上的定位桩,提升副桩脱离土层,至此,完成了一个挖泥循环进程。然后重复此过程直至完成疏浚工程任务。

3 “通海浚”号挖泥船创新设计

经调查国内使用的挖泥船一般采用单台舱内泵形式,为舱内泵吸排式,不进行水下泵的设计和安装。目前在国内疏浚行业,斗轮式(绞吸式)挖泥船是其行业的主要设备之一,电轴系统及双泵串联技术的研究和应用,在国内外文献中、类似复杂环境的工程中还未见成功实例的报道。

在挖泥船研究制作过程中,重点探讨如何提高泥浆浓度和挖泥船的综合效益上,因此对传统制造进行创新,将水下泵前移安装于斗轮装置后10m处位置,采用水下泵与舱内泵串联输送结构,两泵同时工作,舱内泵起排送作用,水下泵负责抽送泥浆,大大提高了泥泵吸入泥浆的浓度。

经与同类挖泥船效益综合计算比较,可节约成本资金680万元以上,社会效益和经济效益显著。

电机短轴传动机械效率较之液压传动效率可由70%提高到95%以上,进一步提高了挖泥产量和效益。

疏浚开挖单方油耗量降低36%,确保设备的施工能力,保质量、保工期完成施工任务。

3.1 电轴系统

由发电机直接供电给电动机的系统称电轴系统,电轴系统特点为发电机和电动机之间直接连接,无需断路器及任何布线。电轴系统电动机的起动是通过控制发电机的励磁电流来实施,组成闭环系统。电动机的调速是调发电机的原动机即柴油机的转速来实施,发电机的频率、电压也随着变化,从而改变了电动机的转速,电动机的转速可在70%~100%(1050~1500r/min)之间变化,电动机以恒转矩输出。

本船电轴系统由1台700kW、690V发电机驱动1台600kW、690V电动机,电动机起动后,电动机的转速是直接调节柴油机的速度来实施的。

3.2 双泵串联技术

采用水下泵与舱内泵串联输送结构,两泵同时工作,舱内泵起排送作用,水下泵负责抽送泥浆,大大提高了泥泵吸入泥浆的浓度。有效提高了挖泥船的工作效率。

3.2.1 水下泵采用“电动机+短轴”驱动方案

水下泥泵的驱动方式按传动方式可分为长轴和短轴,动力装置又可分为电动机和液压,因此有以下几种驱动方案可供选择:①电动机+长轴方案,具有可靠性高、维修保养方便、技术难度小、价格适中等优点,但绞刀齿轮箱尺度过大导致增设的电动机和齿轮箱布置困难,且水下泥泵驱动轴线与绞刀中心线不平行使得维修拆装不便;②电动机+短轴方案,若采用注油式水下电动机直接驱动,具有技术先进、传动效率高、安装经济便捷等优点,但价格较高、维修技术难度大,若采用交流电动机、齿轮箱短轴驱动,其突出优点是成本低,但由于电动机在水下工作,绝缘差、易烧坏,因此可靠性较差、维修不方便;③液压马达驱动,具有驱动方式简单、维修量小、成本适中的特点,但动力输出损耗较大,减少了变压设备和电机的使用寿命和运行效率,至今未有550kW以上大功率液压马达驱动水下泥泵的相关资料,案例很少。

综合以上的分析,并兼顾性能的可靠性、维修工作的难易、价格及改造难度等因素,最终选定“电动机+短轴”的驱动方案。实践证明,这种驱动形式具有可靠性高、维修保障率高等优点。

3.2.2 水下泵功率计算及选型

水下泵转速为420min时的性能参数为:排量(清水)4000m3/h,扬程25m,H2O效率(清水)0.75。

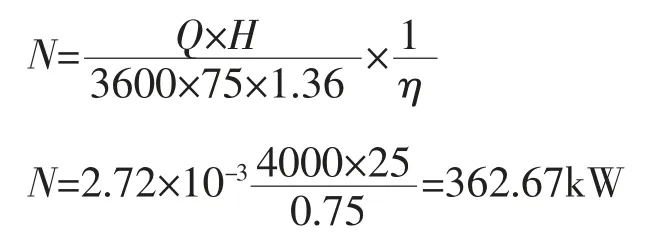

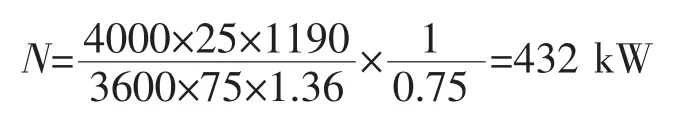

水下泵(清水)轴功率为:

水下泵(中砂)轴功率N:

输入功率:

N输2=Nm/η泵×η马达×η齿×η齿=432/0.85×0.85×0.98×0.98=622.5kW

其中 η泵=0.85,η马达=0.85,η齿=0.98。

水下泵柴油机型号为6210ZLC-6,额定功率735kW,额定转速830r/min,可满足要求。在选择水下泵时,应对舱内泥泵和水下泥泵特性曲线进行比较,选择合适的水下泥泵,以提高挖泥效率。

4 结语

通过设计制造“通海浚”号斗轮式挖泥船,利用电轴系统及双泵串联技术,将水下泵前移安装于斗轮装置后10m处的位置,采用水下泵与舱内泵输送结构,两泵同时工作,舱内泵起排送作用,水下泵负责抽送泥浆,提高了挖泥的泥浆浓度,加大了挖深,增加了排距,使得船体对工况适应性更强,大大提高了挖泥船的工作效率及综合效益,值得加以研究和推广。

[1]刘守金.绞吸式挖泥船施工与管理[M].北京:中国水利水电出版社,2005.

[2]邹国华.200m3/h绞吸式挖泥船的技术改造[J].水运工程,2002(12):47-49.

[3]中国水利学会,中国水力发电工程学会,机械疏浚专业委员会.工程船舶液压传动[R].

[4]象山海申机电总厂.5520斗轮式挖泥船电气原理设计[R].

[5]JTJ319—99,疏浚工程技术规范[S].