聚碳酸酯在高低温交变环境中的老化性能研究*

陈 复,周名勇,李佳荣,丁艳云,江 龙,淡 宜

(高分子材料工程国家重点实验室(四川大学),四川大学高分子研究所,四川成都 610065)

聚碳酸酯(PC)综合性能优良[1-2],户外应用广泛,但户外光照、温度、湿度等环境因素会导致材料老化,性能下降。中国国土幅员辽阔,各地区气候温度差异很大,这就导致PC 材料在各地区使用时,所处环境的温差并不相同,而且即使是同一地点,由于季节的变化和昼夜交替等影响,温度是随着时间变化的,所以温度交变成为了研究PC 老化性能中不可忽略的因素。但已有对PC 老化方面的研究主要都是基于光、热、氧展开[3-9],而关于高低温交变环境对PC 材料的老化存在着怎样的影响,还鲜有报道。研究高低温交变环境对PC 老化的影响,对于完善PC 在各种环境中的老化失效规律的研究很有必要。本文在我们已有研究基础[10-13]上,根据不同地区的温度差异、湿度差异及同一地点昼夜温差设计三种不同的温度交变环境,探究高低温交变环境对PC 老化的影响。

1 试验部分

1.1 试样制备

将PC 粒料(牌号6109,重庆长风化工厂)于120℃干燥24h,然后根据国家标准GB/T 1040.1-2006,用 K2TEC40E-111 型精密注射成型机(德国Ferromatik Milacron 公司)注塑成型(注塑温度260 ℃、260℃、255℃、240℃,模具温度50℃),制备得到标准试样:153mm ×20mm×4mm,窄平行部分:80mm×10mm ×4mm。

1.2 高低温交变环境老化试验

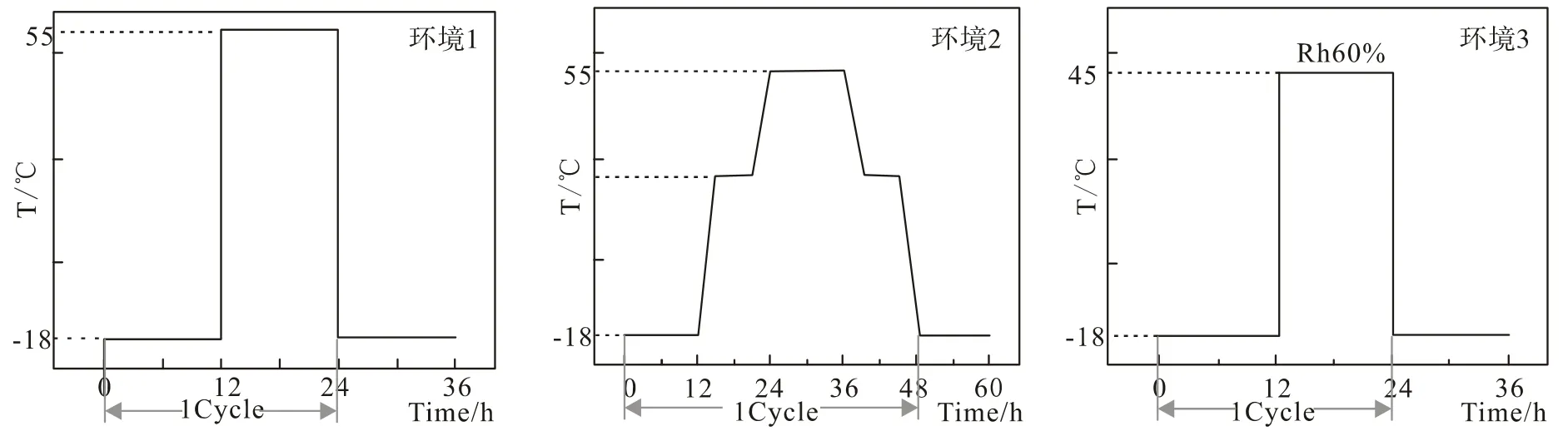

设计三种高低温交变环境(如图1 所示),进行老化试验:(1)温度突变的高低温交变环境(环境1):试样置于55℃高温环境12h,然后置于-18℃低温环境12h,依次循环,共循环30 次,并于120h、240h、360h、480h、600h、720h 时分别取样分析。(2)温度渐变的高低温交变环境(环境2):试样置于55℃高温环境12h,室温停留12h,然后置于-18℃低温环境12h,再于室温条件下停留12h,依次循环,共循环30 次,并于240h、480h、720h、960h、1200h、1440h 时分别取样。(3)温度突变并引入60%相对湿度的高低温交变环境(环境3):试样置于温度45℃、相对湿度60%高温环境12h,然后置于-18℃低温环境12h,依次循环,循环周期和取样时间与(1)相同。

三种环境中所取样条标记为x-y,x 为环境编号,y 为老化循环次数。

图1 高低温交变过程 Fig.1 High-low temperature conditions

1.3 拉伸性能测试和结构分析

根据国标GB/T 2918-1998,将试样置于温度23±0.5℃,相对湿度50±1%环境中50h,然后根据国标GB/T 1040-2006,用万能材料试验机(INSTRON 5567(美))测定试样拉伸性能,拉伸速率50mm/min,测试环境温度(25±0.5)℃,相对湿度(50±3)%。试样结构则采用凝胶渗透色谱仪、差示扫描量热仪和傅里叶转变红外光谱仪进行分析。

凝胶渗透色谱测试:采用岛津20AD 型GPC 仪测试聚合物相对平均分子量及分子量分布,温度36℃,流动相四氢呋喃,流速1.0 mL/min,标样为Agilent公司的单分散聚苯乙烯,KF-802 和KF-803 柱子串联使用。

差示扫描量热测试:用DSC204 型差示扫描量热分析仪(德国耐驰仪器制造有限公司)测试试样玻璃化转变温度Tg。温度80%~200℃,80℃停留5min,以10℃/min 升温至200℃,在200℃停留5min,以10℃/min 降温至80℃,在80℃停留5min,再以10℃/min 升温至200℃,取第二次升温曲线的Tg 作为实验结果。

红外光谱测试:取试样表层100μm 以内物质,用Nicolet IS10 型(美国Nicolet 公司)傅立叶红外光谱仪(配有硒碲化锌(ZnSe)晶体衰减全反射(ATR)附件)进行衰减全反射红外光谱测试。

2 结果与讨论

2.1 拉伸性能分析

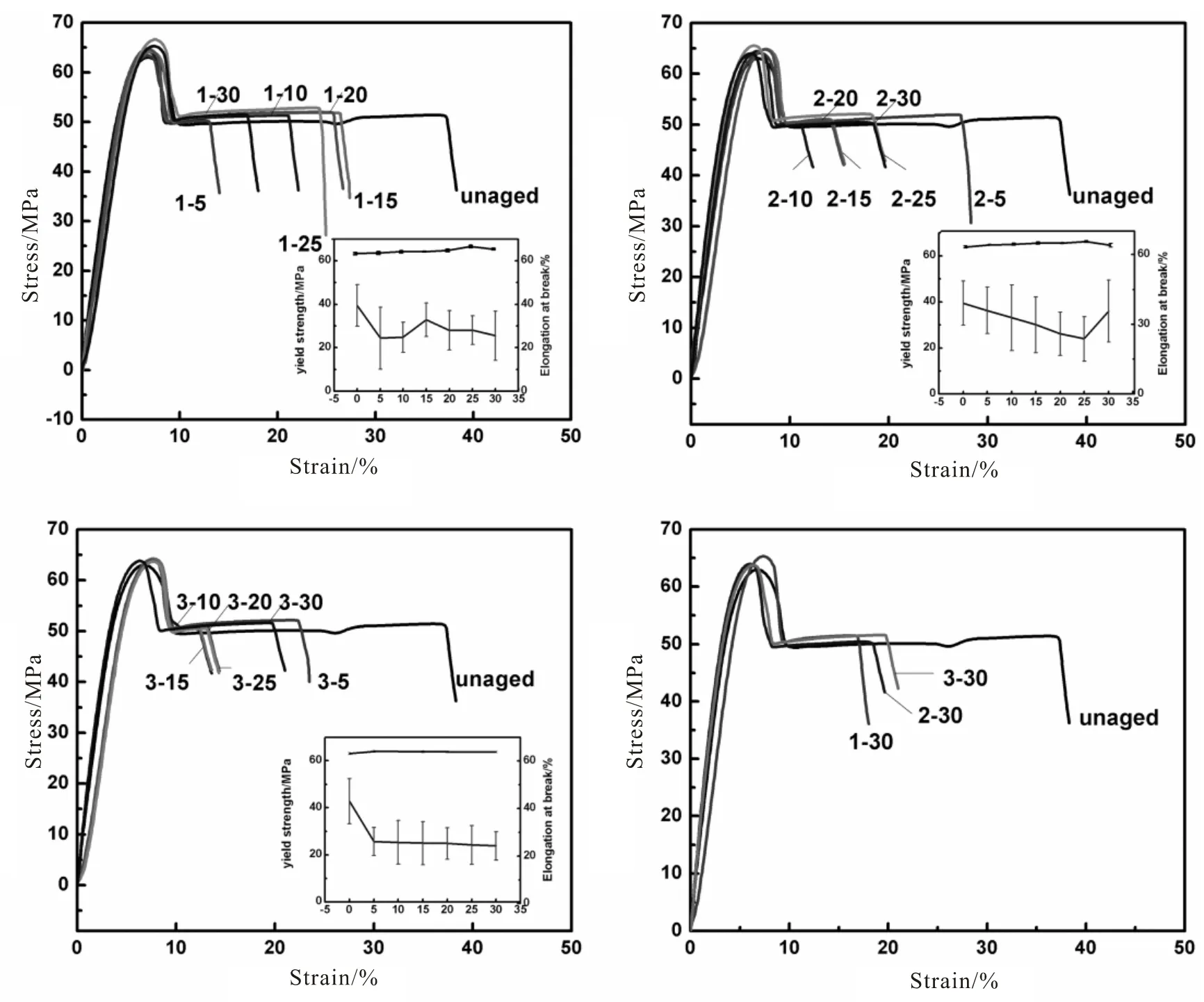

图2 给出了聚碳酸酯在三种高低温交变环境中老化后的拉伸应力-应变曲线,并与老化前试样进行了对比。图2 结果表明,未经老化的PC 在拉伸过程中有明显的拉伸变形和断裂伸长,即在拉伸的初始阶段,试样均匀拉长,到达屈服点后,出现“细颈”,显示强而韧的拉伸性能。经过高低温交变环境老化后,试样拉伸应力应变曲线与未老化时相似,仍显示强而韧的拉伸性能,屈服强度和断裂强度变化很小,但拉伸断裂伸长率明显减少,且不遵循线性变化(如图2 中各内插图所示)。在温度突变的高低温交变环境(环境1)中经历5个循环后,PC材料的断裂伸长率即发生较大变化(虽然拉伸强度变化不大),由40%降到了25%(如图2 中的内插图所示),表明拉伸韧性降低,在经历10个循环后,断裂伸长率与拉伸韧性又有所回升;在温度渐变(环境2)和温度突变并加湿的高低温交变环境(环境3)中,PC 材料的拉伸性能却是在经历10个循环后发生较显著降低,然后也出现了一定的回升;30个循环后,三种高低温交变环境中老化的PC 材料的断裂伸长率趋同。在5个循环周期内,温度突变的高低温交变环境(环境1 和环境3)因温度变化程度大,比温度渐变的高低温交变环境(环境2)更易使材料发生老化。材料拉伸韧性的损失说明材料发生了老化,而经过一定时间后韧性的有所回复则说明材料在高低温交变环境中经历着平衡态-非平衡态的交替改变。这种交替改变是否对应着结构的改变?这将通过后续的相对分子质量及其分布、玻璃化转变温度和红外光谱等测定予以分析。

图2 未老化试样和经不同高低温交变环境老化后试样的拉伸应力-应变曲线 (内插图反映拉伸屈服强度和拉伸断裂伸长率随老化周期的变化趋势) Fig.2 Tensile stress - strain curves of PC before and after being aged in three conditions

2.2 相对分子质量及分布和玻璃化转变温度分析

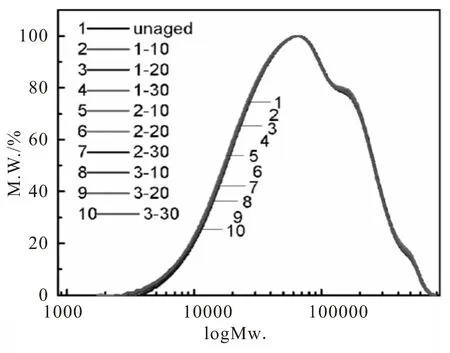

从GPC 曲线上可以看出PC 高低温交变老化过程中分子量及分子量分布的变化情况。图3 结果表明,与未老化的PC 材料相比,在三种高低温交变环境中老化30个循环周期内,PC 的分子量和分子量分布都未见发生变化,三种老化环境对PC 分子量的影响也未出现差异。

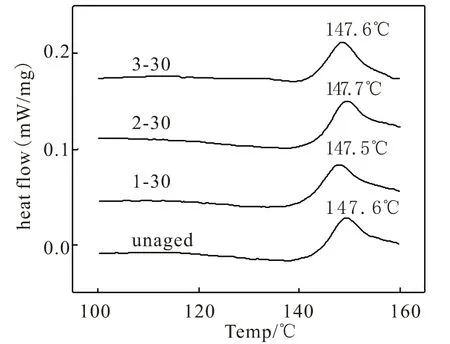

DSC 分析结果(图4)表明:分别在三种高低温交变环境中老化30个循环周期后,PC 的DSC 曲线相似,都只呈现一个玻璃化转变温度,且玻璃化转变温度均出现在147.7℃左右,与未老化PC 的玻璃化转变温度基本相同。由此可知,经过高低温交变老化30个循环周期的PC 的分子链并没有变化,在三种老化试验条件下,其高温条件均处于PC 的玻璃化转变温度以下,不足以使PC 的分子链发生运动,没有小分子产生,这与分子量及分子量分布的分析结果一致,初步推测PC 的结构并没有发生改变。

图3 未老化试样和经不同高低温交变环境老化后试样的分子量分布曲线 Fig.3 GPC curves of PC before and after being aged in three conditions

图4 未老化试样和经不同高低温交变环境老化后 试样的DSC 曲线 Fig.4 DSC curve of PC before and after being aged in three conditions

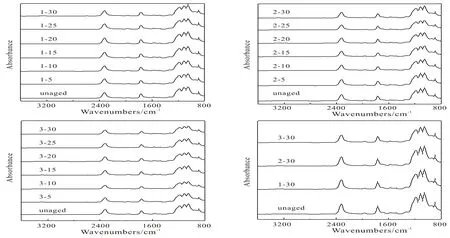

2.3 傅里叶变换红外光谱分析

进一步分析了PC 试样的红外光谱,结果如图5 所示。可见,未老化PC 的红外吸收光谱中,在1240cm-1、1780cm-1、1450cm~1620cm-1和830cm-1出现特征峰。1240cm-1处属于C-O 的伸缩振动,1780cm-1附近属于羧基伸缩振动,两种振动指代酯基,1450-1620cm-1区间为苯环骨架振动吸收峰,830cm-1处是C-H 弯曲振动吸收峰[13]。在三种高低温交变环境中经历不同循环周期后,PC 的吸收峰位置都未产生变化,而且,也没有出现新的其它吸收峰。由此可以推断,在这三种高低温交变环境中老化30个循环周期,并不足以使PC 材料降解产生其它小分子,化学结构没有发生改变,这与GPC、DSC 分析结果相辅相成。

结合拉伸性能的分析,在设计的三种高低温交变环境中老化一定的循环周期后,PC 材料的拉伸韧性虽有一定程度的降低,但化学结构并没有发生改变,初步说明材料仅发生了物理老化。三种高低温交变环境中,PC 材料均处于玻璃化转变温度(147.7℃)以下,在较短时间如5个循环周期内,交变的温度使得分子链段不停的运动与冻结,这会改变分子链构象和聚合物的应力状态,促使材料老化,但延长时间,使材料长时间处于这种交变环境中,聚合物分子链的构象和应力状态随时间演化,直至回复到稳定的平衡状态,表现为经更长时间如30个循环周期老化后材料的断裂伸长率相对于5循环周期老化后的材料的断裂伸长率有所回复。

图5 未老化试样和经不同高低温交变环境老化后试样的ATR-FTIR 图谱 Fig.5 ATR-FTIR spectra of PC before and after being aged in three conditions

3 结论

在30个温度循环周期内,无论是在温度快速交变还是逐渐交变,亦或是在快速交变同时引入水汽的高低温交变环境中,聚碳酸酯的拉伸韧性均有所降低,但相对分子质量及其分布、玻璃化转变温度和基团结构均无大的变化,在设计的三种温度交变环境中聚碳酸酯主要发生物理老化。

[1]Siviour CR,Walley SM,Proud Wg,et al. The high strain rate compressive behavior of polycarbonate and polyvinylidene difluoride[J]. Polymer,2005,46(26):12546-12555.

[2]王彦荣,景政红. 聚碳酸酯的生产工艺及市场[J]. 合成树脂及塑料,2010,27(5):58-63.

[3]Diepens M,Gijsman P. Photodegradation of bisphenol A polycarbonate[J]. Polymer Degradation and Stability,2007,92(3):397-406.

[4]赵阳阳,高建国,赵永仙. 聚碳酸酯老化机理与研究方法进展[J]. 合成材料老化与应用,2012,41(1):48-54.

[5]Jang B N,Wilkie C A. A TGA/FTIR and mass spectral study on the thermal degradation of bisphenol A polycarbonate[J]. Polymer Degradation and Stability,2004,86(3):419-430.

[6]Jang B N,Wilkie C A. The thermal degradation of bisphenol A polycarbonate in air[J]. Thermochimica Acta,2005,426(1-2):73-84.

[7]詹茂盛,方义,王瑛,等. 热空气老化和热水老化对PC 冲击性能的影响[J]. 航空材料学报,2000,20(4):52-59.

[8]Narkis M,Nicolais L,Apicella A,et al. Hot water aging of polycarbonate[J]. Polymer Engineering & Science,1984,24(3):211-217.

[9]高炜斌,江龙,淡宜,等. 光氧老化对聚碳酸酯结构和性能的影响[J]. 高分子材料科学与工程,2008,24(10):67-70.

[10]周名勇,江龙,淡宜,等. 聚碳酸酯在中国海拉尔地区户外自然老化失效分析[J]. 高分子材料科学与工程,2013,29(12):9-66.

[11]Pan Y H,Yang M J,Han S M,et al. Study on the changing regularity of structure and properties of PC aged outdoor in western areasof China[J].Journal of Applied Polymer Science,2012,125(3):2128-2136.

[12]Gao W B,Han S M,Yang M J,et al. The effects of hydrothermal aging on properties and structure of bisphenol A polycarbonate[J]. Polymer Degradation and Stability,2009,94(1):13-17.

[13]Tarek M. Madkour. Polymer data Handbook[M]. UK:Oxford University press,1999:363.