不锈钢进气管异形槽冲裁加工工艺

■浙江钱江摩托股份有限公司(温岭 317500)叶 鑫

1.零件结构

在摩托车制造领域的零件加工中,特别是对于大排量和越野型赛车消声器,因此类摩托车整体结构设计原因,考虑到装配方便,往往将筒体组件及排气管组件等采用分段式联接,其联接配合处的主要零件有排气管、进气管和接管等,这些零件结构中均存在3~4条均布的异形槽。现以其中一款典型的进气管为例(见图1),来分析此类零件的加工工艺。

2.结构分析

图1 零件结构

3.工艺分析及工艺流程

该零件的加工重点在于异形槽的加工。此时有两种工艺方案,可采用铣床加工,也可采用冲裁加工完成。考虑到以下几点,排除铣削加工而选择冲裁模进行冲槽加工。①该零件有4条均布槽,铣削加工需采用分度头夹具,装夹分度费时,且切削过程耗时长,生产效率低。②由于该零件的材质为不锈钢且壁薄,切削过程中产生的毛刺会很多且牢固,难以去除,造成零件表面不平整。③不锈钢粘附性强,切屑易附在刃口上。而不锈钢导热性差,但切削力大,造成切削温度高,刀具使用寿命短。故此零件批量生产采用铣削加工费时费力,成本偏高。

同时考虑到薄壁不锈钢管冲压过程中易变形,经过冲槽工序后,零件扩口端口面会略往内缩进。这样就造成石墨衬圈无法装入,而零件内径必须保证与石墨圈紧密配合,所以零件有扩喇叭口的结构要求,需要在冲压后增加一道整形扩口工序,达到零件内径加工精度要求。

具体工艺流程为:选用φ45mm×1.5mm的304不锈钢管材→切割下料→两端倒角→一端管端成型机扩口→扩口端使用悬臂式冲槽模冲第一个槽→旋转90°定位冲第二、三、四个槽(重复操作)→扩口端整形扩喇叭口→抛光。

4.模具设计

(1)管端成型机扩口模:扩口模采用Cr12MoV,热处理至58~60HRC。考虑不锈钢零件回弹,扩口模按零件内径尺寸要求放大0.1mm进行加工,尾端螺纹按管端成型机配作。将扩口模安装在管端成型机上,夹具采用φ45mm通用夹具。

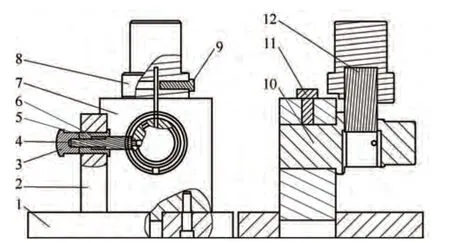

(2)异形槽冲槽模的设计:考虑零件材料特性外形及尺寸要求,冲槽模采用悬臂式设计,模具装配结构如图2所示。

模具凹模、凸模材料采用Cr12MoV,刃口热处理至58~60HRC。其余材料可选用45钢。凸模刃口尺寸根据异形槽尺寸确定。凹模尺寸以凸模尺寸为基准配作,双边间隙取0.11mm。因为凸模刃口设计为斜刃,刃口尖角以R1.5mm代替。凹模下部加工异形卸料孔,卸料孔尺寸距刃口单边3mm即可。凹模尾部圆周方向割掉一部分,与凹模支座配作,防止凹模转动。此模具结构简单,适用于批量异形孔槽冲裁。

图2 悬臂式冲模结构

冲槽操作过程:拉开定位销,将扩口后管料套在凹模上,前端放置到位。凸模下行接触管料,冲出异形槽,继续下行超出卸料孔,废料落入管料内。将管料逆时针旋转90°,松开定位销,定位销插入异形槽内φ5mm圆孔处定位。凸模下行,重复以上步骤,冲出4个异形槽。取出制件,倒出废料,冲槽过程完毕,待制下一道工序。

(3)整形扩口模设计:整形扩口设备选用带下顶缸的油压机。模具分上、下模两部分。上模固定凸模,下模固定凹模,并配有顶料杆用以退料。

5.结语

实践表明,该进气管制造工艺流程简便、工作效率高,模具结构简单,安装维护方便,制造成本低廉,而且成品制件在外观及精度上均满足使用要求,目前已应用于大批量生产。

专家点评

该文所述进气管制造工艺适用于摩托车零件的大批量生产。异形槽冲裁模具结构简单、安装维护方便,相对于铣削加工具有明显的优势。作者抓住了不锈钢薄壁零件的加工特点,在工艺流程和模具设计中大胆创新,以冲压和整形工序代替传统的切削加工,既降低了制造成本,又满足了使用要求。