离心压缩机转子密封碰磨故障的振动特征及诊断

徐朝蓉,徐自力,邱恒斌,赵 宇

(1.西安交通大学 能源与动力工程学院,西安 710049;2.西安交通大学 航天航空学院/机械结构强度与振动国家重点实验室,西安 710049)

离心压缩机转子密封碰磨故障的振动特征及诊断

徐朝蓉1,徐自力2,邱恒斌2,赵 宇2

(1.西安交通大学 能源与动力工程学院,西安 710049;2.西安交通大学 航天航空学院/机械结构强度与振动国家重点实验室,西安 710049)

某离心压缩机试运转阶段,在工作转速下出现振动爬升,导致轴振过大,引起机组打闸停机。为消除机组故障,对启动过程和工作转速下的轴振进行了测试。根据轴振变化趋势及对不同转速和不同时刻的振动时域和频域特征分析,判明该转子故障是由转子和密封碰磨造成的。为验证故障原因,取出隔板密封和轮盖密封,使转子无法产生密封碰磨,此状态下机组运转良好,说明查找的故障原因正确。调整机组密封间隙后,转子故障消除,机组运转良好。

振动与波;转子;碰磨;密封;故障诊断

离心压缩机广泛应用于石油、化工、冶金等领域,在国民经济中占重要地位。为提高机组性能和效率,转子与静止部件间的间隙越来越小,使得动静间发生摩擦的可能性增大。因此,设计不周或安装、检修过程中稍有不慎就可能发生动静碰磨。这种摩擦不仅在机组起停过程中会发生,在空负荷和带负荷的情况下也会发生。摩擦严重时,可能导致大轴弯曲事故。

多年来,转子与定子的碰磨问题已经引起研究者的广泛关注[1-3],文献[4]对20世纪90年代以前转子定子碰磨的研究成果进行了一个系统总结。文献[5]研究了特定系统参数对转子定子碰磨响应的影响以及典型碰磨响应行为。文献[6]运用非线性动力学理论,对某离心压缩机建立碰磨运动模型,分析了影响碰磨振动的因素。文献[7]采用数值方法研究了转速对转子—轴承—密封系统非线性动力学特性的影响。文献[8]研究了转子/定子碰磨响应下的全局动力特性。文献[9]研究了不同条件下碰磨故障振动信号时频分布特征。在这类问题的研究中,工作转速下转子—密封碰磨问题没有引起重视,实际机组中转子—密封碰磨问题仍时有发生。很多人认为密封齿比较软,动静之间一旦摩擦,接触部分金属很快便会磨损和熔化,脱离接触,且认为工作转速已远离临界转速,即使有热弯曲,也不会造成振动恶化。因此,工作转速下转子密封碰磨故障的诊断有很多人为的干扰和阻力。

本文给出了某离心压缩机转子密封碰磨的案例,通过轴振的趋势和时频特征判明该转子的故障是由于转子和密封碰磨造成的,并用实际机组进行了验证,确认了转子碰磨故障是由于转子在不平衡作用下,转子动挠度过大,引起转子和密封碰磨导致转子热弯曲。对机组进行处理后转子运转良好。

1 机组概况及转子振动故障的历史

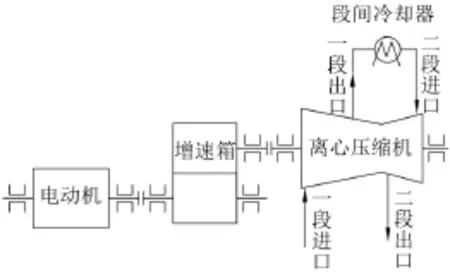

某制药厂一台工业用离心压缩机,吸入气体温度为23℃,压力为85 kPa(A),进口标态容积流量为2 800 m3/min。排气压力为450 kPa(A)。该压缩机含有4级离心叶轮,工作转速为5 400 r/min。压缩机由电机拖动,电机转速为1 500 r/min;中间有增速箱,增速比为3.6,机组的布置如图1示。

图1 机组布置图

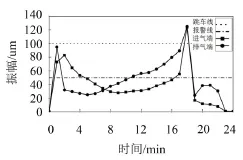

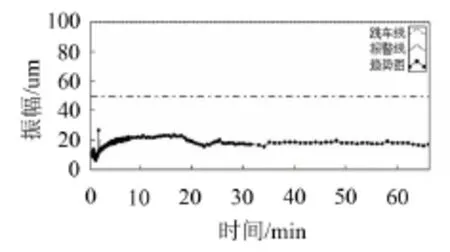

用户在机组安装完成后,由于转子振动过大,试运转了4次,每次开机后,振动趋势都很相似,在过临界转速时,转子振动明显,过了临界后,转子振动减小,转速达到工作转速后,刚开始的20~30分钟左右转子振动正常,但之后轴振开始爬升,又经过10~15分钟后轴振超过报警值,并很快达到停机值,机组自动停机。几次故障情况大体相似,只是有时排气端轴承处轴振比进气端轴承处轴振上升得快,有时进气端轴承处轴振比排气端轴承处轴振上升得快。其中1次轴振趋势如图2所示。用户采取了对转子低速动平衡以及调整转子的不对中等措施,均没有见效,该压缩机无法正常运转。

图2 压缩机试运转过程轴振趋势图

2 振动特征及故障原因分析

为了找到该压缩机转子振动故障的原因,我们决定对该压缩机转子系统进行振动测试,由于测试系统之间的干扰,机组原来安装的转子振动位移测量的涡流传感器信号无法直接接到振动信号采集和分析系统。机组上原来没有预留更多的安装涡流传感器的位置,最终只在出气侧轴承附近安装了一个测量转子振动位移的电涡流传感器。为了排除工况的影响,测试时关闭了压缩机的进气阀。

2.1 振动特征

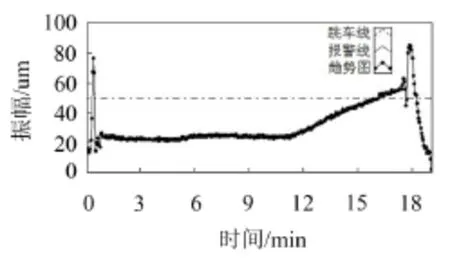

测试得到的轴振趋势见图3,升速过程中不同转速下轴振的时域和频谱见图4。达到工作转速后,振动平稳阶段的轴振频谱见图5(a);振动爬升阶段轴振频谱见图5(b)。

图3 具有故障的转子出气端轴振趋势图

分析启动和运行过程轴振,可发现以下特征:

(1)轴振趋势的特征

电机启动很快,很短时间转子就达到了工作转速。从轴振趋势图3可以看到,在升速过程中,当转子过临界转速时,轴振明显,但很快恢复到正常值。达到工作转速后的前13分钟左右轴振基本正常;随后轴振开始爬升,大约又过了6分钟左右,进气端轴振超过了100 μm,机组自动打闸停机。

(2)升速过程的振动特征

转速达到临界转速前轴振的时域和频谱如图4示,振动成分主要是工频,约占通频95%,有少量的2倍频。在时域图上看到有稍许削波的现象。

当转速到临界转速附近时,振动明显增大,振动成分中工频占主导,振动基本上是简单的谐波。

转速超过临界转速后,振动减小,振动成分中工频为主,2倍频成分明显。轴振不再是简单的谐波,下波峰上有波动。

(3)达到工作转速后的振动特征

图4 启动过程中轴振时域和频谱图

转速达到工作转速后的前13分钟左右,振动的频谱如图5(a)所示,振动成分基本上只有工频。

轴振开始爬升的7分钟左右,振动的频谱如图5(b)所示,振动成分也基本上只有工频。

图5 达到工作转速后轴振的频谱图

2.2 故障原因初步分析

工作转速下轴振工频占主导,表明振动很可能是质量不平衡引起的强迫振动,引起质量不平衡的因素主要有:原始质量不平衡、原始的轴弯曲、运行过程转子热弯曲。从振动趋势看,刚开始时转子振动并不大,表明轴振不会是原始质量不平衡或者原始的轴弯曲造成的,用户通过检查也没有发现轴弯曲,也做了低速动平衡,但振动故障依然没有消除,说明了振动爬升不是由于原始质量不平衡或原始的轴弯曲。从轴振特征看,轴振慢慢爬升,说明更多原因来自和时间有关的因素,为了判断是否和工况有关,我们在测试前制定方案时,关闭了进气阀,因此,不论是在启动还在是短期运行阶段,工况是没有变化的,因此排除了工况的原因。由此,更倾向于认为是和与密封摩擦引起的转子热弯曲有关。由于热弯曲的时间较短,停机后,转子自动恢复到正常。

2.3 转子密封碰磨故障的认定

动静摩擦时圆周上各点的摩擦程度不同,摩擦严重的一侧的温度高于摩擦轻的一侧。导致转子径向截面上温度分布不均匀,造成转子热弯曲。热弯曲会产生一个新的不平衡力作用到转子上,和原始不平衡一起引起转子振动,这就是转子碰磨的热弯曲效应。

当工作转速低于临界转速时,转子振动对摩擦比较敏感。此时由于工作转速低于临界转速,振动滞后角小于90°。振动高点即摩擦严重点,使其温度高于对面一侧,因此受热弯曲的影响产生一个热不平衡量,热不平衡和原机械不平衡的夹角同样小于90°。因此,原不平衡与热不平衡合成后的新不平衡大于原不平衡,这样就造成了动静摩擦的进一步加剧,转子越摩擦越严重,热弯曲越来越大,造成恶性循环。

当工作转速高于临界转速时,振动滞后角大于90°。摩擦同样会在振动高点产生一个热不平衡量。此时热不平衡和原机械不平衡的夹角同样大于90°,因此,原不平衡与热不平衡合成后的新不平衡小于原不平衡,因此振幅会越来越小,不会越摩擦越严重。

该转子工作转速为5 400 r/min,第1阶临界转速为2 300 r/min左右,第2阶临界转速为8 700 r/min左右。转子工作转速高于1阶临界转速,而低于2阶临界转速。该压缩机转子和密封如图6所示,可见密封碰磨容易发生在2阶不平衡比较敏感的区段。我们认为摩擦激起了比较大的2阶不平衡分量,工作转速下2阶不平衡与其引起的振动间的滞后角同样会小于90°,引起转子越摩擦越严重,热弯曲越来越大,导致转子振动不断增大,直到振动超过停机值,机组自动保护打闸停机。

图6 离心压缩机转子密封的示意图

3 故障的验证及处理

3.1 故障原因的实验验证

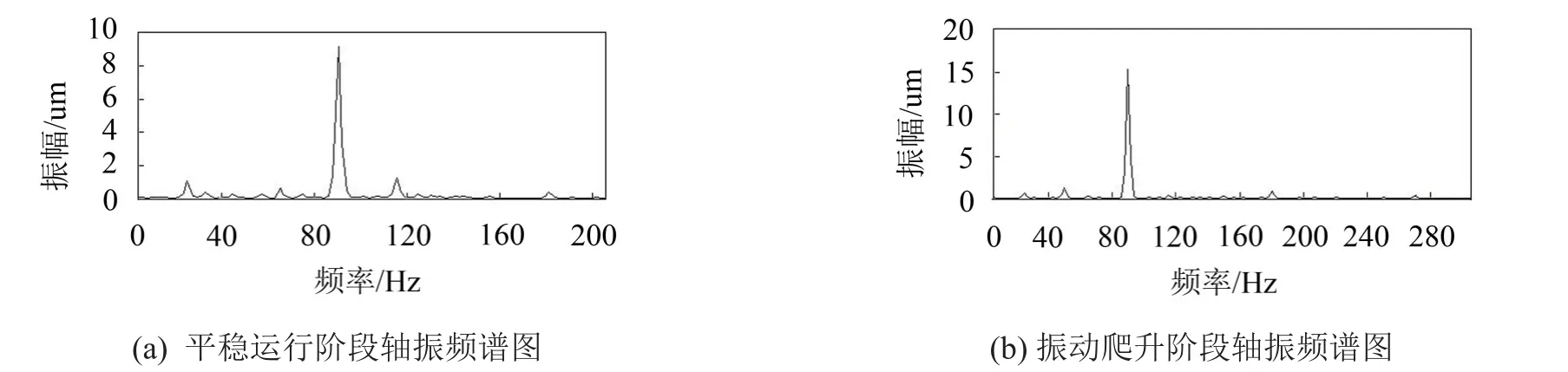

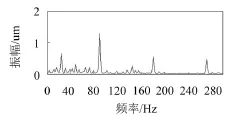

通过对试运转过程轴振的时域和频谱分析,根据现场机组检查结果,以及转子碰磨的有关理论,我们判断转子振动故障是由于转子和密封摩擦造成的。为验证该判断是否正确,我们决定先去掉一二级级间密封、段间密封、三四级级间密封、各级轮盖密封进行试运行。经过1小时40分钟左右的试运行,机组无密封试运转过程的轴振趋势见图7,从图上可以看到出气端轴承附近轴振都小于25 μm。升速过程中轴振的频谱见图8,从图上可以看到,振动成分中工频占主导,2倍频和3倍频也非常明显。达到工作转速的轴振频谱中,振动成分中工频占主导,几乎没有其它频率成分。经过试运转,转子没有再出现振动爬升的现象,我们对机组进行了无故障停机。

图7 机组无密封试运转过程中的轴振趋势图

图8 无密封试运转过程中的轴振频谱图

确认了转子的故障是由于转子和密封碰磨,热效应激起了比较大的2阶不平衡分量,引起了比较严重的热弯曲振动。

碰磨的原因是该压缩机转子在不平衡力作用下,转子有较大的动挠度,造成转子和密封摩擦,引起转子热弯曲和热不平衡失稳。

3.2 故障处理

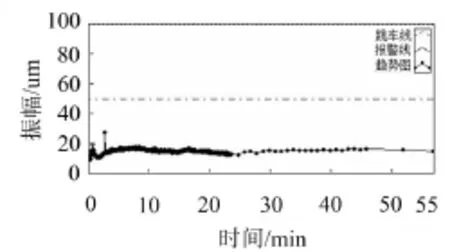

由于转子无法改变,我们对转子径向间隙大小进行了调整,将一、三级叶轮与轮盖密封的动静间隙由0.25 mm~0.35 mm改为0.35 mm~0.50 mm,二、四级叶轮与轮盖密封的动静间隙由0.25 mm~0.35 mm改为0.50 mm~0.65 mm;一二级级间密封、段间密封、三四级级间密封的动静间隙统一按0.25 mm~0.32 mm装配。

密封修复后,对机组进行试运转过程的轴振趋势见图9,从图上可以看到出气端轴承附近轴振都小于20 μm。升速过程的轴振频谱中,振动成分中工频占主导,2倍频也很明显。达到工作转速后的轴振频谱中,振动成分中工频占主导,几乎没有其它频率成分。经过试运转,转子没有再出现振动爬升的现象,说明故障原因分析正确和处理措施得当。

图9 机组修复后运转过程轴振趋势图

4 结语

对某台离心压缩机组故障转子振动进行了测试,通过对启动过程和工作转速下的轴振变化趋势以及对不同转速和不同时刻的振动时域特征和频谱特征的分析,判明该转子故障是由于转子和密封碰磨造成的。该转子工作转速小于第2阶临界转速。机组1、2级级间密封和1、2级轮盖密封及3、4级级间密封和3、4级轮盖所在位置处于转子2阶不平衡敏感的区段,这两个部位的摩擦导致的热弯曲引起比较大的2阶不平衡量,2阶不平衡量与其引起的振动间的滞后角小于90度,导致转子越磨越严重,最后,转子由于热弯曲导致振动失稳超标,机组停机。退出隔板密封后转子运转良好,没有出现故障特征,验证表明查找的转子故障原因正确。最后,调整密封间隙后,转子振动故障消除,机组运转良好。

[1]闻邦椿,顾家柳,夏松波,等.高等转子动力学—理论、技术与应用[M].北京:机械工业出版社,2000,385-389.

[2]陈艳华.转子/定子碰摩系统的非线性模态分析及在系统响应预测中的应用[D].西安:西安交通大学,2014.

[3]Bartha A R.Dry friction backward whirl of rotors:theory, experiments,results,and recommendations[C].7 th International Symposium on Magnetic Bearings.2000.

[4]Goldman P,Muszynska A.Rotor-to-stator,rub-related, thermal/mechanicaleffects in rotating machinery[J]. Chaos,Solitons&Fractals,1995,5(9):1579-1601.

[5]Ahmad S.Rotor casing contact phenomenon in rotor dynamics-literature survey[J].Journal of Vibration and Control,2010,16(9):1369-1377.

[6]陈虹微.离心压缩机碰摩振动建模及改进方法[J].噪声与振动控制,2013,33(2):205-210

[7]马文生,黄海.转子—轴承—密封系统非线性动力学特性研究[J].噪声与振动控制,2014,34(4):92-95.

[8]刘林,江俊.转子/定子碰摩响应的全局动力学特性研究[J].应用力学学报,2006,23(3):351-356.

[9]胡爱军,安连锁,唐贵基.转子碰摩故障振动时频特征的实验研究[J].动力工程,2007,27(4):482-486.

Vibration Characteristics and Diagnosis of the Impact-rubbing Fault between Rotor and Seal for a Centrifugal Compressor

XU Zhao-rong1,XU Zi-li2,QIU Heng-bin2,ZHAO yu2

(1.School of Energy and Power Engineering,Xi’an Jiaotong University,Xi’an 710049,China; 2.State Key Laboratory for Strength and Vibration of Mechanical Structures, School ofAerospace,Xi’an Jiaotong University,Xi’an 710049,China)

During the trial operation stage of a centrifugal compressor,the shaft vibration kept increasing when the compressor was operating at the normal working speed,which would cause the power supply shut-down due to the overlarge vibration.In order to eliminate the faults in the compressor unit,the shaft vibrations in starting process and operation at the normal working speed were measured.Through the analysis of the variation trend and the characteristics of the shaft vibration in time domain and frequency spectrum at different rotating speed and different time,it was concluded that the rotor fault was due to the impact-rubbing between the rotor and the seal.In order to verify the fault reason,the diaphragm seal and impeller seal were removed so that the impact-rubbing between the rotor and the seal was avoided.The unit was found to operate well in this state.This test process shows that the fault reason is pertinent.After the seal gap was adjusted, the vibration fault of the unit disappeared.

vibration and wave;rotor;impact-rubbing;seal;fault diagnosis

TH452

A

10.3969/j.issn.1006-1335.2015.03.038

1006-1355(2015)03-0177-04

2015-01-05

国家973计划资助项目(2011CB706505);国家自然科学基金项目(51275385)

徐朝蓉(1971-),女,河南遂平人,学士,工程师。研究方向:离心压缩机优化设计。

徐自力,男,教授,博士生导师。E-mail:zlxu@mail.xjtu.edu.cn