小型氨制冷系统中集油包爆炸事故分析

陈明,陈勋,郑连学

(武汉市锅炉压力容器检验研究所,湖北武汉 430024)

小型氨制冷系统中集油包爆炸事故分析

陈明*,陈勋,郑连学

(武汉市锅炉压力容器检验研究所,湖北武汉 430024)

本文通过材质、裂纹特征和氨介质特性分析,结合设备的使用及操作情况,分析了小型氨制冷系统中集油包爆炸的原因。分析结果表明,较大环境温差使封闭的集油包内部产生了较高的内应力,使集油包筒体产生塑性变形,造成集油包开裂。

小型氨制冷系统;集油包;环境温差

0 引言

近年来,小型氨制冷系统事故频发,TSGR 7001-2013《压力容器定期检验规则》[1]针对小型氨制冷装置中压力容器定期检验提出了专项要求。文献[2-6]指出,小型氨制冷系统较为复杂,系统中压力容器种类较多,设备本身质量问题、操作程序及使用管理不当等均会使装置中设备出现事故,引起氨介质泄漏。本文通过材质分析、裂纹特征分析和氨介质特性分析,结合设备的使用及操作情况,分析了小型氨制冷系统中集油包爆炸的原因,并提出了改进措施。

某食品厂小型氨制冷系统低压循环桶下部的集油包发生爆炸,致使大量的液氨泄漏。集油包位于低压循环桶下部,通过钢管与低压循环桶连接,用于收集低压循环桶液氨中混合的机油。根据文献[7]研究表明,集油包容积小于25 L,不须进行安装和定期检验。但使用单位无法提供相关设计和制造资料。图1为集油包爆炸破口处。

图1 集油包爆炸破口处

集油包发生爆炸时,与集油包连接的低压循环桶上安全阀未起跳,该安全阀在有效期内,将其带回进行校验,发现该安全阀可正常起跳,这说明集油桶爆炸时其上部的低压循环桶内压力未超过安全阀整定压力。

1 检测分析

1.1 宏观分析

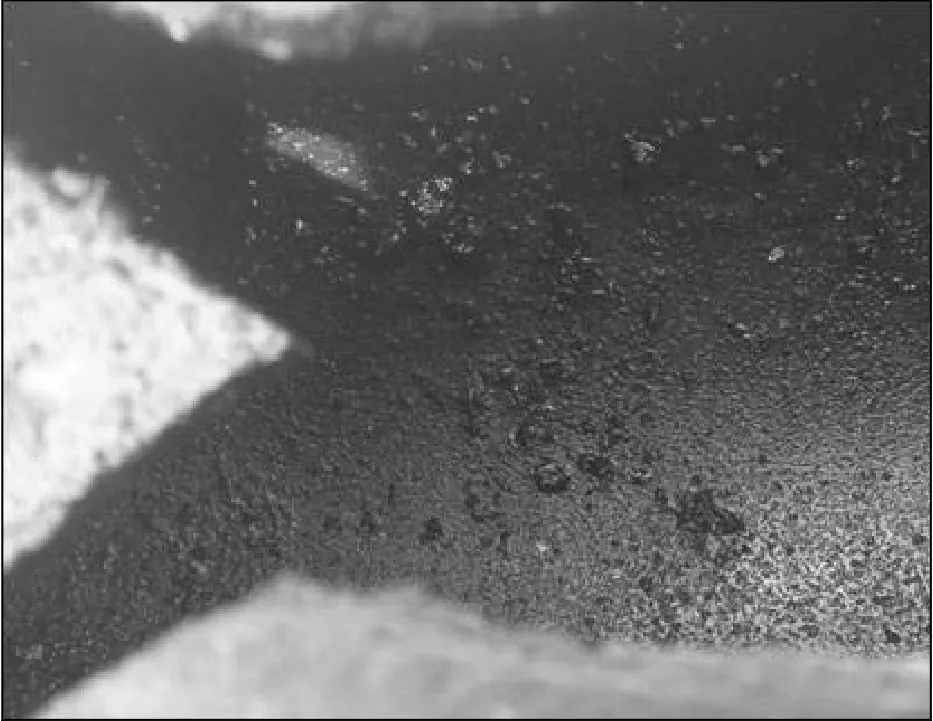

由图1可知,集油包爆炸破口位于筒体上,沿轴向开裂,破口处裂纹长约400 mm,最大开口宽约70 mm,破口开裂尾部出现分叉。对该集油包进行外观尺寸和厚度测量,集油包全长约为600 mm,筒体选用外径约为220 mm的无缝钢管,集油包容积约为0.019 m3。集油包筒体和封头厚度均为5.5 mm~5.8 mm。在集油包内壁发现大量点状腐蚀坑,如图2所示。

图2 集油包内壁腐蚀坑图

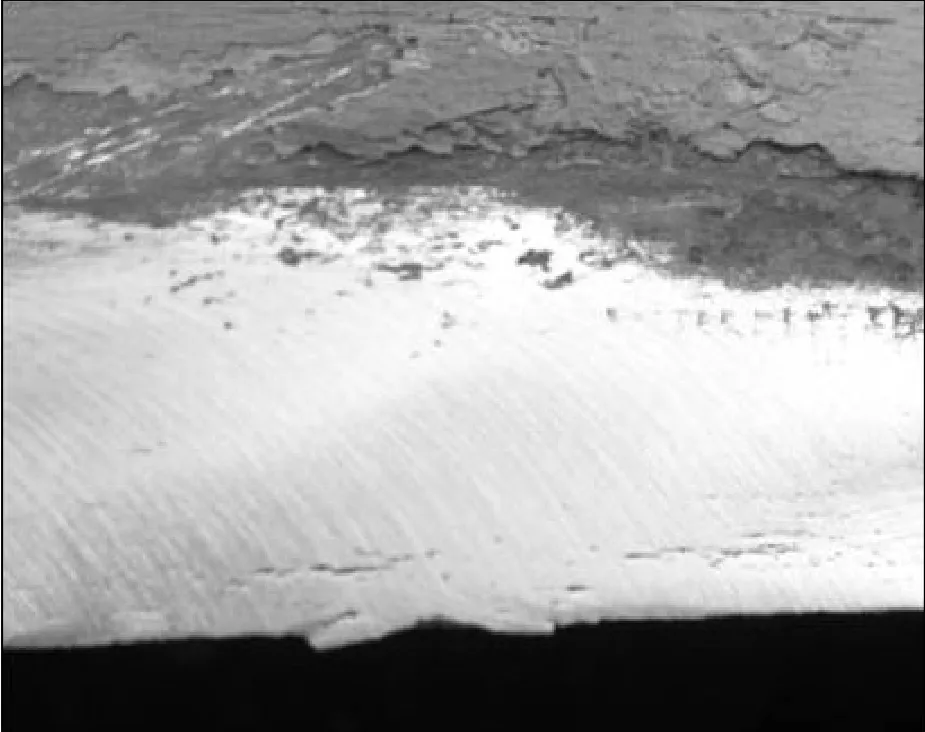

图3为集油包破口处断口形貌。断口附近塑性变形量较小,断口大部分区域较为粗糙,局部呈现明显的45°剪切特征,粗糙区与剪切区分界处即为裂纹起源处,在主裂纹附近伴随着许多与主裂纹方向平行的微裂纹,这些微裂纹已经由内壁贯穿至外壁。以上分析表明裂纹是在较高应力下产生的。

图3 破口处边缘形貌

1.2 材质分析

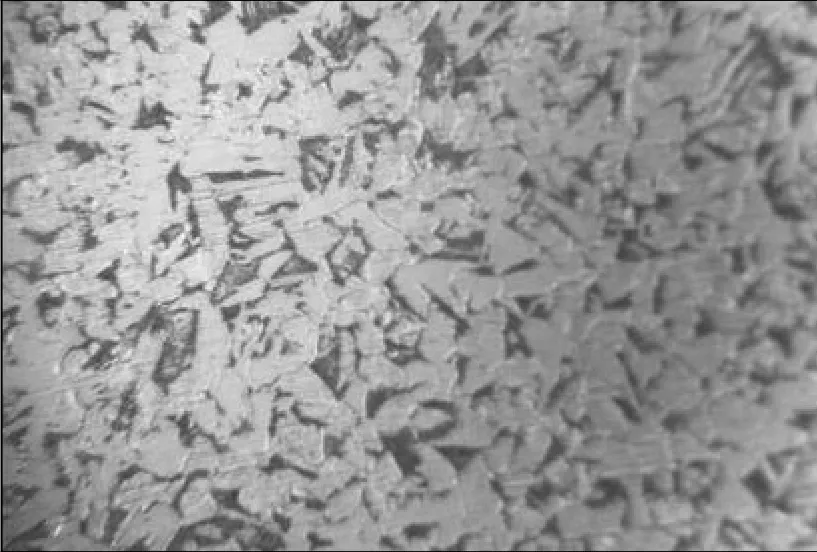

用合金分析仪对集油包筒体材料进行理化分析,结果显示,Fe含量为99.14%,Mn含量为0.55%。图4为集油包筒体显微组织,组织为铁素体加珠光体,晶粒度级别为8.0级,显微组织未见明显劣化现象。破口附近筒体材料布氏硬度分别为115、118和118。根据以上信息可判断集油包筒体材料应为20#钢。

图4 集油包筒体显微组织

1.3 微观裂纹分析

对破口边缘微裂纹进行微观形貌分析发现,微裂纹方向大多与主裂纹方向平行,如图5所示;裂纹末端呈平直状,在微裂纹末端发现大量孔洞,如图6所示。

图5 微裂纹形貌

图6 微裂纹及孔洞

2 分析与讨论

通过对设备操作人员及相关管理人员进行询问得知,该集油包在日常使用过程中,(7~10)天进行一次排油,但在事故发生前一个多月,集油包底部排油阀损坏,已经超过一个月未进行排油,操作人员发现阀门损坏后即将问题反应至相关管理人员,但使用单位一直未进行整改。

在冷库系统正常工作的状态下,集油包与低压循环桶之间的阀门应保持常开,集油包底部阀门关闭,只有在集油包排油时才关闭集油包与低压循环桶之间的阀门,打开集油包底部阀门。当集油包底部阀门损坏后,为防止低压循环桶中液氨泄漏将集油包与低压循环桶之间的阀门关闭。此时集油包中将装满液氨和机油,集油包下部储存机油,上部可以看成是一个装满液氨的容器。

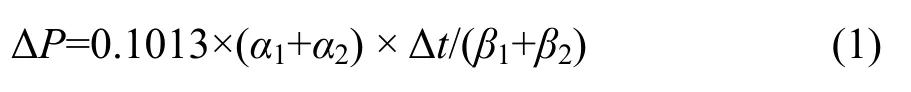

根据文献[8]所示,装满液氨的容器,当温度升高时,容器内压增加的计算公式如下:

式中:

α1——升温前体积膨胀系数;

α2——升温后体积膨胀系数;

β1——升温前体积压缩系数;

β2——升温后体积压缩系数;

Δt——温差。

当装满液氨的容器,温度由20 ℃升高到25 ℃时,容器内压将增加8.483 MPa。

根据文献[9]所示,筒体最高允许工作压力为:

式中:

[σ]t——设计温度下筒体材料的许用应力;

δe——筒体材料的有效厚度;

φ——焊接接头系数;

Di——筒体内直径。

将20#钢及集油包相关数据带入公式可得,筒体最高允许工作压力为7.79 MPa。

由此可以看出,温度的升高将明显增加满装液氨容器内部的压力,温度由20 ℃升高到25 ℃,容器内压增加值都将超过该集油包筒体最高允许工作压力。

在封闭的集油包内部,液体(氨加油)因升温而膨胀,随着季节变化,环境温差逐步增加,集油包内部液体(氨加油)因膨胀产生的压力逐步增加,当超过集油包筒体材料的屈服强度后,使集油包的筒体产生塑性变形[10];随着温差进一步增加,筒体塑性变形量逐步加大,会在轴向产生微小裂纹,在经历多次升降温后,使细小裂纹逐步扩展,最后导致集油包开裂。

由以上分析可知,较大的环境温差使封闭的集油包内部产生了较高的内应力,使集油包筒体产生塑性变形而萌生裂纹,造成集油包开裂。

3 改进措施

1) 定期进行设备维护,阀门等损坏及时维修或更换,严格遵守操作规程,集油包与低压循环桶之间的阀门应保持常开。

2) 改进冷库系统结构,将集油桶中的液氨机油混合液直接引入氨液分离器,不需在底部安装阀门进行排油。

4 结论

由于集油包底部阀门损坏,操作人员将集油包与低压循环桶之间的阀门关闭,使集油包成为了满液的密闭容器,较大的环境温差使封闭的集油包内部产生了较高的内应力,使集油包筒体产生塑性变形而萌生裂纹,造成集油包开裂。

[1] TSG R7001-2013 压力容器定期检验规则[S].

[2] 司春强, 唐俊杰, 马进丁. 我国氨系统冷库安全现状及发展建议[J]. 制冷技术, 2014, 34(3): 8-13.

[3] 赵育川. 氨制冷剂冷库当前发展趋势[J]. 制冷技术, 2015, 35(4): 13-17.

[4] PACHAI A C, 齐晓霞, 奚晔. 氨制冷系统的安全设计和维护分析[J]. 制冷技术, 2014, 34(3): 11-15.

[5] 黄志华. 氨/二氧化碳复叠制冷技术在工业制冷中的应用[J]. 制冷技术, 2012, 32(3): 51-53.

[6] 马一太. 冷库火灾事故分析[J]. 制冷技术, 2013, 33(2): 33-36.

[7] TSG R0004-2009 固定式压力容器安全技术监察规程[S].

[8] 梅安华. 小合成氨厂工艺技术与设计手册[M]. 北京:化学工业出版社, 1995.

[9] GB150.1~150.4-2011 压力容器[S].

[10] GB/T 228-2010 金属材料拉伸试验[S].

Explosion Accident Analysis of Oil Collecting Packet in Small Ammonia Refrigeration System

CHEN Ming*, CHEN Xun, ZHENG Lian-xue

(Wuhan Boiler Pressure Vessel Inspection Institute, Wuhan, Hubei 430024, China)

Explosion reasons of the oil collecting packet in small ammonia refrigeration system are explained according to material, crack characteristics and ammonia medium characteristic analysis. It was found that, the larger environment temperature difference caused the higher internal stress inside the closed oil collecting packet, causing the shell plastic deformation and the oil collecting packet cracking.

Small ammonia refrigeration system; Oil collecting packet; Environment temperature difference

10.3969/j.issn.2095-4468.2015.06.208

*陈明(1964-),男,高级工程师。研究方向:承压类特种设备检验。联系地址:武汉市东西湖区金银潭现代企业城A3栋,邮编:430024。联系电话:18171173395。E-mail:363523253@qq.com。