基于梯级解离和分段回收的中煤再选试验研究

杨永亮,邓微微

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

基于梯级解离和分段回收的中煤再选试验研究

杨永亮1,2,邓微微1,2

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

为提高抚顺矿区的炼焦煤资源利用率,提出了基于梯级解离和分段回收的中煤再选方案。在将重介中煤破碎至<3 mm的基础上,依次通过水力旋流器和螺旋溜槽对其中>0.25 mm粒级“取精”并“抛尾”;螺旋溜槽精煤经粗磨后与破碎产物中<0.25 mm粒级混合,通过预先浮选进一步“抛尾”,浮选精煤经细磨后再次分选。试验结果表明:灰分为31.20%的重介中煤经破碎再选后,可获得产率为39.30%、灰分为11.49%的精煤,分选效果较好。

重介中煤;破碎;再选

我国煤炭资源丰富,但炼焦煤资源相对稀缺,炼焦煤储量仅占煤炭总储量的27.46%[1];加之有限的炼焦煤在开发利用过程中存在浪费现象,这进一步加剧了我国炼焦煤资源紧缺的局面。由于灰分较高,平均产率30%的中煤可燃体含量较少,且其解离度较低难以再选,通常被当作燃料煤直接利用。随着我国煤炭洗选技术的不断进步,设备分选精度的逐步提高及低能耗、高效率破碎磨矿技术的日益成熟[2],中煤解离再选技术得到了越来越多人的认可。

国内很多学者对中煤解离再选技术进行了研究,杨毛生等[3]对新峪选煤厂的重介中煤进行了破碎解离,并对破碎产物中3~0.5 mm粒级的重介质旋流器分选指标进行了预测,发现当灰分<12%时精煤产率为6.70%。朱向楠[4]和张磊[5]在分别对淮北选煤厂和马头选煤厂的重介中煤破碎解离及分步释放浮选的基础上,检测了不同密度级产物的矿物嵌布特性和煤岩显微组分,并分析了其解离度。范海伟等[6]在试验室内通过筛分和浮沉对金能选煤厂的粗中煤泥进行脱泥、排矸,并在优化棒磨参数和合理调控磨矿产物粒度组成的条件下对其进行浮选,获得了产率为33.89%、灰分为12.92%的精煤。

矿物的解离是随着粒度减小同步完成的,但整个过程是非线性的,矿物嵌布粒度越细,解离过程中需要的磨细度和能量输入越高[7-8]。此外,煤炭过粉碎后粘土类矿物易泥化,导致煤泥可浮性变差。因此,重介中煤解离再选应遵循以下原则[9]:破碎、磨矿解离工艺并用,重选、浮选方法结合,即梯级解离,分段回收;分选过程中要将解离出的低灰组分尽早回收,高矿化组分尽早抛除,以减少破碎、磨矿过程中的能量消耗和粘土类矿物的泥化,即要合理的“取精”和“拋尾”。以抚顺矿区的重介中煤为研究对象,按照上述原则设计再选工艺,并对分选工艺进行优化。

1 试验

1.1 仪器与设备

重介中煤煤岩分析选用M1m显微分光光度计,标准物质为蓝宝石和钇铝石榴子石,光谱范围为200~2 100 nm。矿物组成分析选用XRD7000型衍射仪,工作条件为:Cu 靶,工作电压40 kV,电流50 mA,石墨单色器,采样间隔 0.02°/步,采样范围为5°~85°。重选设备包括FX-7水力旋流器和BLL-600实验室螺旋溜槽,FX-7水力旋流器的入料浓度为100 g/L,入料压力为0.13 MPa,溢流管插入深度为50 mm;BLL-600实验室螺旋溜槽的入料浓度为250 g/L,入料压力为0.10 MPa,精尾煤开口比为2∶1。浮选设备为XFDII-1型充气浮选机,叶轮直径为45 mm,叶轮转速固定为1 900 r/min,刮板转速为24 r/min。破碎设备为PCZ-250×360型锤式破碎机,入料粒度≤120 mm,出料粒度≤3 mm,功率为4 kW。磨矿设备为XMB-68型棒磨机,入料粒度<3 mm,出料粒度≤0.075 mm,功率为0.55 kW,磨矿浓度为35%,介质填充率为40%,转速为78 r/min,介质配比直径为φ20、φ14、φ10 mm的钢棒比为1∶2∶1。

1.2 试验方案

试验分为破碎-重选和磨矿-浮选两大部分,根据“梯级解离,分段回收”的原则,设计不同的磨矿-浮选工艺,通过对比分析分选效果,确定最佳分选工艺。

通过粗碎将嵌布粒度较粗的矿物解离出来[10],解离出的粗粒煤炭由水力旋流器分选,矿化程度较高的高密度物通过螺旋溜槽抛弃,即由二者完成“取精”和“抛尾”;将中间密度物进一步细磨解离,并与破碎产物中的细煤泥混合,通过浮选“取精”。

1.3 评价指标

以<3 mm和<0.25 mm粒级的产率,结合<1.40 g/cm3密度级的产率评价破碎、磨矿的解离效果,以灰分<11.50%的最终精煤产率评价分选效果。

2 中煤煤质分析

2.1 矿物组成

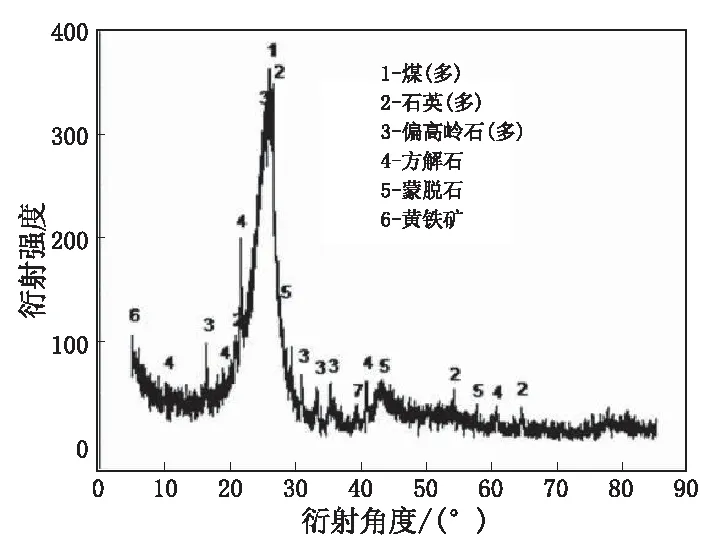

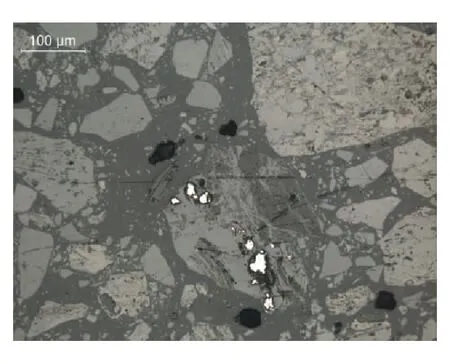

该重介中煤的X射线衍射(XRD)图谱和煤岩显微分析结果(图1、图2)显示:煤中矿物成分较多,以粘土类矿物为主,且嵌布形式多样,细粒状、团块状、透镜状、条带状均存在;方解石、石英、正斜长石等矿物均有分布,部分呈条片状、致密块状。由于矿物嵌布粒度粗细不同,故可采用破碎、矿磨梯级解离的方式逐步减小煤样粒度。

由于高岭石和蒙脱石属于层状硅酸盐矿物,其结构中的四面体片和八面体片之间易吸附水,并发生泥化膨胀,进而在浮选中易以泡沫夹带和水流夹带的方式污染精煤,也可能以罩盖的形式吸附在煤粒表面,从而影响浮选的正常进行。因此考虑将粘土矿物中矿化程度较高的组分预先抛除,以减少磨矿入料量并降低浮选的泥化程度。

图1 重介中煤的XRD图谱

图2 重介中煤的煤岩显微图

2.2 粒度与密度组成

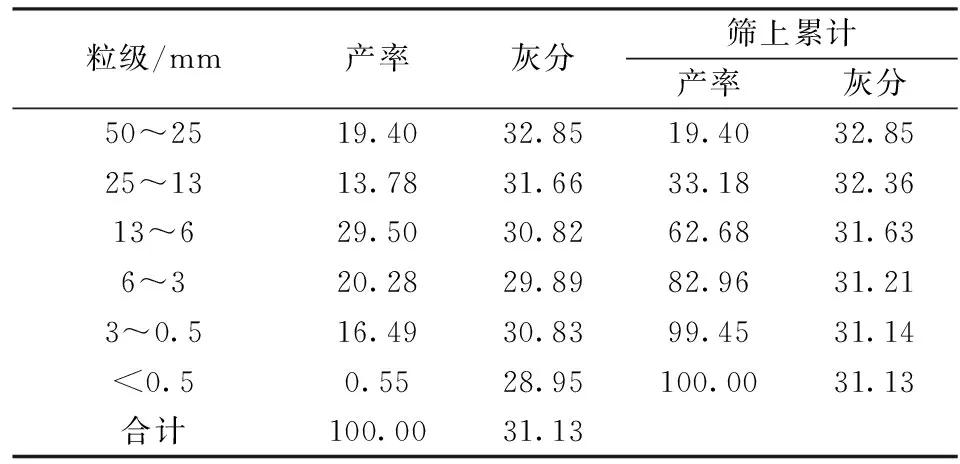

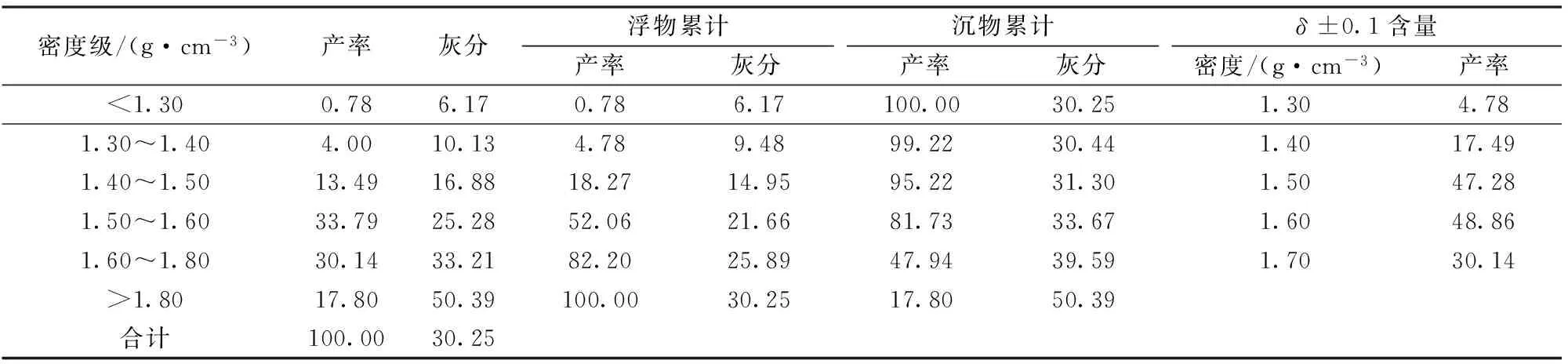

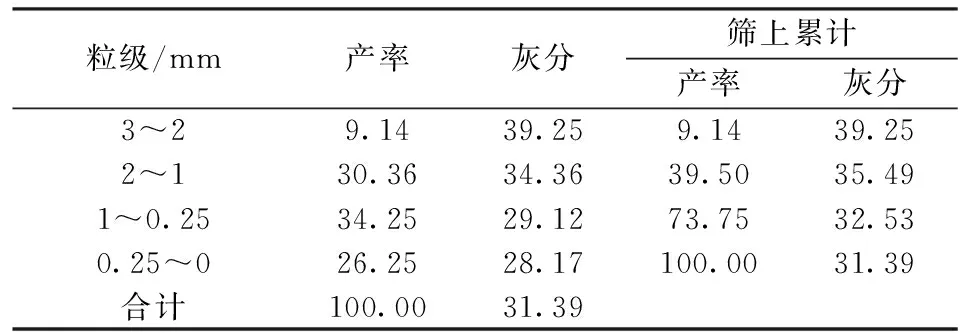

该重介中煤的粒度组成和密度组成如表1、表2所示。由表1、表2可知:煤样的主导粒级为13~3 mm,产率为49.78%;煤泥含量较少,灰分分布较均匀;粗粒级灰分略高于细粒级,总灰分为31.13%,属于低灰中煤,有较高的再选价值。煤样的主导密度级为1.40~1.80 g/cm3,产率为77.42%;<1.40 g/cm3密度级产率极少(仅为4.78%),说明其解离度较低,内灰偏高,根据δ±0.1含量法判断,其为中等可选煤。

表1 重介中煤粒度组成

表2 重介中煤密度组成

3 试验结果与分析

3.1 破碎-重选试验

破碎产物的粒度组成如表3所示。

表3 中煤破碎产物粒度组成

由表3可知:破碎产物的粒度上限为3 mm,>2 mm粒级的产率仅为9.14%,<0.25 mm粒级的产率为26.25%,破碎粒度控制较好。由于煤化其他矿物易碎,故出现了灰分随粒度减小而下降的现象。对于<0.25 mm 粒级煤泥,目前没有可高效分选的重选设备,为此通过浮选对其进行处理。

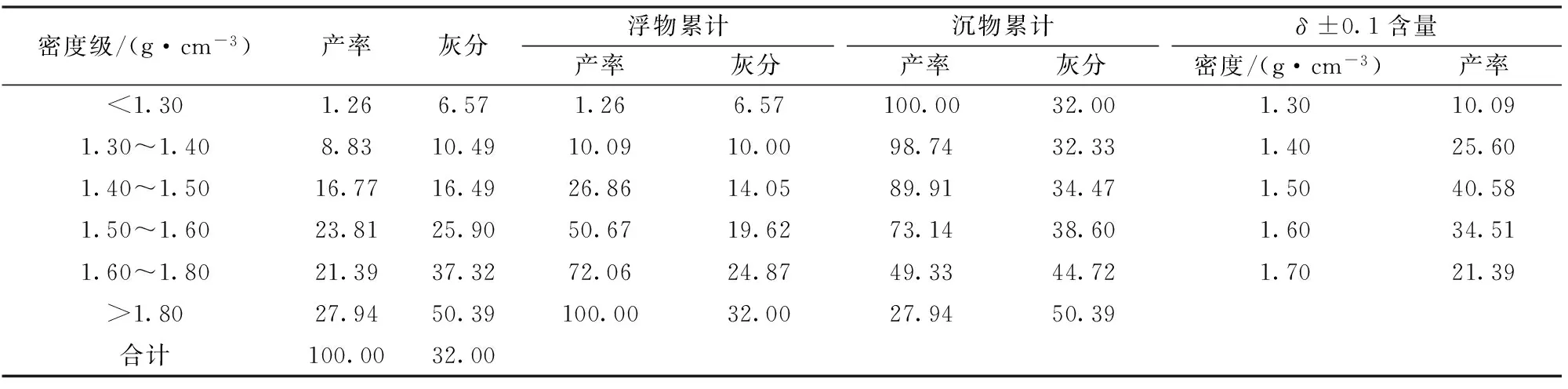

3~0.25 mm粒级煤泥的密度组成如表4所示。由表4可知:与破碎前的重介中煤相比,当要求灰分为11.50%时,精煤理论产率为17.13%;>1.80 g/cm3密度级和<1.40 g/cm3密度级的产率均有所增加,但中间密度级1.40~1.80 g/cm3的产率仍高达61.97%,说明矿物解离度有所增加但总体依然较低。>1.80 g/cm3高密度产率较高,可先将其抛除,再对中间密度级进行磨细解离,并通过浮选“取精”。

表4 3~0.25 mm粒级中煤破碎产物密度组成

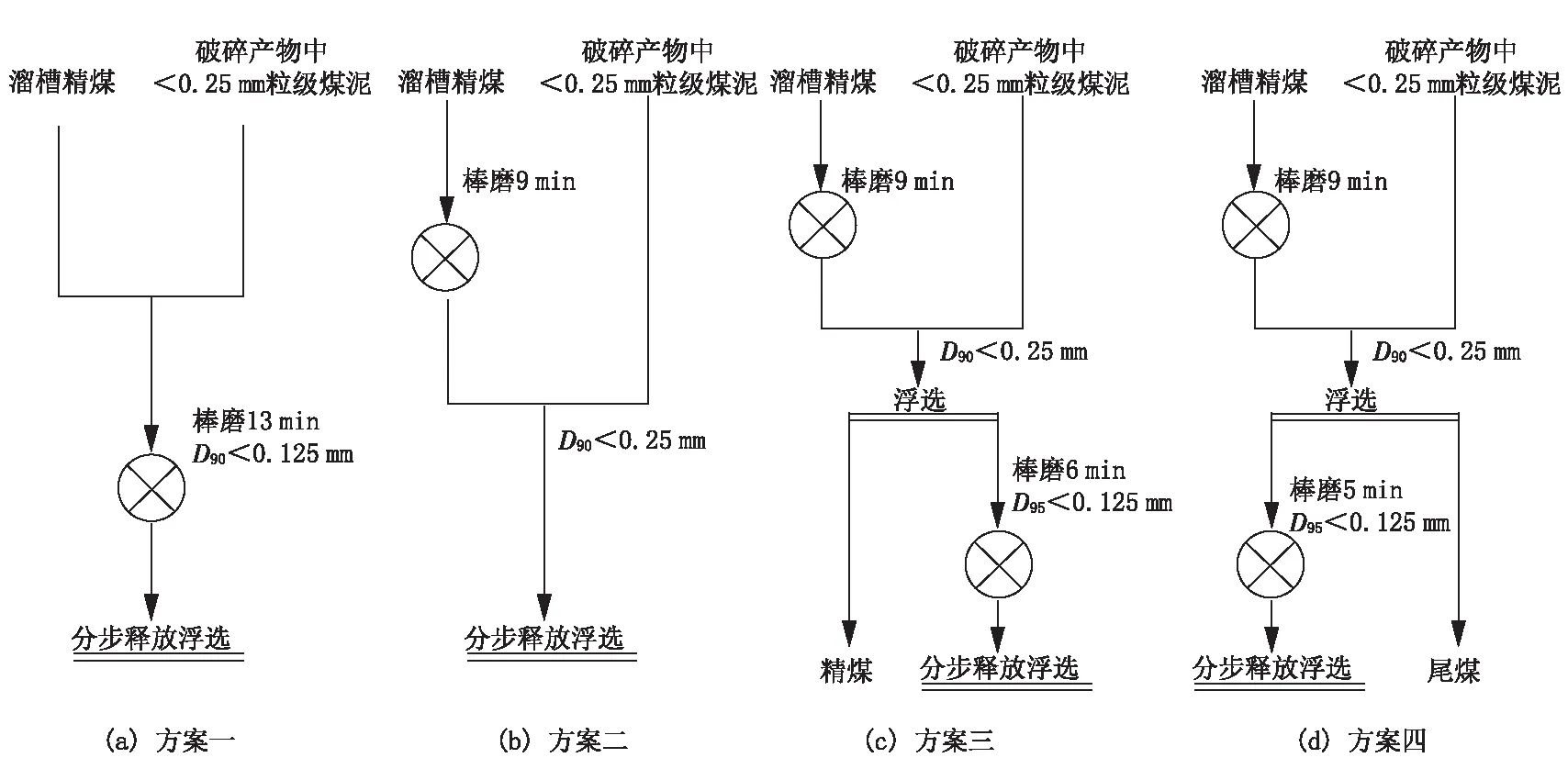

将3~0.25 mm粒级破碎产物配置成一定浓度的煤浆,通过泵给入水力旋流器,水力旋流器底流由螺旋溜槽 “拋尾”[11-12],两种设备的分选结果如表5所示。

表5 重选分选结果Table 5 Parameters and result of dense medium separation %

注:产率均为占中煤总量的百分比。

由表5可知:水力旋流器精煤的灰分为11.23%,符合产品质量要求,可作为精煤产品;螺旋溜槽尾煤的灰分为45.13%,再选价值较低,可直接作为动力煤销售;螺旋溜槽精煤的灰分为28.35%,产率为38.50%,具有较高的再选价值,但无法通过重选进行有效分选,可进一步细磨后通过浮选处理。

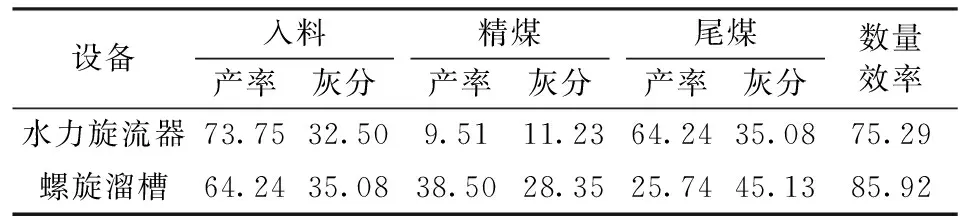

3.2 磨矿-浮选试验

棒磨具有选择性磨矿的作用,可通过先碎粗粒再碎细粒的方式有效避免过粉碎现象,较适合中煤的细磨[13],四种棒磨-再选方案流程如图3所示,D90和D95为各段棒磨产物中累计粒度分布数达到90%、95%时所对应的粒径。

图3 四种棒磨-再选方案流程

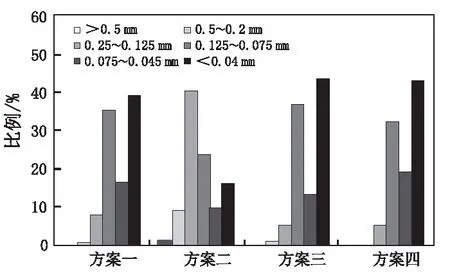

根据预先浮选和分步释放浮选结果及灰分11.50%时的精煤累计产率,对四种方案的分选效果进行分析。各方案的分步释放浮选入料的粒度组成如图4所示,>0.5 mm粒级只在方案二产物中存在。由图4可知:方案一中D90<0.125 mm,粒度上限为0.5 mm;方案二中D90<0.25 mm,<0.045 mm粒级产率为15.94%,0.25~0.125 mm粒级产率为40.49%;方案三和方案四中D95<0.125 mm,而方案四的粒度更细。

图4 四种方案的分步释放浮选入料粒度组成

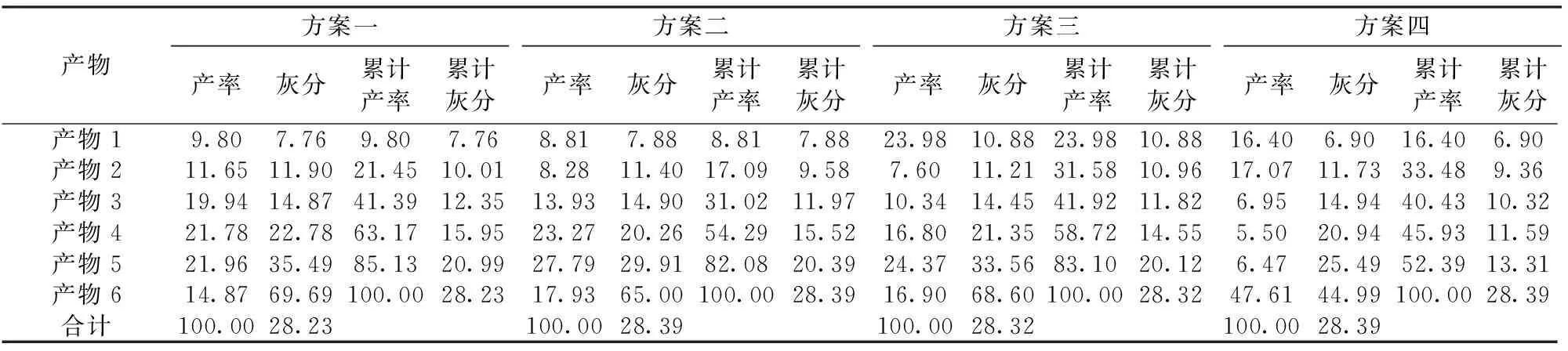

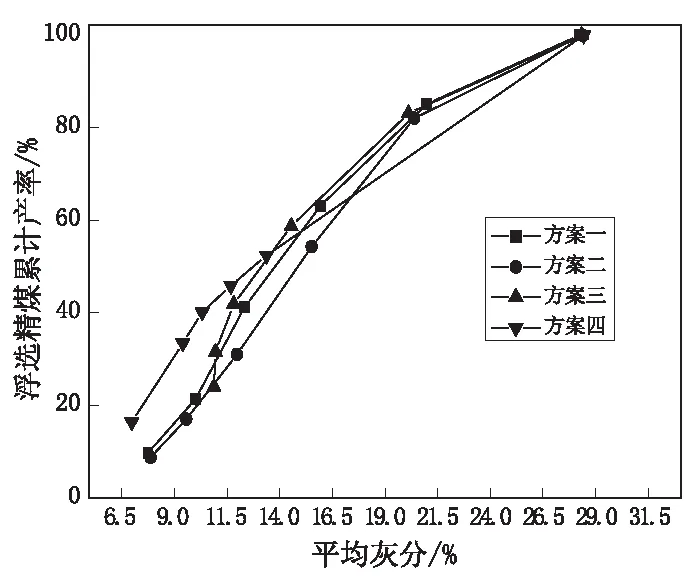

四种方案的分步释放浮选结果如表6和图5所示。在要求灰分为11.50%时,各方案所对应的精煤累计产率从大到小依次为:方案四、方案三、方案一、方案二,即方案四的精煤累计产率最高,且所需的分选次数最少(一次粗选一精选),仅需分选两次即可得到灰分基本符合要求的产品。

方案二的煤泥粒度最粗,解离度较差,故分步释放浮选中对应灰分的产率最低,说明细磨至0.125 mm时煤泥得不到充分解离。方案一的煤泥粒度较细,但混合棒磨的选择性较差,研磨释放出的精煤未能及时分离,经细磨后选择性变差;此外,由于大量粘土类矿物未能及时被抛除,经细磨后在浮选过程中发生了泥化,进而影响浮选效果。方案三是对预浮尾煤细磨、再选,由于尾煤矿化程度较高,矿物含量较高,经细磨后泥化严重,引发了异质细泥的夹带和罩盖现象[14],导致浮选效果较差。方案四是在粗磨、预浮“拋尾”的基础上对精煤细磨、再选,在有效释放精煤的同时避免了对粘土类矿物的过度研磨,提高了磨矿的选择性,避免了异质细泥对精煤的污染,分选结果最好。综合分析,方案四的粗磨-预浮“拋尾”-细磨再选方式可使煤泥获得较好的分选效果。

表6 四种方案的分步释放浮选试验结果

注:方案三产物1中包含了预先浮选精煤,方案四产物6中包含了预先浮选中尾煤。

图5 浮选精煤累计产率-平均灰分曲线

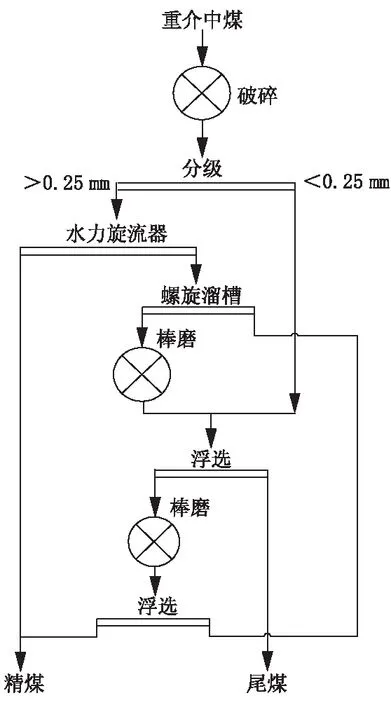

结合考虑,破碎-重选与方案四的磨矿-浮选相结合的再选工艺分选效果最好,具体的重介中煤再选原则流程如图6所示。

图6 重介中煤再选工艺流程

4 结论

(1)抚顺矿区的重介中煤解离度较低,矿物嵌布粒度粗细不均,可选性极差,有效解离是实现有效再选的关键。由于其中含有较多的粘土类矿物,对矿物的破碎、研磨要合理,防止因碎磨过度而泥化。该重介中煤解离再选时应遵循以下原则:梯级解离,分段回收,且分选过程中要及时“取精”“拋尾”,以降低碎磨过程中的能耗和浮选的泥化程度。

(2)将重介中煤破碎至<3 mm,3~0.25 mm粒级煤泥由水力旋流器分选,水力旋流器底流由螺旋溜槽分选,即由二者完成 “取精”和“抛尾”;水力旋流器精煤的灰分为11.23%,符合产品质量要求,可作为精煤产品;螺旋溜槽尾煤的灰分为45.13%,再选价值较低,可直接作为动力煤销售;螺旋溜槽精煤的灰分为28.35%,产率为38.50%,具有较高的再选价值,可进一步细磨后通过浮选处理。

(3)将螺旋溜槽精煤粗磨至D90<0.25 mm,再与破碎产物中<0.25 mm粒级煤泥混合,并通过预先浮选“抛尾”,预浮精煤被细磨至D95<0.125 mm,通过一次粗选和一次精选即可得到产率为45.93%、灰分为11.59%的浮选精煤。

(4)破碎-重选与方案四的磨矿-浮选相结合的重介中煤再选工艺分选效果最好,可从灰分为31.20%的重介中煤中分选出产率为39.30%、灰分为11.49%的精煤,分选效果较好。

[1] 陈 鹏.中国煤炭性质、分类和利用(第二版)[M]北京:化学工业出版社,2007:39.

[2] 杨毛生.炼焦煤粗煤泥分选新工艺研究[D].北京:中国矿业大学(北京),2011:40-73.

[3] 杨毛生,郭 德.中煤破碎再选的研究[J].煤炭工程,2010(12):95-97.

[4] 张 磊,刘文礼,马克富,等.炼焦中煤再选技术试验研究[J].煤炭科学技术,2011(3):125-128.

[5] 朱向楠,何亚群,谢卫宁,等.炼焦中煤矿物学特性及再选试验研究[J].煤炭科学技术,2013(2):125-128.

[6] 范海伟,岳增川,杜万磊,等.TBS尾煤再选试验研究[J].洁净煤技术,2014(4):7-10.

[7] 岳增川,马力强,李吉辉,等.中煤解离再选研究综述[J].矿山机械,2014(7):10-14.

[8] 王舒娅,龙光明,祁米香,等.磨矿时间对天青石的粒度和锶质量分数分步的影响[J] . 化工矿物与加工,2011,40(7):8-10.

[9] 王 超,卢廷亮,李志红,等. 屯兰矿选煤厂中煤重浮联合再选工艺研究[J].煤炭科学技术,2014(S1): 300-303.

[10] 段希祥,肖庆飞.碎矿与磨矿[M].北京:冶金工业出版社,2012:134-139.

[11] 郜 超.西山矿区粗煤泥分选效果实验研究[D].淮南:安徽理工大学,2014.

[12] 宋书宇,赵 磊,吴广玲,等.螺旋分选机分选细粒煤的试验研究[J].选煤技术,2012(6): 56-58.

[13] 陈炳辰.磨矿原理[M].北京:冶金工业出版社,1989:350-360

[14] SUN Wei, HU Yue-hua, DAI Jing-ping, et al. Observation of fine particle aggregating behavior induced by high intensity conditioning using high speed CCD[J]. Trans.Nonferrous Met.SOC, 2006(16):198-202.

Research on middlings re-cleaning technology based on cascade dissociation and substep recovery

YANG Yong-liang1,2,DENG Wei-wei1,2

(1. China Coal Technology & Engineering Group Tangshan Research Institute Co., Ltd., Tangshan, Hebei 063012, China;2. Coal Preparation Engineering & Technology Research Center of Hebei Province, Tangshan, Hebei 063012, China)

To make full use of coking coal in Fushun mining area, a method of middlings re-cleaning is proposed based on cascade dissociation and substep recovery. In dense medium coal preparation technology, middlings, crushed to minus 3 mm, is successively delivered to hydrocyclone and spirals, while minus 0.25 mm is polished; after rough grinding, clean coal from spirals is processed by rough flotation together with crushed coal minus 0.25 mm, and then this flotation concentrate is separated again after fine grinding. The result shows that clean coal with yield of 39.30%, ash content of 11.49% is obtained when middlings with ash content of 31.20% is crushed and then separated again.

middlings from dense medium separation system; crush; recleaning

1001-3571(2015)05-0001-05

TD942

A

2015-07-20

10.16447/j.cnki.cpt.2015.05.001

杨永亮(1986—),男,黑龙江省鸡西市人,助理工程师,从事选煤工艺设计与选煤厂运营管理工作。

E-mail:dengweiwei136@126.com Tel:18633320798