一种火灾报警器按钮碰撞试验装置

邹红 刘立莹 李义民

摘 要:在火灾报警器的碰撞试验中,要分别对每台报警器的三个面进行试验。在试验过程中,改变火灾报警器碰撞面时需采取人工安装的方式,进而导致检测效率非常低。因此,对试验流程进行了改进,实现了火灾报警器按钮自动变换碰撞面,从而提高了检测效率和检测质量。

关键词:火灾报警器按钮;碰撞试验;自动控制;检测效率

中图分类号:X932 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.24.012

1 火灾报警器按钮碰撞试验装置

火灾报警器按钮碰撞试验装置包括机架、撞击装置、用于固装火灾报警器试样的试样固定板。其中,撞击装置包括重锤、配重臂、配重、机架中杆、轴座、轮毂轴、轮毂、滑轮、摆动杆和锤头等。

试样固定板安装在第一被动齿轮的端面上,第一被动齿轮的另一端面设有轴部,轴部与孔板上的通孔间隙配合,且该轴部的端部连接有压板,该压板使轴部轴向位于孔板内;孔板的一侧设有水平转动步进电机,该水平转动步进电机的输出端安装于第一主动齿轮,该第一主动齿轮与第一被动齿轮啮合;孔板安装在托架上,托架安装在转轴上,该转轴与撞击装置中的轮毂轴平行,转轴上设有第二被动齿轮,与第二被动齿轮啮合的第二主动齿轮设置在垂直转动步进电机的输出端;垂直转动步进电机设置在上、下移动轴上,该上、下移动轴轴向为竖直方向,驱动该上、下移动轴上、下移动的调节直线步进电机的输出轴与该上、下移动轴的上端连接;调节直线步进电机通过固定套安装在水平移动板上;机架的工作台面上设有水平槽口,水平移动板沿与轮毂轴垂直方向水平移动地安装在该水平槽口内;水平移动板通过竖直的连接板与水平移动直线步进电机的输出丝杆连接,水平移动直线步进电机设置在机架的工作台面上。

在撞击装置中,轮毂的一端设置有被动插齿轮,与该被动插齿轮配合的主动插齿轮安装在第三被动齿轮的端面上,第三被动齿轮间隙装配在轮毂轴上,第三被动齿轮的圆周面上设有圈凹槽;拨轮位于凹槽内和摆动杆的顶端,摆动杆中部支撑在摆动轴上,摆动轴与轮毂轴垂直,摆动杆的底端与摆动用直线步进电机的输出丝杆铰接,该摆动用直线步进电机设置在机架上;与第三被动齿轮啮合的第三主动齿轮安装在驱动轮毂用步进电机的输出端,该驱动轮毂用步进电机设置在机架上。撞击装置为实现报警器三个面的分别碰撞和自动控制提供了结构基础,基于该装置的试验方法可实现自动变换火灾报警器试样碰撞面,提高了检测效率,具体如图1到图7所示。

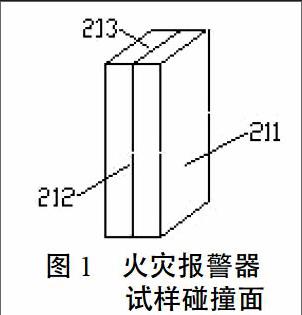

图1中是待检测的火灾报警器试样,指出了试样的三个碰撞面,即第一侧面“211”、第二侧面“212”和第三侧面“213”。

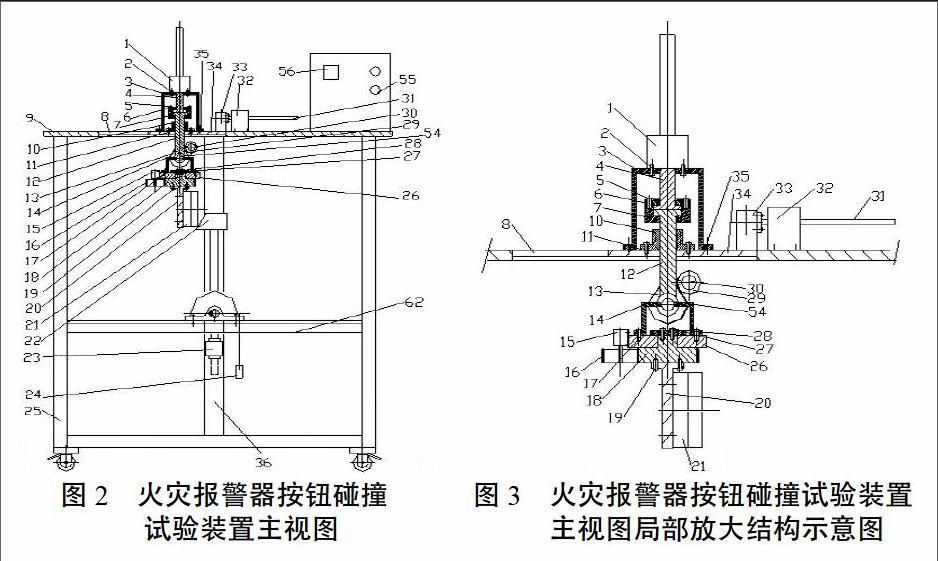

图2、图3、图4和图5,包括机架“25”、用于固装火灾报警器试样“21”的试样固定板“20”。撞击装置包括重锤“24”、配重臂“60”、配重“23”、机架中杆“62”、轴座“63”、轮毂轴“45”、轮毂“59”、滑轮“58”、缆绳“57”、摆动杆“40”、锤头“22”、支撑板“36”。与现有技术相同,支撑板“36”为机架“25”的一部分,主要起支撑作用。

试样固定板“20”通过螺栓“19”固定安装在第一被动齿轮“18”的端面上,第一被动齿轮“18”的另一端面设置有轴部,轴部与孔板“26”上的通孔间隙配合,且该轴部的端部通过固定螺栓“28”与压板“27”连接,压板“27”使轴部位于孔板“26”内;孔板“26”的一侧设有水平转动步进电机“15”,该水平转动步进电机“15”的输出端安装在第一主动齿轮“16”上,该第一主动齿轮“16”与第一被动齿轮“18”啮合;孔板“26”通过螺栓“17”安装在托架“14”上,托架“14”安装

在转轴“54”上,转轴“54”与撞击装置中的轮毂轴“45”平行;转轴“54”上设有第二被动齿轮“13”,与其啮合的第二主动齿轮“29”设置在垂直转动步进电机“30”的输出端;垂直转动步进电机“30”设置在上、下移动轴“12”上,上、下移动轴“12”的轴向为竖直方向;驱动上、下移动轴“12”上、下移动调节直线步进电机“1”的输出轴,即电机转动伸缩轴“4”与上、下移动轴“12”的上端连接,连接采用连接套“7”、压板“6”和固定螺母实现。该连接方式为直线步进电机输出端连接中的常规技术。

调节直线步进电机“1”通过固定螺钉“2”安装在固定套“3”顶端,固定套“3”通过固定螺栓“35”安装在水平移动板“34”上;机架“25”的工作台面“9”上设有水平槽口“8”,水平移动板“34”沿与轮毂轴45°的垂直方向水平移动安装在水平槽口“8”内;水平移动板“34”通过竖直的连接板“33”与水平移动直线步进电机“32”的输出丝杆“31”连接,水平移动直线步进电机“32”安装在机架“25”的工作台面“9”上。

在撞击装置中,轮毂“59”的一端设置有被动插齿轮“47”;与该被动插齿轮“47”配合的主动插齿轮“46”安装在第三被动齿轮“43”的端面上,第三被动齿轮“43”间隙装配在轮毂轴“45”上,第三被动齿轮“43”的圆周面上设有一圈凹槽“48”;拨轮“44”位于凹槽“48”内,拨轮“44”设置在摆动杆“40”顶端,摆动杆“40”中部支撑在摆动轴“41”上,摆动轴“41”与轮毂轴“45”垂直,摆动杆“40”的底端与摆动用直线步进电机“39”的输出丝杆“38”铰接,摆动轴“41”相当于摆动杆“40”的支座,摆动杆“40”相当于杠杆,摆动轴“41”通过固定螺栓安装在机架“25”上;摆动用直线步进电机“39”通过固定螺栓“37”安装在机架“25”上;与第三被动齿轮“43”啮合的第三主动齿轮“51”安装在驱动轮毂用步进电机“49”的输出端,驱动轮毂用步进电机“49”通过固定螺栓“50”安装在机架“25”上。

2 改进后的试验流程

火灾报警器按钮自动变换碰撞面试验流程分为以下12步:①将火灾报警器试样“21”安装在试样固定板“20”上,火灾报警器试样“21”的第一侧面“211”朝向锤头。②调节直线步进电机“1”启动,其输出轴带动上、下移动轴“12”移动,从而使火灾报警器试样“21”移动至锤头“22”处,即调整好火灾报警器试样“21”的高度位置。③水平移动直线步进电机“32”启动,其输出轴带动水平移动板“34”水平移动,进而带动固定套“3”、调节直线步进电机“1”、移动轴“12”、垂直转动步进电机“30”、转轴“54”、托架“14”、孔板“26”、水平转动步进电机“15”、第一被动齿轮“18”、试样固定板“20”、火灾报警器试样“21“水平移动至锤头“22”处,即调整好火灾报警器试样“21”的高度位置。④摆动用直线步进电机“39”启动,推动摆动杆“40”绕摆动轴“41”转动,摆动杆“40”顶端的拨轮“44”在凹槽“48”内拨动主动插齿轮“46”沿轮毂轴轴向移动,主动插齿轮“46”与被动插齿轮“47”分离;由于重锤“24”的作用,缆绳“57”带动滑轮“58”转动,滑轮“58”带动轮毂“59”转动,进而使锤头“22”转动并碰撞火灾报警器试样“21”的第一侧面“211”。⑤摆动用直线步进电机“39”启动,拉动摆动杆“40”绕摆动轴“41”转动,摆动杆“40”顶端的拨轮“44”推动主动插齿轮“46”与被动插齿轮“47”啮合。此时,驱动轮毂用步进电机“49”开始运行,其输出端安装的第三主动齿轮“51”带动第三被动齿轮“43”转动,由于主动插齿轮“46”与第三被动齿轮“43”已经合为一体,所以,第三被动齿轮“43”将通过主动插齿轮“46”、被动插齿轮“47”、轮毂“59”带动锤头“22”反向转动。当锤头“22”反向转动270°时,驱动轮毂用步进电机“49”停止工作。⑥水平转动步进电机“15”启动,水平转动步进电机输出端的第一主动齿轮“16”带动第一被动齿轮“18”转动,第一被动齿轮“18”通过试样固定板“20”带动火灾报警器试样“21”水平转动90°,水平转动步进电机“15”停止工作。⑦摆动用直线步进电机“39”启动,推动摆动杆“40”绕摆动轴“41”转动,摆动杆“40”顶端的拨轮“44”拨动第三被动齿轮“43”,第三被动齿轮“43”带动主动插齿轮“46”转动,进而使主动插齿轮“46”与被动插齿轮47分离;由于重锤“24”的作用,锤头“22”转动并碰撞火灾报警器试样“21”的第二侧面“212”,如图6所示。⑧摆动用直线步进电机“39”启动,拉动摆动杆“40”绕摆动轴“41”转动,摆动杆“40”顶端的拨轮“44”推动第三被动齿轮“43”,第三被动齿轮“43”带动主动插齿轮“46”转动,使主动插齿轮“46”与被动插齿轮47啮合。此时,驱动轮毂用步进电机“49”启动,其输出端上的第三主动齿轮“51”带动第三被动齿轮“43”转动。由于主动插齿轮“46”与被动齿轮“43”已合为一体,所以,第三被动齿轮“43”将通过主动插齿轮“46”、被动插齿轮“47”、轮毂“59”带动锤头“22”反向转动。当锤头“22”的方向转动270°时,驱动轮毂用步进电机“49”停止工作。⑨水平转动步进电机“15”再次启动,转动方向与⑥中的转动方向相同;水平转动步进电机“15”的输出端上的第一主动齿轮“16”带动第一被动齿轮“18”转动。当火灾报警器试样“21”转动至90°时,水平转动步进电机“15”停止工作。⑩垂直转动步进电机“30”启动,其输出端上的第二主动齿轮“29”带动第二被动齿轮“13”转动,第二被动齿轮“13”通过转轴“54”、托架“14”、孔板“26”、第一被动齿轮“18”、试样固定板“20”带动火灾报警器试样“21”向上翻转。当试样固定板“20”水平时,垂直转动步进电机“30”停止工作。?调节步进电机“1”和水平移动步进电机“32”启动,调整火灾报警器试样“21”的高度位置和水平位置,使火灾报警器试样“21”的第三侧面“213”朝向锤头“22”。?摆动用直线步进电机“39”启动,推动摆动杆“40”绕摆动轴“41”转动,摆动杆“40”顶端的拨轮“44”推动第三被动齿轮“43”,第三被动齿轮“43”带动主动插齿轮“46”转动,使主动插齿轮“46”与被动插齿轮47分离。由于重锤24的作用,锤头“22”转动并碰撞试样“21”的第三侧面“213”,如图7所示。

〔编辑:张思楠〕