氢化反应器分布板结构形式探讨

汪绍芬 姚心(中国恩菲工程技术有限公司,北京 100038)

氢化反应器是多晶硅生产中氢化工序的核心设备,按介质在设备内的流动状态可分为流化床反应器和固定床反应器。氢化反应器的内件设计,特别是分布板的结构设计对炉内介质的流化状态和氢化转化率有着重要影响[1]。

固定床反应器的操作模式是间歇性操作,即定期从上部进料口进一定量的硅粉,与从分布器风帽进入的气体进行反应,硅粉的重量全部由分布板承受;流化床反应器的操作模式是连续式操作,即硅粉均匀地从侧面的进料口进入,边进入边反应[2]。一方面,从对炉内硅粉介质流化态的控制来说,要求分布板对下部进入的气体混合物进行再分布,能够满足炉内气流均布的要求;另一方面,从受力角度看,分布板承受硅粉重力载荷,且固定床反应器分布板承受重量载荷更大,其在其操作温度(500-575oC)下的应力强度和位移应该在设计中予以考虑。

目前,国内冷氢化反应器分布板的结构形式主要有平板式、球冠形封头式和锥形封头式[3]。板式分布器是目前行业的通用的结构,应用较为广泛。锥形封头和球冠封头式的运用较少。由于球冠封头式的制造和检修较为困难,从实用性考虑,我们选择了平板式和锥形封头式分布板进行了研究分析(图1)。

图1 平板式分布板和锥形分布板结构简图

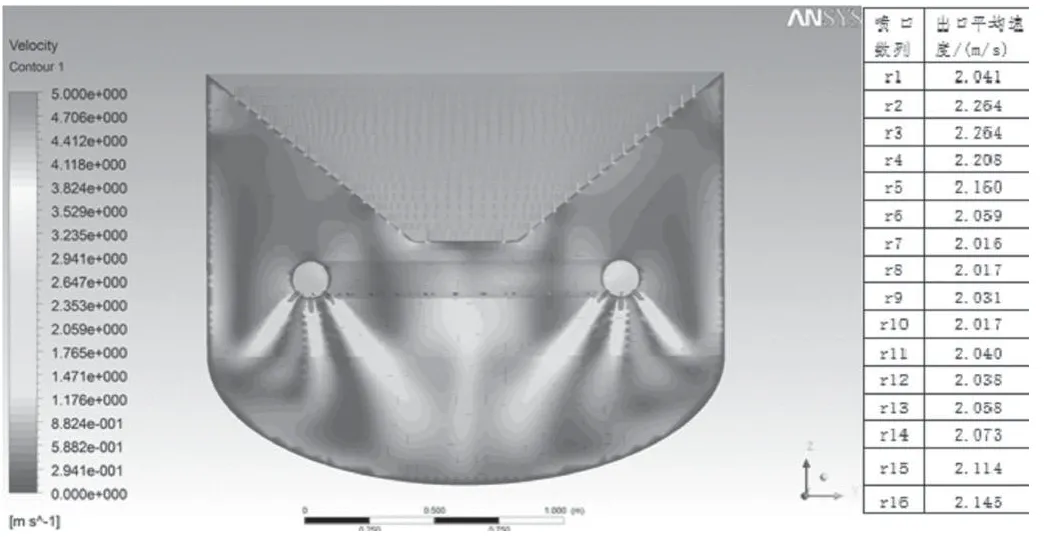

图2 锥形分布板内气体分布和喷嘴气速

1 气体再分布流场分析

利用Fluent 12软件对下部气体进入分布板后再分布情况进行模拟。工艺混合气体进入反应器后,在下部的进气环管内进行初次分布,随后气体上升进入分布板进行二次分布。由于平板分布板的分布效果已经得到许多工程经验的验证[4],这里只分析了锥形封头式分布板的气体分布效果。

由图2可以看出,气体在进入环管后,由环管下部进入炉体,一次分布的效果欠均匀,但在穿过锥形分布板后,计算得到分布板上不同分布圆下的喷嘴出口(r1-r16)平均速度的范围为2.041-2.145m/s,仅有5%的速度差别,分布效果良好。

2 分布板应力强度和位移分析

用应力分析软件ANSYS 12对平板和锥形分布板在操作条件下的应力强度和位移进行了计算,如图3所示。

图3 平板和锥形分布板应力分析结果

从应力分布来看,在反应器操作工况下,平板和锥形分布器的整体应力都较小,都小于50MPa;从变形情况来看,平板中央部分的变形相对较大,而锥形分布板的整体变形控制较好。原因是锥形分布板的温差变形可由锥形结构吸收,分布板与筒体直接焊接不会在筒壁处产生很大的温差应力,

3 分布板与反应器筒体的连接形式

平板式分布板与反应器筒体的连接形式比较如下:

3.1 分布板与筒体焊接,优点是由于周边固支,约束力大,中心最大位移较小,分布板变形较小;缺点是分布板在550oC左右的操作温度下,在与分布板焊接的筒体处形成附加的温差应力,一方面影响焊缝强度,另一方面影响作为主要承压元件的筒体的安全使用。

3.2 分布板采用螺栓连接或者焊接在支撑圈上,支撑圈与筒体焊接。这样设计的优点是螺栓连接拆装方便,可设计成分块式分布板,更换方便;但由于支撑圈和分布板是非加工件,难以密封,下部气体通过支撑圈与分布板的缝隙夹带硅粉冲向筒壁,造成筒壁的磨蚀,若没有及时发现,就会发生严重的安全事故;若分布板焊在支撑圈上,考虑焊接位置和拆装可能,焊缝高度较小,正常操作时由于温差应力,可能会造成焊缝被剪断,同样会出现螺栓连接出现的问题。

4 分布板实际使用情况分析

在我公司洛阳某项目的10台氢化反应器中分别采用了平板式和锥形分布板,从2008年使用至今,已经正常运行7年。在2014年大修中,对反应器两种分布板结构的实际情况进行对比如下:

4.1 我公司前期采用的平板式分布板是与筒体直接焊接的,使用几年后检修发现有个别处焊缝裂开。分析其原因,此处的应力包括焊接应力、载荷应力、温差应力,尤其是温差应力,由于是间歇操作,操作温度从常温到550oC,温度应力交替作用,是造成焊缝开裂的原因之一。

4.2 锥形分布板结构容易吸收温差应力,使用后整理无明显变形。在锥形分布板底部设置的排渣孔可以很容易排出料渣和未反应的硅粉;但锥形分布板结构相对复杂,重量大,很难更换,且由于其锥形结构,中部的硅粉比边缘处的硅粉料层厚,造成一定的受力不均匀。

5 结语

本文探讨了氢化反应器中的分布板采用平板和锥形分布板结构的优缺点,分析了锥形分布板对工艺气体的分布效果,并对两种分布板结构下的应力大小和变形进行比较,探讨了分布板与筒体不同的连接方式的影响,最后根据实际使用情况进行比较,可以为其今后的工业应用提供一定的参考。

[1]钟晓峰,邹华,吴勇等,2万吨级多晶硅冷氢化反应器制造.中国化工装备,2011,13(2):42-48.

[2]宋佳,曹祖宾,韩冬云等.多晶硅的冷氢化工艺.化学与黏合,2011,33(6),76-79.

[3]盛维武.气相加氢入口扩散器的试验研究.石油化工设备,2014,(4):18-21.

[4]梁雪松,肖勇,吴立群等.流化床反应器分布板开孔率计算方法初探.云南化工,2006,33(4):30-32.