油品储运中减少因热力释放引起油气污染的装置

张建华,李婧

(天津市化工设计院,天津 300193)

油品储运中减少因热力释放引起油气污染的装置

张建华,李婧

(天津市化工设计院,天津 300193)

长输油品管道热力释放的油气分离装置,可以有效地改善热力释放装置背压过大的情况,能做到油气分离,分离效果良好,避免了地面及空气污染,保护环境。且本技术方案操作简单,无动力能源消耗,使用成本低,能很大程度地避免油气对环境的污染。

油气分离;环境保护;油气收集罐

1 生产技术背景

汽油、柴油在集输、储存、中转、装卸和销售等过程中随时排放的特征大气污染物为挥发性混合烃类物质,一般称为油气。油气挥发不仅会带来安全隐患、造成环境污染,还会损害人的身体,造成资源浪费等。从20世纪70年代以后,我国开始对油气排放逐步采取控制手段及回收工艺,以达到实现减少污染的要求并获得良好的经济效益。

使用密闭管道系统可以将储存、输送、装卸过程中产生的油气引至安全地点集中排放或回收,既安全经济又方便可行被广泛接受。

通常利用冷凝、吸收、吸附和膜分离等油气回收工艺,有些还含有压缩过程或几种方法的综合利用,将挥发的油气进行回收,防止油气污染。但这些方法均需使用成本较高的油气回收装置及动力设施,造成企业投资成本的提高而得不到广泛的应用。

对于长距离输送油品的管道,为避免管道两端阀门关闭时管道内油品受热膨胀而破坏该系统,一般设有热力释放装置(如TRV热力释放阀等)。当释放接受装置距释放点较远,释放点较多时,若将TRV出口管道接至上游或其他低压装置,又会由于泄压管道管径较小,释放装置背压较大,不利于压力泄放,且管线布置困难、不经济。因此,很多企业选择就地放空排放,但由于其释放时有大量油气排放,既污染环境又增加了安全隐患。

2 技术概况

本技术方案主要包括一套油气收集分离装置,并优化释放装置出口管线布置,改善压力释放条件,避免地面及空气污染、保护环境。

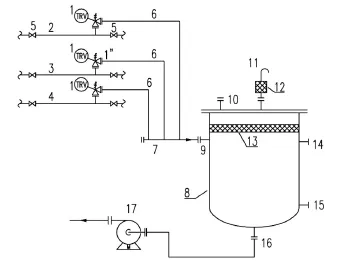

图1

为优化释放装置出口管线布置、改善压力释放条件、避免地面及空气污染、保护环境,本装置拟在释放点较集中处,增设一套“油气处理装置”,如图1。

其中,油品收集罐为常压设备,设有丝网除沫器及液位计,罐侧壁设进气口,罐顶设放空口(加油雾分离器),罐底设出料口,可定期或视液位情况清理收集罐;如有必要,还可将收集油品回收。

此技术方案,使用成本低,无动力能源消耗,可以有效地改善热力释放装置背压过大的情况,能做到油汽分离,分离效果能达到93%以上,符合《GB16297-1996大气污染物综合排放标准》,从而避免污染环境。

3 实施实例

本技术方案已用于某码头仓储项目,其具体应用如下:

如图1,当长距离输油(汽油、柴油)管道两端切断阀门关闭后,由于环境温度升高以及太阳照射,管道内油品温度升高而发生热膨胀,管道内压力升高。当管道压力达到TRV热力释放阀起跳压力,油品(油气夹带液相)经由TRV释放至附近的油气收集罐,经油气收集罐汽液分离,气相经过丝网除沫器,有放空口排出。

其中各项参数如下:

长距离输油管道管径为12”、14”、12”,约1000m;油气收集罐为 2m3,直径 1400mm,高1400mm。

汽液分离率为95.1%,排出气小于10kg/h,符合《GB16297-1996大气污染物综合排放标准》中“非甲烷总烃”的二级排放要求。

相对普通油气回收方式,本技术既很大程度的降低了生产成本、无任何能源消耗,又避免了地面及空气污染、保护环境。

4 结论

相对普通油气回收方式,本装置既很大程度的降低了生产成本、无任何能源消耗,又避免了地面及空气污染、保护环境。

10.3969/j.issn.1008-1267.2015.04.011

X51

A

1008-1267(2015)04-0032-02

2015-04-24