铁基氮掺杂碳纳米管制备及其电催化性能

李莉香 赵宏伟 许微微 张砚秋 安百钢,* 耿 新

(1辽宁科技大学化学工程学院,辽宁鞍山114051;2辽宁科技大学材料电化学研究所,辽宁鞍山114051)

铁基氮掺杂碳纳米管制备及其电催化性能

李莉香1,2赵宏伟1许微微1张砚秋1安百钢1,2,*耿 新1,2

(1辽宁科技大学化学工程学院,辽宁鞍山114051;2辽宁科技大学材料电化学研究所,辽宁鞍山114051)

利用化学原位聚合法制备聚吡咯包覆碳纳米管,然后以硫酸亚铁铵盐为铁前驱体,采用液相沉淀法制备聚吡咯-碳纳米管-铁化合物复合材料(Fe-PPy-CNTs),通过对复合材料Fe-PPy-CNTs热处理,成功制备出铁基氮掺杂碳纳米管催化剂FeNCNTs.X射线衍射分析表明,热处理使Fe-PPy-CNTs复合物中Fe3O4向Fe3N和Fe转化,700°C热处理制备的FeNCNT700中铁主要是Fe3O4相,但也有Fe相.800和900°C热处理制备的催化剂FeNCNT800和FeNCNT900则明显有Fe3N和Fe形成.随着热处理温度升高,FeNCNTs催化剂氮含量降低,其含氮官能团也由吡咯型氮向吡啶型和石墨型氮转化.电化学分析表明,含有Fe3N的FeNCNT800和FeNCNT900催化剂具有明显的氧还原催化活性,其中,FeNCNT800因其具有高的比表面积、高的氮含量和高比例的有利于增强氧吸附能力和弱化O—O键的石墨氮官能团,而表现出优于FeNCNT900氧还原催化活性及稳定性.

氮掺杂;碳纳米管;铁;电催化;氧还原

1 引言

质子交换膜燃料电池是一种有效地将化学能通过电化学反应转化为电能的装置,由于其能量转化效率高、功率密度大、运行温度低和环境友好,在电子设备、电驱动汽车和电站等方面有良好的应用前景.然而,由于贵金属铂仍然为当前最有效的氧还原催化剂,导致此类燃料电池成本高,难以批量商业化应用.因此,提高贵金属催化剂催化效率和稳定性,降低贵金属用量,或者发展低成本非贵金属催化剂,尤其后者,成为发展质子交换膜燃料电池催化剂的重要途径.

在质子交换膜燃料电池非贵金属催化剂中,过渡金属一直是研究热点之一.从较早时期发现过渡金属大环化合物酞菁钴能催化氧还原反应1到过渡金属脂肪族多胺催化剂,2发展到近来的过渡金属导电聚合物类催化剂,3-5过渡金属催化剂制备、结构和性质是非贵金属催化剂的重要研究内容之一.此外,无论贵金属还是非贵金属催化剂,催化剂载体都对其负载金属催化剂的性能有很大影响.通过选用或者调控具有适宜组织结构的载体材料,能够改善催化剂的催化活性、稳定性、催化剂利用率等.而碳纳米材料具有良好的导电性、化学稳定性和可调控的组织结构,成为应用和研究最为广泛的催化剂载体材料.6-10近来人们发现在碳晶格中掺杂氮原子,能够改善炭材料的导电性、表面活性和亲水性等.尤其,2009年Dai等11报道和证明了氮掺杂定向碳纳米管在碱性介质中具有明显的氧还原活性,可以直接作为无金属催化剂,使氮掺杂碳纳米材料在燃料电池催化领域的研究备受关注.12-17氮掺杂碳纳米材料作为金属催化剂载体能够增强催化剂与载体的结合强度,改善反应物和产物的传输,提高催化剂利用率和稳定性等性能.18-20氮掺杂炭材料为载体的过渡金属催化剂也展示了明显优于未掺杂炭材料负载催化剂.21,22

基于氮掺杂炭材料载体在非贵金属催化剂中的重要作用,合成具有适宜组织结构的氮掺杂碳纳米材料负载过渡金属催化剂,成为近来开发非贵金属高效催化剂的热点.目前制备氮掺杂碳材料负载过渡金属催化剂主要方法是:(1)合成过渡金属-有机大分子络合物,然后在惰性气氛下热处理.然而,过渡金属-有机大分子络合物合成工艺复杂,成本高,且难以控制炭材料的组织结构;23-25(2)以过渡金属盐和含氮有机物为氮和碳前驱体,将他们物理混合或者利用化学方法制备成复合物,然后热处理制备氮掺杂炭材料负载过渡金属催化剂.26-29该方法相对简易,可有效制备氮掺杂碳质材料负载过渡金属或其化合物的催化剂,但制备过程中难以实现对形成的碳质材料的组织结构控制.而以含氮有机单体与纳米结构碳材料通过原位聚合形成聚合物/碳纳米材料复合物,再经炭化处理可有效合成具有碳纳米材料本征结构的氮掺杂碳纳米结构材料.30,31本文基于此种氮掺杂碳纳米材料制备路线,利用化学聚合制备聚吡咯包覆碳纳米管,然后采用化学液相沉积制备碳纳米管-聚吡咯-铁化合物三元复合材料,通过对复合材料在一定温度下热处理,成功地制备了铁基氮掺杂碳纳米管催化剂,研究分析了热处理温度对催化剂的化学组成、结构及相应氧还原催化性能的影响.

2 实验部分

2.1 催化剂制备

聚吡咯包覆碳纳米管合成方法与我们先前文献31报道相同.铁基催化剂制备过程如下:称取120 mg硫酸亚铁铵放入烧杯中,向烧杯中快速加入15 mL去离子水,配成硫酸亚铁铵溶液.称取50 mg聚吡咯包覆碳纳米管于烧瓶中,向烧瓶中加入10 mL去离子水,超声10 min,然后在磁力搅拌器上搅拌,在搅拌过程中,滴加硫酸亚铁铵溶液,在室温下搅拌2 h.之后用0.1 mol·L-1氨水调节溶液pH值至11左右,利用水浴将溶液加热至60°C,搅拌20 h.然后自然冷却至室温,过滤并用去离子水充分清洗,最后将产物在80°C下真空干燥12 h,得到聚吡咯-碳纳米管-铁化合物复合物,记为Fe-PPy-CNTs.将干燥后的产物放入管式炭化炉中,通入高纯氩气,之后使温度从室温升至400°C,升温时间为1.5 h,在400°C下保持1.5 h,再使温度从400°C升至700°C,升温时间为1.5 h,在700°C下保持1.5 h,之后自然降温至室温,获得氮掺杂碳纳米管负载铁化合物催化剂,样品记为FeNCNT700,相应800和900°C热处理制备的样品分别记为 FeNCNT800和FeNCNT900.

2.2 样品表征

利用D/Max2400 X射线衍射仪分析样品的结构和组成,用麦克ASAP2020孔及表面吸附仪分析样品的比表面积和孔结构等参数.采用ESCALAB250表面分析系统(Mg Kα,1253.5 eV)的X射线光电子谱(XPS)分析样品表面化学组成.

2.3 电化学分析

研究电极制备过程为:将玻碳电极依次用金相砂纸和0.3、0.05 μm的Al2O3粉磨至镜面,在去离子水中超声充分震荡,然后用无水乙醇清洗,干燥后备用.用微量取液器移取50 μL的5%(w)Nafion溶液于小试剂瓶中,然后加入2 mL无水乙醇.称取10 mg的FeNCNT催化剂放入上述Nafion乙醇溶液中,并超声分散溶液至墨汁状,然后用微量移取器移取20 μL催化剂Nafion悬浮液滴涂于玻碳电极表面,然后将电极在80°C下真空干燥12 h.

电化学测试采用三电极系统,在上海辰华仪器公司生产的CHI604电化学工作站上完成.以0.5 mol·L-1H2SO4为电解质溶液,金属铂电极为辅助电极,饱和甘汞电极为参比电极,涂覆催化剂的玻炭电极为研究电极.电化学测试前将工作电极在0.5 mol·L-1H2SO4电解质溶液中浸泡24 h.分别在氮气或氧气饱和的0.5 mol·L-1H2SO4电解质溶液中测量样品循环伏安曲线,扫描电位范围为-0.2-0.8 V,扫描速率为50 mV·s-1.

3 结果与讨论

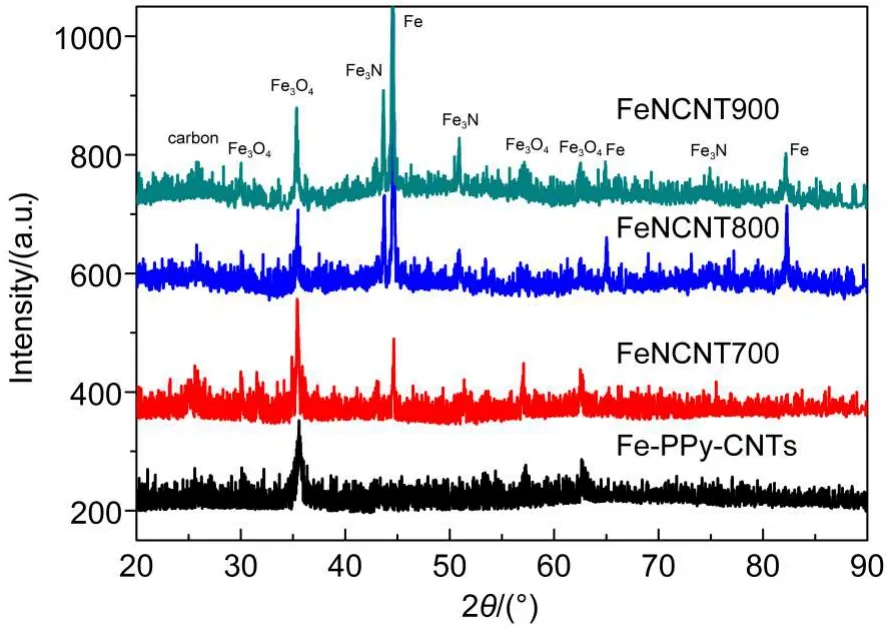

图1为聚吡咯-碳纳米管-铁化合物复合物(Fe-PPy-CNTs),和复合物在高纯Ar气气氛中分别经700、800和900°C热处理后得到的样品的XRD图谱.样品XRD谱在2θ=26.0°都有碳的特征峰,其源于样品中碳纳米管基体.复合物中铁化合物主要为Fe3O4,这是因为亚铁离子与氨水反应形成Fe(OH)2,其很容易被溶解氧氧化成Fe(OH)3,而Fe(OH)3在产物烘干时分解成Fe3O4.700°C热处理得到的FeNCNT700的XRD图谱与复合物的特征基本一致,但在2θ角为44.6°出现铁衍射峰,表明热处理使Fe3O4发生还原.当热处理温度增加到800°C时,获得的FeNCNT800的XRD图谱特征发生明显变化, Fe3O4特征峰强度减弱,在2θ为44.6°、65.0°和82.3°出现对应铁的特征峰,进一步证实热处理导致Fe3O4被还原成α-Fe,其是由于聚合物热解过程中发生炭的烧蚀,与铁氧化物发生氧化还原反应导致单质铁生成.此外,在2θ为43.7°、50.7°和74.9°处出现对应Fe3N化的特征峰,表明聚吡咯热解过程中释放的氮元素可能与Fe3O4反应,导致Fe3O4向Fe3N转化.当热处理温度达到900°C时,样品FeNCNT900的XRD谱与FeNCNT800的相似,但对应Fe的峰强减弱,而Fe3N峰强度增大,暗示热处理温度升高更有利于Fe3N的形成.

图1 Fe-PPy-CNTs复合物和FeNCNT催化剂的X射线衍射谱图Fig.1 XRD patterns of Fe-PPy-CNTs composite and FeNCNT catalysts

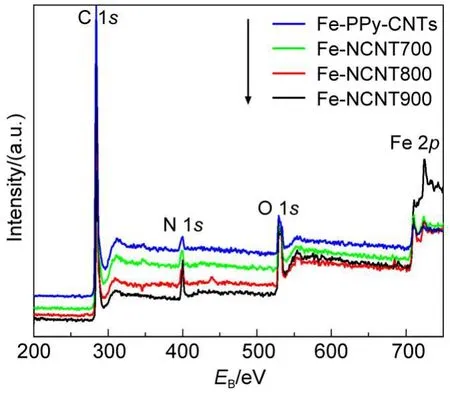

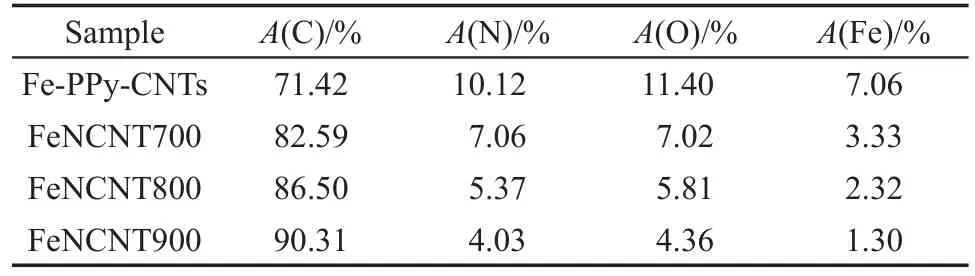

X射线光电子谱用于分析样品的表面化学组成,图2为样品的XPS全扫描谱.从谱图可看出,Fe-PPy-CNTs复合物和FeNCNT催化剂在结合能为284、400、530 eV处出现分别对应C 1s、N 1s、O 1s峰,710和724 eV附近峰对应Fe 2p峰.结合能724 eV附近Fe 2p峰对应铁的高价态氧化物(Fe3O4),而结合能710 eV附近Fe 2p峰对应铁的低价化合物. Fe-PPy-CNTs复合物只在结合能724 eV处出现明显Fe 2p峰,而FeNCNT催化剂进一步在结合能710 eV处出现Fe 2p峰,并且其724 eV的峰减弱,以上XPS结果进一步显示热处理使铁化合物从高价态向低价态转化.根据XPS谱分析的样品元素组成及含量列于表1,Fe-PPy-CNTs复合物的氮、氧、铁的原子分数(A,%)最高,其氮原子主要源于聚吡咯中的氮,氧和铁主要来源于Fe3O4.在Ar气氛下热处理获得的FeNCNT样品氮含量随热处理温度升高而减少,其主要是因聚吡咯热解过程氮的流失.而样品氧原子百分含量随热处理温度的降低则缘于部分Fe3O4被还原为零价铁或铁氮化物.随着热处理温度升高,样品FeNCNT700到FeNCNT900的铁元素含量也从3.3%(A)降低到1.3%(A).

图2 Fe-PPy-CNTs复合物和FeNCNT催化剂的X射线光电子谱Fig.2 X-ray photoelectronic spectra of Fe-PPy-CNTs composite and FeNCNT catalysts

表1 样品元素组成及其含量 Table 1 Composition and contents of elements of samples

图3 样品的N 1s XPS谱Fig.3 N 1s XPS spectra of samples

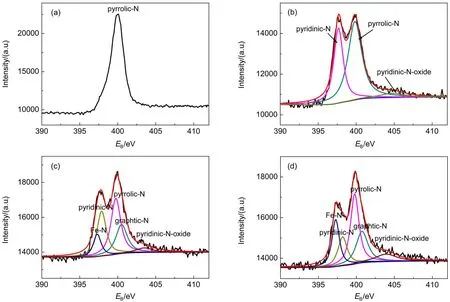

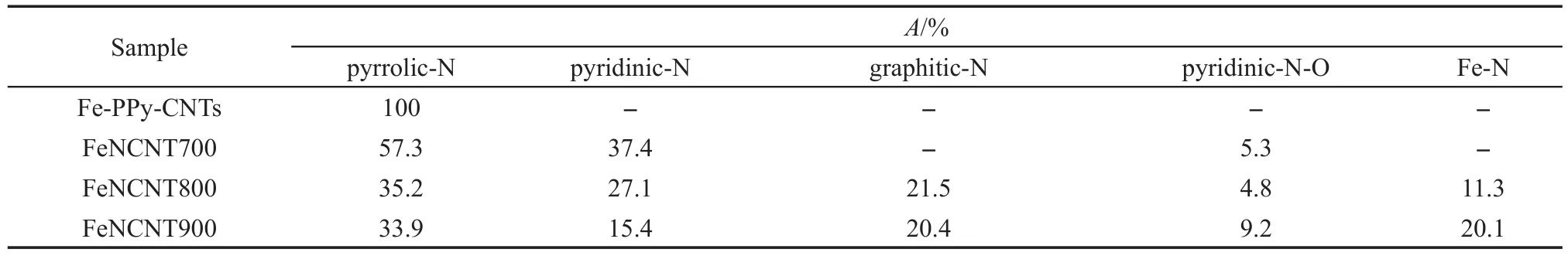

为进一步分析样品中含氮官能团种类及其分布,对Fe-PPy-CNTs复合物及对其热处理后获得的FeNCNT700、FeNCNT800和FeNCNT900样品XPS谱的N 1s谱进行高斯拟合,结果如图3所示.图中在结合能在398.0、399.8、401.0、404.2 eV附近的峰分别对应吡啶氮、吡咯氮、石墨氮和氧化吡啶氮.Fe-PPy-CNTs复合物仅含吡咯型氮,其来源于复合物中的聚吡咯.经惰性气氛下热处理获得的FeNCNT催化剂则含有更多类型的含氮官能团,显示了聚吡咯热解过程中吡咯型氮向其它类型含氮官能团转化.如除吡咯氮外,FeNCNT700还含吡啶氮和氧化吡啶氮,而FeNCNT800和FeNCNT900除上述含氮官能团外,还含有石墨氮,尤其在结合能397.3 eV出现对应含Fe—N键的含氮官能团峰,32进一步表明FeNCNT800和FeNCNT900样品中有铁氮化物生成.表2列出了各样品的氮含官能团类型及分布,可以看出,热处理温度升高使吡咯氮向吡啶氮、石墨氮和Fe—N氮转化.FeNCNT800中石墨氮百分比略高于FeNCNT900,但FeNCNT800的总氮含量更高,因此其石墨氮含量也高于FeNCNT900.

表2 样品中含氮官能团类型及其原子分数(A)含量Table 2 Types and atomic fraction(A)of nitrogen-containing functional groups of samples

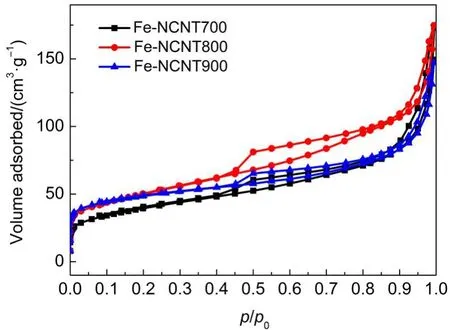

热处理温度不仅影响催化剂组成、氮含量和含氮官能团类型及分布,也能影响催化剂的比表面积和孔特征等参数.图4为FeNCNT催化剂的氮吸脱附等温线,所有样品都表现为I和IV型等温线的组合,在超低压段陡峭的吸脱附线和在中高压段的滞后回线表明了催化剂的孔结构以微孔和中孔为主的特征.表3给出了催化剂比表面积和孔特征等参数,其中,FeNCNT800具有最高的比表面积和孔体积.

图4 FeNCNT催化剂N2吸脱附等温线Fig.4 N2adsorption-desorption isotherms of FeNCNT catalysts

表3 FeNCNT催化剂的比表面积(SBET)和孔相关参数Table 3 Specific surface area(SBET)and pore related parameters of FeNCNT catalysts

图5为涂覆催化剂玻炭电极在氮气或氧气饱和的0.5 mol·L-1H2SO4电解质中的循环伏安(CV)曲线,不同温度处理制备的催化剂电极都有明显的电容行为,这主要是来源于催化剂炭载体提供的双电层电容和准法拉第电容.31氮气饱和溶液中, FeNCNT催化剂CV曲线在0.28和0.57 V都呈现一对氧化还原峰,其应来源于Fe3O4在酸性溶液中溶解形成的铁离子的电化学氧化还原,其中FeNCNT700和FeNCNT800的峰电流较大.在氧气饱和溶液中,除FeNCNT700外,FeNCNT800和FeNCNT900CV曲线都在0.41 V出现还原峰,对比氮气饱和溶液中对应的CV曲线,该还原峰为氧在催化剂表面的电化学还原峰,表明FeNCNT800和FeNCNT900催化剂具有氧还原催化活性.结合XRD对催化剂组成分析结果,FeNCNT800和FeNCNT900都含有铁氮化物Fe3N,表明催化剂中Fe3N具有氧还原催化活性.FeNCNT催化剂在氮气饱和溶液中CV曲线的响应电流明显高于其在氧饱和溶液中的,这主要归因于氮气饱和溶液中铁离子的氧化还原电流主要来源于铁离子在电极表面的电化学氧化和还原,因而表现较高的响应电流,而在氧气饱和溶液中,铁离子氧化则更多源于与溶液中溶解氧的化学反应,因而电流较低.

图5 FeNCNT催化剂在0.5 mol·L-1H2SO4电解液中循环伏安曲线Fig.5 Cyclic voltammogram curves of FeNCNT catalysts in 0.5 mol·L-1H2SO4electrolyte

为进一步比较FeNCNT800和FeNCNT900的氧还原催化活性,通过扣除电容电流,分析了FeNCNT800和FeNCNT900氧还原峰电流,其分别为-0.116和-0.0378 mA,前者的氧还原峰电流约为后者的3倍,表明FeNCCNT800具有更高的氧还原催化活性.根据上述实验分析结果,FeNCNT800高的氧还原催化活性主要归因以下几个方面:(1) FeNCNT800催化剂中Fe3N已被证明是具有显著氧还原催化活性的化合物,24,33其与炭载体表面形成的铁单质组合可能发挥了更好的催化作用;(2) FeNCNT800催化剂具有最高的比表面积,其为氧在催化剂表面催化还原提供了更多的活性表面;(3)催化剂中氮杂原子能增强其表面的氧吸附能力,同时可能够弱化O—O键,因此有利于催化剂的氧还原催化活性.11,15研究表明,催化剂活性与其含氮官能团的类型相关,Zhao等34采用含氮聚合物热解制备氮掺杂多孔炭,发现其氧还原活性与总氮含量并不相关,而是与吡啶氮和石墨氮含量正相关.Tsai等26对氮掺杂石墨烯负载铁氮化物粒子催化剂研究发现,石墨烯中含有更多石墨氮官能团,则催化剂活性更强.FeNCNT800不仅总氮含量(5.37%(A))高于FeNCNT900(4.03%(A)),且其含氮官能团中石墨氮百分含量最高,而与石墨氮相邻的碳原子具有更强的氧吸附能力.35因此,FeNCNT800高的总氮含量和石墨氮官能团也对催化剂活性提高起到了积极作用.

为了进一步分析催化剂的稳定性,我们分析了催化剂氧还原峰电流随循环次数的衰减趋势,结果如图6所示.从图可看出,FeNCNT800经200次循环后的催化活性保持率为71%,FeNCNT900的催化活性衰减较明显,经200次循环后,其催化活性保持率仅为43%,说明FeNCNT800催化剂具有更好的稳定性.总体上FeNCNT催化剂的稳定性不够理想,其可能主要由于催化剂中含铁氧化物,其在电解质中的溶解,及溶解形成的铁离子在催化剂表面的还原氧化对催化剂活性产生负面影响.

图6 FeNCNT催化剂氧还原反应(ORR)活性随循环次数的变化Fig.6 Oxidation-reduction reaction(ORR)activity retention of FeNCNTcatalysts with cycles

4 结论

采用化学原位聚合法合成聚吡咯包覆碳纳米管复合物,结合液相沉淀法制备聚吡咯-碳纳米管-铁化合物复合材料Fe-PPy-CNTs,通过对复合材料热处理成功制备了铁基氮掺杂碳纳米管催化剂FeNCNT.热处理温度不仅影响FeNCNT催化剂组成和比表面积,而且影响催化剂中含氮官能团类型及分布.XRD分析表明,热处理使催化剂中的Fe3O4向低价的铁氮化物Fe3N和铁转化.700°C热处理制备的FeNCNT700催化剂中铁主要以Fe3O4粒子存在,800和900°C时获得的催化剂FeNCNT800和FeNCNT900中则明显有Fe3N和Fe生成.催化剂的氮含量随热处理温度升高而降低,并且含氮官能团也从吡咯氮向吡啶氮和石墨氮转化.FeNCNT催化剂孔结构以微孔和中孔为主,其中FeNCNT800具有最高比表面积.FeNCNT800和FeNCNT900催化剂具有明显的氧还原催化活性,其催化活性主要来源于铁氮化物Fe3N.FeNCNT800较FeNCNT900具有更强的氧还原活性和稳定性(前者氧还原峰电流约为后者3倍),这主要归因于FeNCNT800高的比表面积能为氧还原提供更多的活性位,其高的氮含量和石墨氮官能团比例增强了催化剂的氧还原催化活性.

(1)Jasinski,R.Nature1964,201,1212.doi:10.1038/2011212a0

(2)Ma,Z.F.;Zhang,H.J.;Yuan,X.X.;Jiang,Q.Z.Chem.Indus. Eng.Prog.2011,30,150.[马紫峰,张慧娟,原鲜霞,蒋淇忠.化工进展,2011,30,150.]

(3)Fan,R.J.;Lin,R.;Huang,Z.;Zhao,T.T.;Ma,J.X.Acta Phys.-Chim.Sin.2014,30(7),1259.[范仁杰,林 瑞,黄 真,赵天天,马建新.物理化学学报,2014,30(7),1259.] doi:10.3866/PKU.WHXB201405045

(4)Yuasa,M.;Yamaguchi,A.;Itsuki,H.;Tanaka,K.;Yamamoto, M.;Oyaizu,K.Chem.Mater.2005,17,4278.doi:10.1021/ cm050958z

(5)Zhang,H.J.;Yuan,X.X.;Wang,Z.H.;Yang,J.H.;Ma,Z.F. Electrochim.Acta2013,87,599.doi:10.1016/j. electacta.2012.10.019

(6)Yan,Z.X.;Cai,M.;Shen,P.K.J.Mater.Chem.2012,22, 2133.doi:10.1039/c1jm14765j

(7)Zhang,W.M.;Peter,S.;Andrew,M.Energy Environ.Sci.2010,3,1286.doi:10.1039/c0ee00139b

(8)Wang,X.;Li,W.Z.;Chen,Z.W.J.Power Sources2006,158, 154.doi:10.1016/j.jpowsour.2005.09.039

(9)Paulina,C.R.;Valeria,O.;Alejandro,A.J.;Soledad,B.; Mónica,G.;Alejandro,A.;María,T.M.Electrochim.Acta2012,62,163.doi:10.1016/j.electacta.2011.12.043

(10)Zheng,Y.;Jiao,Y.;Mietek,J.;Jin,Y.G.;Qiao,S.Z.Small2012,8,3550.doi:10.1002/smll.v8.23

(11)Gong,K.P.;Du,F.;Xia,Z.H.;Durstock,M.;Dai,L.M. Science2009,323,760.doi:10.1126/science.1168049

(12)Feng,L.Y.;Yan,Y.Y.;Chen,Y.G.;Wang,L.J.Energy Environ. Sci.2011,4,1892.doi:10.1039/c1ee01153g

(13)Zhang,S.M.;Chen,S.L.J.Power Sources2013,240,60.doi: 10.1016/j.jpowsour.2013.03.149

(14)Liu,R.L.;Wu,D.Q.;Feng,X.L.;Mllen,K.Angew.Chem.Int. Edit.2010,49,2565.doi:10.1002/anie.v49:14

(15)Yang,Z.;Nie,H.G.;Chen,X.A.;Chen,X.H.;Huang,S.M. J.Power Sources2013,236,238.

(16)Daems,N.;Sheng,X.;Vankelecom,I.F.J.;Pescarmona.P.P. J.Mater.Chem.A2014,2,4085.doi:10.1039/c3ta14043a

(17)Zheng,Y.;Jiao,Y.;Jaroniec,M.;Jin,Y.G.;Qiao,S.Z.Small2012,8,3550.doi:10.1002/smll.v8.23

(18)Yun,Y.S.;Kim,D.;Park,H.H.;Tak,Y.;Jin,H.J.Syn.Met.2012,162,2337.doi:10.1016/j.synthmet.2012.11.005

(19)An,W.;Heath,T.C.J.Phys.Chem.C2009,113,7069. doi:10.1021/jp9000913

(20)Lin,M.L.;Huang,C.C.;Lo,M.Y.;Mou,C.Y.J.Phys.Chem. C2008,112,867.

(21)Onodera,T.;Suzukib,S.;Mizukamib,T.;Kanzaki,H.J.Power Sources2011,196,7994.doi:10.1016/j.jpowsour.2011.05.041

(22)Jiang,S.;Zhu,C.Z.;Dong,S.J.J.Mater.Chem.A2013,1, 3593.doi:10.1039/c3ta01682j

(23)Sun,G.;Wang,J.;Gupta,S.;Savinell,R.J.Appl.Electrochem.2001,31,1025.

(24)Chen,Z.;Yu,A.;Zhang,L.;Zhang,J.Energy Envron.Sci.2011,4,3167.doi:10.1039/c0ee00558d

(25)Palaniselvam,T.;Kannan,R.;Kurungot,S.Chem.Commun.2011,47,2910.doi:10.1039/c0cc04605a

(26)Tsai,C.W.;Tu,M.H.;Chen,C.J.;Hung,T.F.;Liu,R.S.;Liu, W.R.;Lo,M.Y.;Peng,Y.M.;Zhang,L.;Zhang,J.J.;Shy,D. S.;Xing,X.K.RSC Advances2011,1,1349.doi:10.1039/ c1ra00373a

(27)Ganesan,S.;Leonard,N.;Barton,S.C.Phys.Chem.Chem. Phys.2014,16,4576.doi:10.1039/c3cp54751e

(28)Li,S.;Wang,J.T.;Chen,R.X.;Zhao,W.;Qian,L.;Pan,M. Acta Phys.-Chim.Sin.2013,29(4),792.[李 赏,王家堂,陈锐鑫,赵 伟,钱 柳,潘 牧.物理化学学报,2013,29(4), 792.]doi:10.3866/PKU.WHXB201302221

(29)Zhang,J.Y.;Niu,K.X.;Yang,B.P.;Cui,J.F.J.Lanzhou Univ.2013,39,69.[张俊彦,牛可兴,杨宝瓶,崔锦峰.兰州大学学报,2013,39,69.]

(30)An,B.G.;Xu,S.F.;Li,L.X.;Tao,J.;Huang,F.;Geng,X. J.Mater.Chem.A2013,1,7222.doi:10.1039/c3ta10830a

(31)An,B.G.;Huang,F.;Li,L.X.;Xu,S.F.;Geng,X.Func.Mater.2013,23,3435.[安百钢,黄 芬,李莉香,徐诗飞,耿 新.功能材料,2013,23,3435.]

(32)Wu,G.;Johnston,C.M.;Mack,N.H.;Artyushkova,K.; Ferrandon,M.;Nelson,M.;Lezama-Pacheco,J.S.;Conradson, S.D.;More,K.L.;Myers,D.J.;Zelenay,P.J.Mater.Chem.2011,21,11392.

(33)Schnepp,Z.;Thomas,M.;Glatzel,S.;Schlichte,K.;Palkovits, R.;Giordano,C.J.Mater.Chem.2011,21,17760.doi:10.1039/ c1jm12842f

(34)Zhao,A.Q.;Masa,J.;Muhler,M.;Schuhmann,W.;Xia,W. Electrochim.Acta2013,98,139.doi:10.1016/j. electacta.2013.03.043

(35)Dorjgotov,A.;Ok,J.;Jeon,Y.K.;Yoon,S.H.;Shul,Y.G. J.Appl.Electrochem.2013,43,387.doi:10.1007/s10800-012-0523-0

Preparation and Electrocatalytic Performance of Iron Based Nitrogen Doped Carbon Nanotubes

LI Li-Xiang1,2ZHAO Hong-Wei1XU Wei-Wei1ZHANG Yan-Qiu1AN Bai-Gang1,2,*GENG Xin1,2

(1School of Chemical Engineering,University of Science and Technology Liaoning,Anshan 114051,Liaoning Province,P.R.China;2Institute of Materials Electrochemistry Research,University of Science and Technology Liaoning,Anshan 114051, Liaoning Province,P.R.China)

Polypyrrole coated carbon nanotubes(PPy/CNTs)were synthesized by the in-situ chemical polymerization of pyrroles on CNTs.Iron compounds were deposited on the PPy/CNTs to form an Fe-PPy-CNTs composite using ferrous ammonium sulfate as the iron precursor by liquid phase precipitation.Catalysts wherein iron-based compounds were loaded onto nitrogen doped CNTs(FeNCNTs)were prepared by heat treatment of the composites.X-ray diffraction(XRD)analysis shows that the heat treatment of Fe-PPy-CNTs caused the Fe3O4in the composite to convert to Fe3N and Fe.The FeNCNT700 prepared at 700°C contains Fe3O4and Fe. We conclusively show that in both FeNCNT800 and FeNCNT900 that were prepared at 800 and 900°C, respectively,Fe3N and Fe formed.With an increase in temperature the total amount of nitrogen in the FeNCNTs decreases and the nitrogen containing functional groups convert from pyrrolyic-N to pyridinic-N and graphitic-N.Electrochemical analyses show that the FeNCNT800 and FeNCNT900 that contain Fe3N exhibits good activity toward the oxygen reduction reaction(ORR).Compared with FeNCNT900,FeNCNT800 has better ORR activity and stability because of its larger specific surface area,higher nitrogen content and higher ratio ofgraphitic-N in the nitrogen containing functional groups.This enhances the oxygen adsorption ability of the catalyst and weakens the O—O bond.©Editorial office ofActa Physico-Chimica Sinica

Nitrogen doping;Carbon nanotube;Iron;Electrocatalysis;Oxygen reduction

O646

10.3866/PKU.WHXB201412162www.whxb.pku.edu.cn

Received:September 15,2014;Revised:December 15,2014;Published on Web:December 16,2014.

∗Corresponding author.Email:baigang73@126.com;Tel:+86-412-5928575.

The project was supported by the National Natural Science Foundation of China(51102126),Innovative Research Team in Colleges and Universities of Liaoning Province,China(LT2014007),and Growth Plan for Distinguished Young Scholars in Colleges and Universities of Liaoning Province,

China(LJQ2012026).

国家自然科学基金(51102126),辽宁省高等学校创新团队(LT2014007)和辽宁省高等学校杰出青年学者成长计划(LJQ2012026)资助项目