模拟地层条件下的支撑剂耐酸性能评价实验研究

秦升益,胡宝苓,钟毓娟,王 欢,王振帮

北京仁创科技集团有限公司硅砂资源利用国家重点实验室(北京100085)

模拟地层条件下的支撑剂耐酸性能评价实验研究

秦升益,胡宝苓,钟毓娟,王 欢,王振帮

北京仁创科技集团有限公司硅砂资源利用国家重点实验室(北京100085)

提出了一种针对石油压裂支撑剂耐酸性能检测的新型测试方法和设备,该方法可模拟地层温度(30~150℃)、闭合压力(10~100MPa)和不同酸介质流速(1~70mL/min)对支撑剂进行耐酸性能测试。实验选用石英砂、陶粒、树脂覆膜砂进行了对比测试,结果表明,采用该测试方法所得的酸溶解度值在酸介质相差50倍浓度下较行业标准测试值仍高出5.48%~45.83%,破碎率增幅达到3.7~15.75倍,导流能力损害率达到75%~100%。该测试方法对压裂工艺中支撑剂的优选有一定指导作用。

压裂支撑剂;酸溶解度;破碎率;导流能力

石油天然气开采行业中非常规油气藏的开采日益增多[1],勘探过程中发现大量酸性油气藏,例如吉林油田松辽盆地高含CO2气藏,CO2含量17%~97%,地层水中[HCO3]-浓度达260~12 670mg/L,酸性强,腐蚀严重,酸性油气藏对支撑剂的耐酸性能要求更为苛刻[2-4]。现行业标准[5-6]中支撑剂耐酸性能测试方法未模拟地层高温高压及流体流动的条件,所测得的酸溶解度值较实际情况偏差大。因此提出一种可模拟地层温度压力和流体流动共存条件下的耐酸性能测试方法,该方法可对压裂工艺中支撑剂的优选起到一定的指导作用。

1 耐酸性能评价设备和方法

1.1 设备

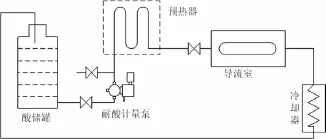

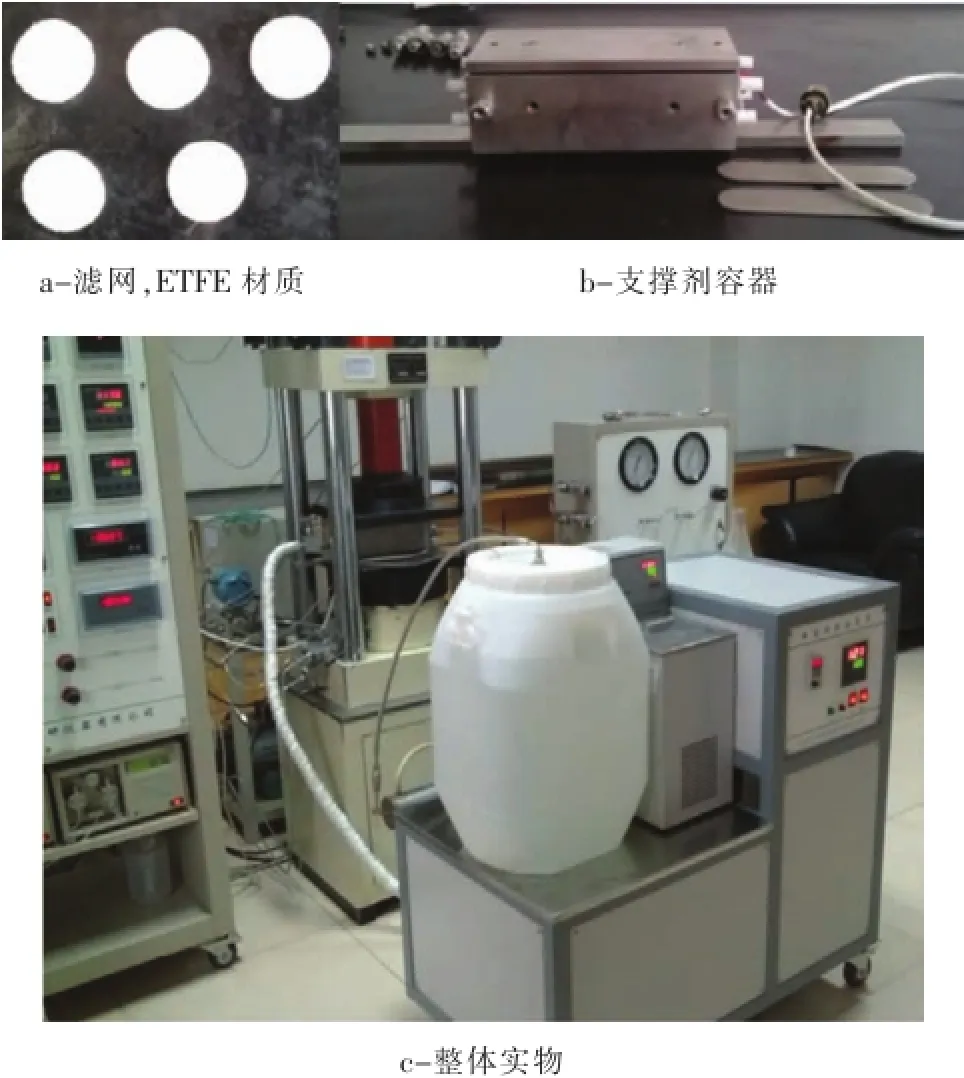

在现有行业标准SY/T 5108-2006《压裂支撑剂性能指标及测试推荐方法》中酸溶解度测试方法基础上,参考何红梅等[7]、蔡宝中等[8]和付海江等[9-10]相关研究,实验室设计了一套可模拟地层条件的新耐酸性能测试方法(以下简称方法B),该测试方法能模拟地层温度(30~200℃)、闭合压力(10~100MPa)、不同酸性介质、不同流速(1~70mL/min)等条件,对支撑剂进行耐酸性能测试。该设备流程图如图1所示。酸储罐为耐酸塑料材质,容积50L;预热器用于加热酸性介质;导流室为API标准导流室,材质为哈氏合金,实验中通过外接压机给其施加闭合压力,同时该容器自身有保温体系,可保证维持所需地层温度;通过冷却器对酸性介质进行降温冷凝,重新导入酸储罐进行循环。该套设备实物图如图2所示。

图1 支撑剂耐酸性能测试设备流程图

图2 支撑剂耐酸性能测试设备实物及配件图

1.2 测试方法

1.2.1 酸溶解度

测试方法A:行业标准SY/T 5108-2006《压裂支撑剂性能指标及测试推荐方法》中耐酸性能测试方法(以下简称方法A)是采用H+浓度为5mol/L,HCl与HF质量比为12:3的混合酸液在65℃恒温水浴中浸泡5g支撑剂0.5h,然后测定其质量损失率,即为酸溶解度值。

测试方法B:采用上述提到的设备模拟实际地层条件(不同地层温度、闭合压力、酸性条件、介质流速)对支撑剂进行一定时间的酸蚀,取出支撑剂烘干,称量,计算支撑剂的质量损失率即为酸溶解度。

1.2.2 抗破碎能力

测试方法A:按照行业标准SY/T 5108-2006《压裂支撑剂性能指标及测试推荐方法》中破碎率的性能测试方法进行测试。

测试方法B:采用酸溶解度测试方法B处理支撑剂样品,在取出烘干后,直接过筛,称量落在标准筛上支撑剂质量,计算破碎率。

1.2.3 导流能力

酸前:按照SY/T 6302-2009《压裂支撑剂充填层短期导流能力评价推荐方法》进行短期导流能力测试。

酸后:按1.1所述设备进行酸腐蚀,在酸蚀结束后,不卸载闭合压力条件下,先用蒸馏水冲洗干净导流室内支撑剂,再进行酸后导流能力测试。

2 耐酸性能实验结果与讨论

2.1 样品选择

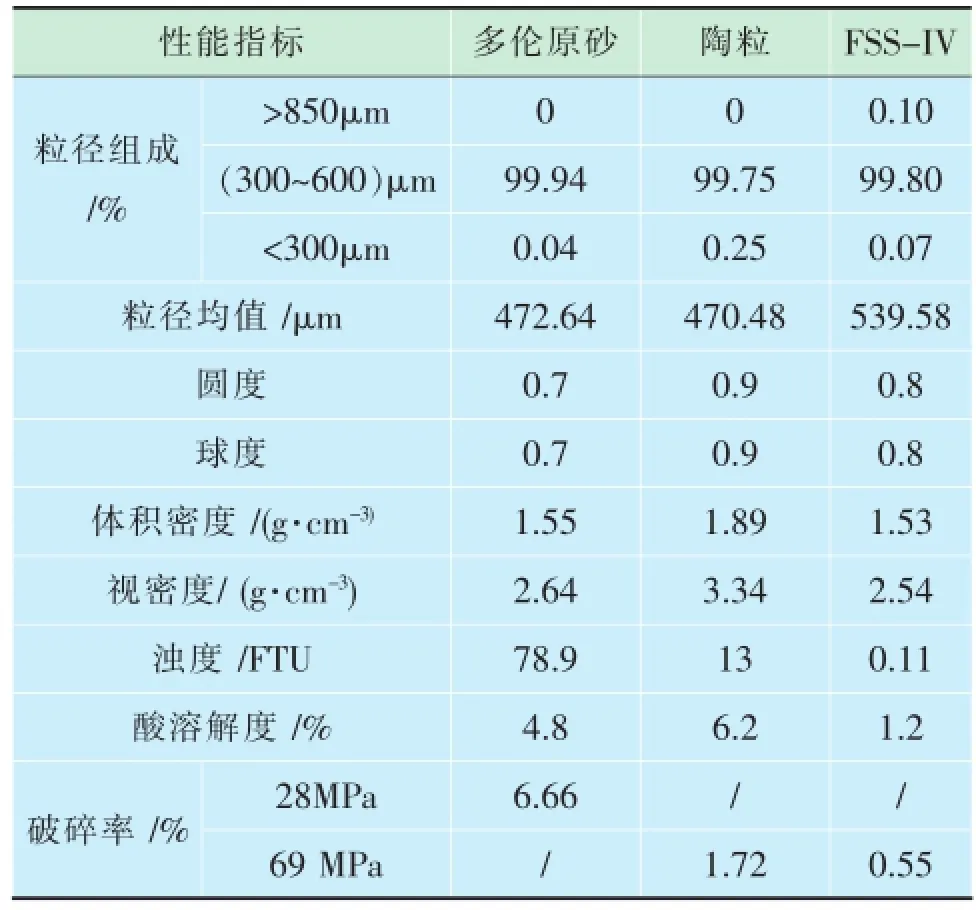

实验选取3类270、550μm支撑剂,分别为多伦原砂、陶粒和FSS-IV支撑剂。按照行业标准对其进行基本性能测试,结果如表1所示。

表1 支撑剂样品基本性能测试结果

支撑剂测试结果表明,3种样品为油田常用3种类型的支撑剂样品,FSS-IV支撑剂为树脂覆膜石英砂支撑剂,其酸溶解度、破碎率、浊度等指标具有优势;陶粒为人造烧结陶粒,性能优异且圆球度最好,多伦原砂性能最差,但多使用于低闭合压力地层,符合行业使用要求。

2.2 酸溶解度

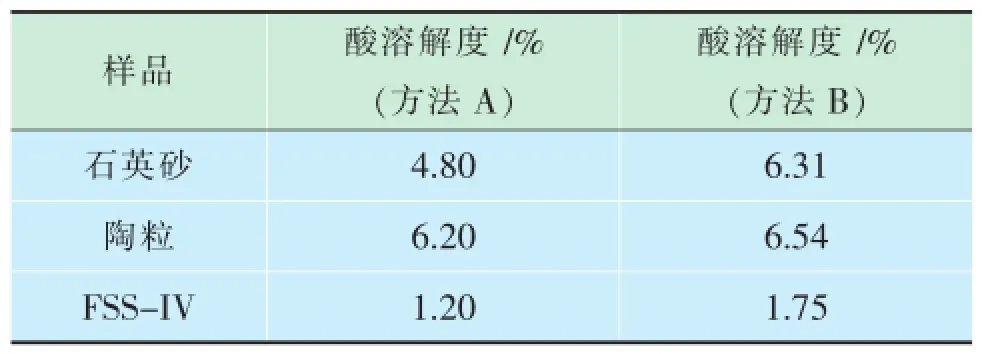

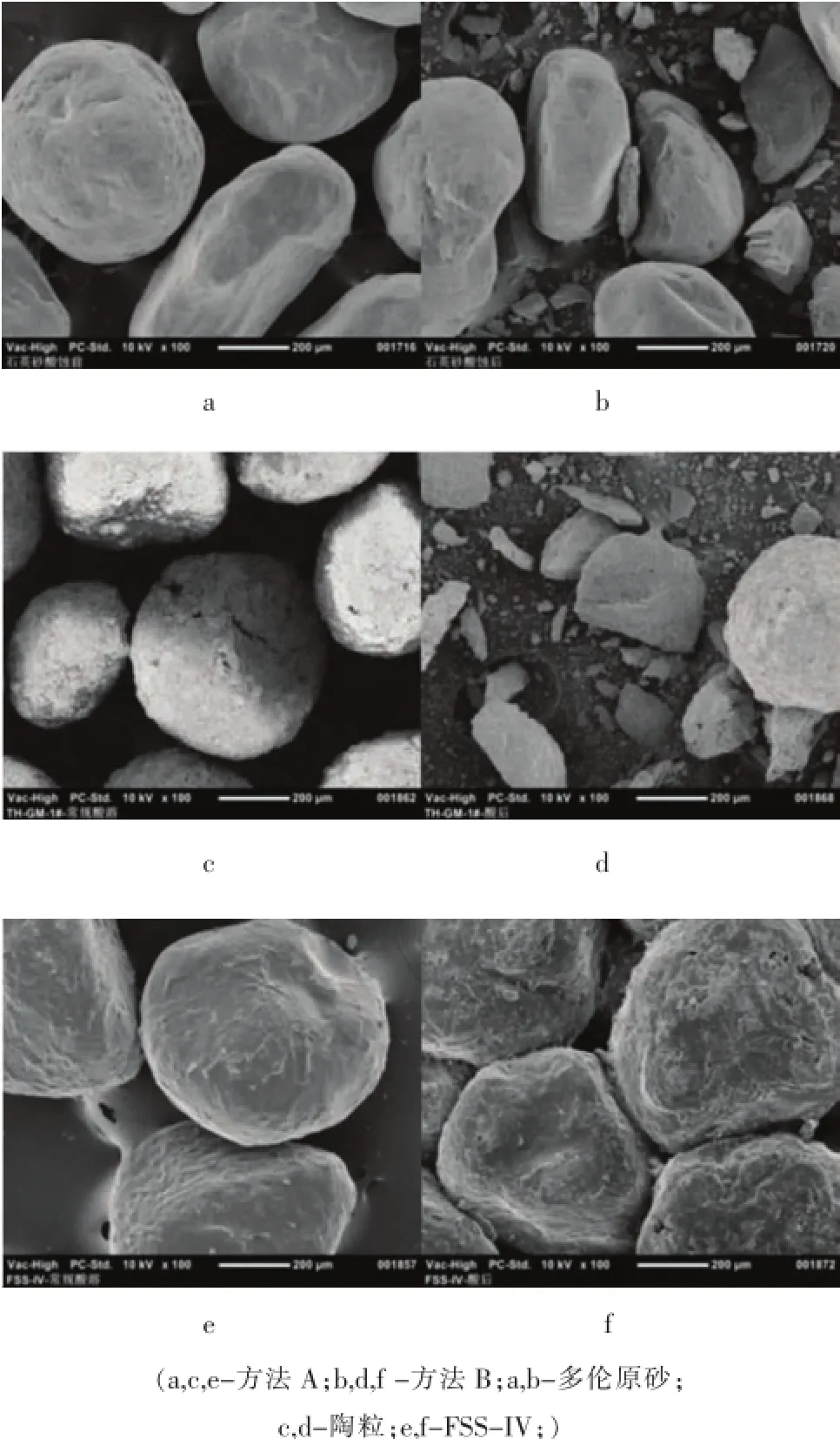

分别采用上述方法A和方法B对3种样品进行酸溶解度对比测试,其中方法A所选用酸介质为H+浓度为5mol/L的HCl和HF混合液(HCl和HF质量比为12:3)常压下浸泡0.5h,测试质量损失率;方法B所选模拟地层实验条件如下:先将支撑剂处于闭合压力(多伦原砂为28MPa,陶粒和FSS为69MPa),模拟地层温度80℃,酸性介质为pH=1的HCl和HF混合液(HCl和HF质量比为12:3),介质流速10.5mL/min中酸蚀时间24h,再进行质量损失率测定,实验结果如表2所示。并对酸溶解度测试前后的样品进行扫描电镜观察,如图3所示。

表2 支撑剂样品酸溶解度对比数据

图3 支撑剂样品酸后扫描电镜对比图

从表2测试结果可看出,在同时考虑温度、压力和介质流速的条件下,支撑剂的酸溶解度值明显提高。方法A和方法B酸介质浓度相差50倍,但采用方法B酸溶解度值反而有所升高,其中石英砂从4.80%升至6.31%,陶粒增至6.54%,FSS-IV增至1.75%,说明温度、压力和介质流速同时存在的情况下,支撑剂的酸溶解程度加强,而支撑剂实际使用过程中必然同时存在这3种影响因素,故支撑剂实际使用时的酸溶解程度较行业标准测试数据偏大,本文的模拟地层条件下酸溶解度值增幅达5.48%~45.83%。

由图3可看出,采用方法B酸后的样品较采用方法A酸后样品表面腐蚀更为严重,且颗粒破碎多,尤其是陶粒样品,不论从色泽、破碎情况还是表面腐蚀程度上来说,两种方法酸后样品差距最为明显,从图3中可看出陶粒经方法B酸后接近半数均为粉末状。

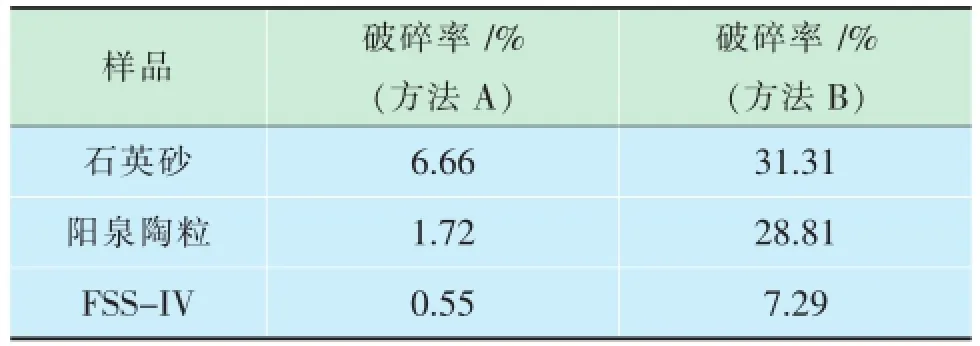

2.3 抗破碎能力

按照方法A和方法B(实验条件同上)分别测试样品的抗破碎能力,实验结果如表3所示。测试结果显示,采用方法B所测得的支撑剂的破碎率值显著上升。说明模拟地层条件的温度、压力及介质流速同时存在时,支撑剂强度损失较大,抗破碎能力变弱,其中,采用方法A所测得的多伦原砂破碎率为6.66%,采用方法B后破碎率升至31.31%,上升了3.7倍,同样,陶粒上升了15.75倍,FSS-IV产品上升了12.25倍。

表3 支撑剂样品破碎率对比数据

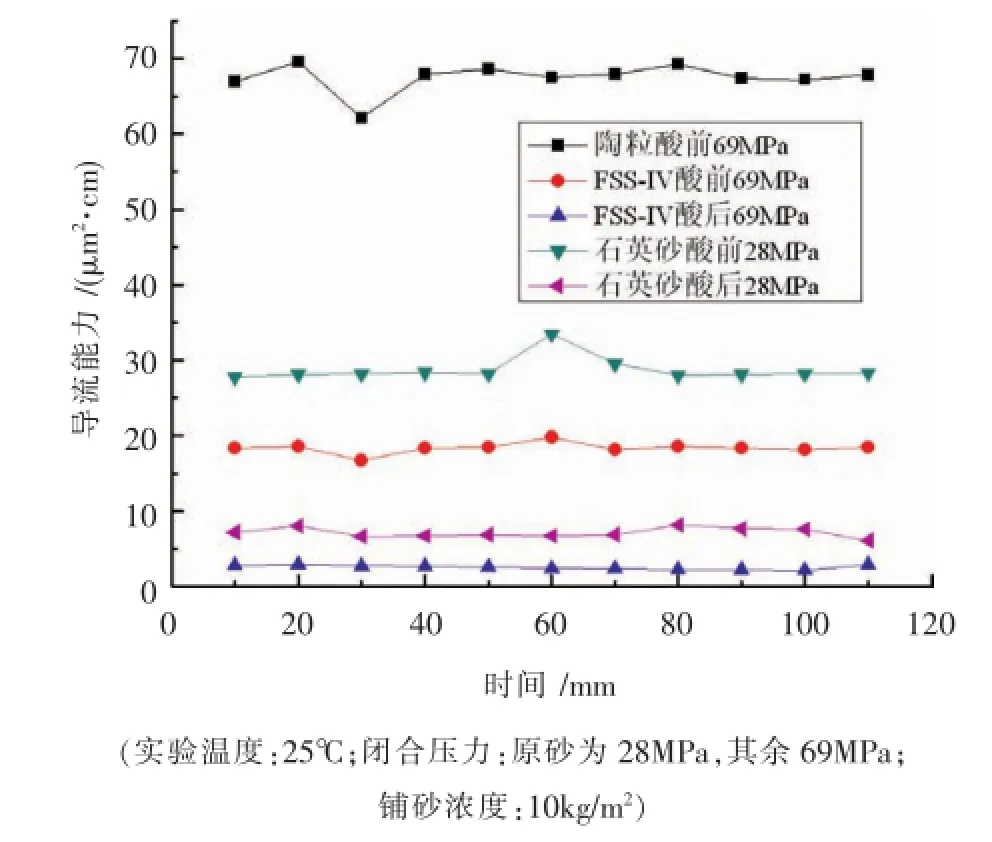

2.4 导流能力

参照现压裂支撑剂导流能力评价方法[11],采用API标准导流能力测试仪分别对3种样品进行对应闭合压力下的导流能力,介质为蒸馏水,采用图4中耐酸性能测试设备,对这3种样品在温度80℃,多伦原砂闭合压力为28MPa,陶粒和FSS-IV为69MPa,酸性介质为pH=1的HCl和HF混合液(HCl和HF质量比为12:3),介质流速10.5mL/min的条件下进行24h酸蚀,再通过蒸馏水进行导流能力测试,进一步考察模拟地层条件对支撑剂性能测试与行标测试的差异性,实验结果如图4所示。

从酸蚀前后支撑剂的导流能力对比可知,常规短期导流能力测试采用蒸馏水做介质,环境温度为25℃时,多伦原砂酸蚀前导流能力约为28μm2·cm,陶粒酸蚀前导流能力高达约68μm2·cm;方法B酸蚀24h后28MPa石英砂导流能力降至7μm2·cm左右,降低幅度为75%;陶粒的导流能力变化尤为明显,酸蚀后由于陶粒腐蚀严重,基本呈粉末状无孔隙,导致69MPa下压差超限法测试导流能力;FSSIV酸蚀后导流能力降至5μm2·cm以下,降幅也高达80%。温度、压力、酸介质同时存在时3种类型支撑剂导流能力损失均较大,在这样的测试条件下,陶粒丧失导流能力。

图4 支撑剂样品酸前/酸后导流能力对比

3 结论

1)开发的耐酸腐蚀模拟装置能够实现模拟地层温度(30~200℃)、闭合压力(10~100MPa)、不同酸性介质、不同流速(1~70mL/min)等条件,对支撑剂进行耐酸性能测试。能更真实的反映支撑剂的性能指标,同行业标准测试方法比较,不论从酸溶解度、破碎率还是导流能力方面,二者测试值均有较大差异。通过该测试结果可更进一步的指导压裂作业中支撑剂的选取,尤其是高酸性等特种油气藏的开发。

2)在模拟地层闭合压力(多伦原砂为28MPa,陶粒和FSS为69MPa),模拟地层温度80℃,酸性介质为pH=1的HCl和HF混合液(HCl和HF质量比为12:3),介质流速10.5mL/min中酸蚀时间24h的情况下对多伦原砂、陶粒、FSS-IV树脂覆膜支撑剂进行了酸溶解度、抗破碎能力、导流能力测试,结果显示酸溶解度增幅达5.48%~45.83%,破碎率增加3.7~15.75倍,导流能力损害率达75%以上,其中陶粒损害最为严重。

3)上述3种支撑剂的测试结果显示,酸性特殊地层对支撑剂的强度、导流能力等要求更高,陶粒为无机烧结产品,耐酸性能较差,不适于高酸性地层压裂开发和酸化作业后的地层压裂开发,石英砂经酸蚀后抗破碎能力损失较大,FSS-IV树脂覆膜支撑剂在耐酸性能方面较陶粒具有一定的优势,但还需进一步提高性能以便更适合于酸性地层条件下的压裂工艺。

[1]埃克诺米德斯M.J,若尔蒂KG.油藏增产措施[M].3版.北京:石油工业出版社,2002.

[2]王盛鹏,罗霞,孙粉锦,等.松辽盆地CO2气藏的形成与分布特征[J].西安石油大学学报:自然科学版,2011,26(1): 22-27,33.

[3]付晓飞,沙威,王磊,等.松辽盆地幔源成因CO2气藏分布规律及控制因素[J].吉林大学学报:地球科学版,2010,40 (2):253-263.

[4]王峰,尹国君,陈强,等.长岭气田高含CO2酸性气藏采气技术[J].石油钻采工艺,2010,32(z1):124-126.

[5]SY/T 5108-2006压裂支撑剂性能指标及测试推荐方法[S].

[6]SY/T 5274-2000树脂涂覆砂[S].

[7]何红梅,王文凤,汤红琼,等.基于地层水浸泡条件下的支撑剂评价实验[J].钻采工艺,2009,32(6):101-102,109.

[8]蔡宝中,徐海升.高强度耐酸支撑剂的研制与开发[J].西安石油大学学报:自然科学版,2006,21(6):76-79.

[9]付海江,陈文将.高强度压裂支撑剂室内评价研究[J].内蒙古石油化工,2011(13):13-15.

[10]邓贵,付海江,胡景新,等.压裂用支撑剂检验方法[J].大庆石油地质与开发,2011,30(3):122-125.

[11]SY/T 6302-2009压裂支撑剂充填层短期导流能力评价推荐方法[S].

An evaluation method of acid-proof performance of proppants for fracturing is proposed and the corresponding device is designed.Using the method and the device,the acid-proof performance of quartz sand,ceramic and resin-coated sand proppants is evaluated under the simulation formation conditions of temperature of 30~150℃,closure pressure of 10~100MPa and acid liquid flow rate of 1~70mL/min.The results show that,the acid dissolution rate and the breakage rate of the proppants measured by the method is higher 5.48%~45.83%and 3.70~15.75 times separately than those measured using the industrial standard measuring method,while the acid concentration of the former is only 1/50 of the latter;the damage rate of the proppants to fracture flow capacity reach to 75%~100%.The evaluation method of acid-proof performance of proppants can provide help for the optimization of the proppants for fracturing.

proppant for fracturing;acid solubility;breakage rate;flow capacity

学敏

2014-09-12

973项目“若干资源高效开发关键基础研究”(编号:2012CB724200)之“石炉尾气净化与天然气高效开采应用基础研究”(编号:2012CB724203)

秦升益(1961-),男,教授级高级工程师,主要从事新材料方面的研究工作。