超小型密封继电器推动杆部件烧结后的主要缺陷及探讨

王 永,李亚涛

(贵州航天电器股份有限公司,贵州贵阳,550009)

研究与设计

超小型密封继电器推动杆部件烧结后的主要缺陷及探讨

王永,李亚涛

(贵州航天电器股份有限公司,贵州贵阳,550009)

摘要:超小型密封继电器推动杆部件烧结后的主要缺陷有歪头、平头和气泡,这些缺陷的存在降低了玻璃绝缘子的电性能和机械性能,如何控制和减少上述缺陷是推动杆部件烧结研究的重要课题。本文从玻坯密度、可伐合金的预氧化、玻璃绝缘子与烧结模的润湿等方面,对推动杆部件烧结后的主要缺陷进行了较详细的探讨。

关键词:密封继电器;推动杆部件;歪头;平头;气泡

1前言

密封继电器广泛应用于航空、航天、电子、兵器以及船舶等领域,随着航天、航空、航海以及信息产业的快速发展,密封继电器也朝着小型、超小型、大功率、高可靠的方向发展。其中,密封继电器的触点切换功能是通过推动杆部件推动簧片实现的。因此,推动杆部件是密封继电器的重要组成部分。

推动杆部件由玻璃球和推动杆两部分组成。其中,玻璃球一般由DM305、DM308以及7052玻璃粉烧结而成,推动杆材料一般选用4J29可伐合金。这是由于具有铁磁性的可伐合金在居里点温度以下时体积膨胀,从而具有较低的膨胀系数,在0~400℃和上述玻璃的膨胀系数相近,能够进行匹配封接[1]。

对于推动杆部件的制造工艺,章群仁等[2]从玻璃粉造粒、玻坯压制、装片以及烧结工艺等方面进行了较详细的分析与探讨;刘燕等[3]主要从推动杆的预氧化,玻坯的制备,装片以及烧结模的设计等方面进行了研究。然而,对推动杆部件烧结后的缺陷的论述却鲜有报道。本文将对小型、超小型密封继电器的推动杆组合烧结后的主要缺陷问题进行初步的分析与探讨。

2推动杆部件烧结后的主要问题及探讨

小型、超小型密封继电器的推动杆部件烧结后缺陷有黑点、露头、歪头、平头和气泡等。黑点的产生主要是由于在装片过程中操作不规范,使玻璃坯粘附石墨所致,黑点的存在会降低推动球的耐磨性以及电性能,正确规范的操作可以有效的减少黑点;露头是由于石墨烧结模太薄,使推动杆与玻璃坯结合的部分过长所致,可以通过更换烧结模来解决。烧结的推动杆部件的主要缺陷是歪头、平头以及气泡,对于小型密封继电器的推动杆部件烧结后主要是歪头和气泡,而超小型密封继电器的推动杆部件烧结后三者都存在,其中平头所占的比例最大。

2.1歪头

推动杆部件歪头缺陷的实质是玻璃球平行于推动杆长度方向的中心轴线与推动杆长度方向的中心轴线不重合。根据两者中心轴线的偏移程度,可以分为两种类型:一种是推动杆完全在玻璃球中心轴线的一侧,如图1(a)所示。产生这种缺陷的原因有以下三个方面:(1)在推动杆组合装片时,玻璃坯底部没有完全与石墨板接触。(2)装片后,在移动的过程中不小心碰到玻璃坯使其倾斜靠在推动杆上。(3)在烧结推动或者烧结炉带速不稳定产生振动,导致玻璃坯倾斜;另一种是推动杆部分偏离玻璃球的中心轴线,如图1(b)所示,主要原因是排蜡并玻化后的玻璃坯与推动杆的间隙过大。第一种缺陷在烧结后较容易辨别、剔除,对于第二种缺陷由于推动杆组合本身尺寸较小,推动杆与推动球的偏移用肉眼很难分别,需要通过显微镜仔细分辨。推动杆歪头在规范的操作情况下主要出现的缺陷是第二种,并且缺陷率较高。这种缺陷只有通过提高玻璃坯的尺寸精度以及优化与推动杆的公差配合才能较好地解决。

(a) (b)

2.2平头

超小型密封继电器推动杆部件的另一种主要缺陷是平头,平头可以描述为推动球与石墨模的接触为面接触而非线接触。这种缺陷本身不会影响降低推动杆部件的电性能,但由于平头面往往粘附有石墨,电镀酸洗的过程中很难去除,电镀后往往会爬银,导致部件的电性能降低。此外,平头的存在还会造成更多的歪头。

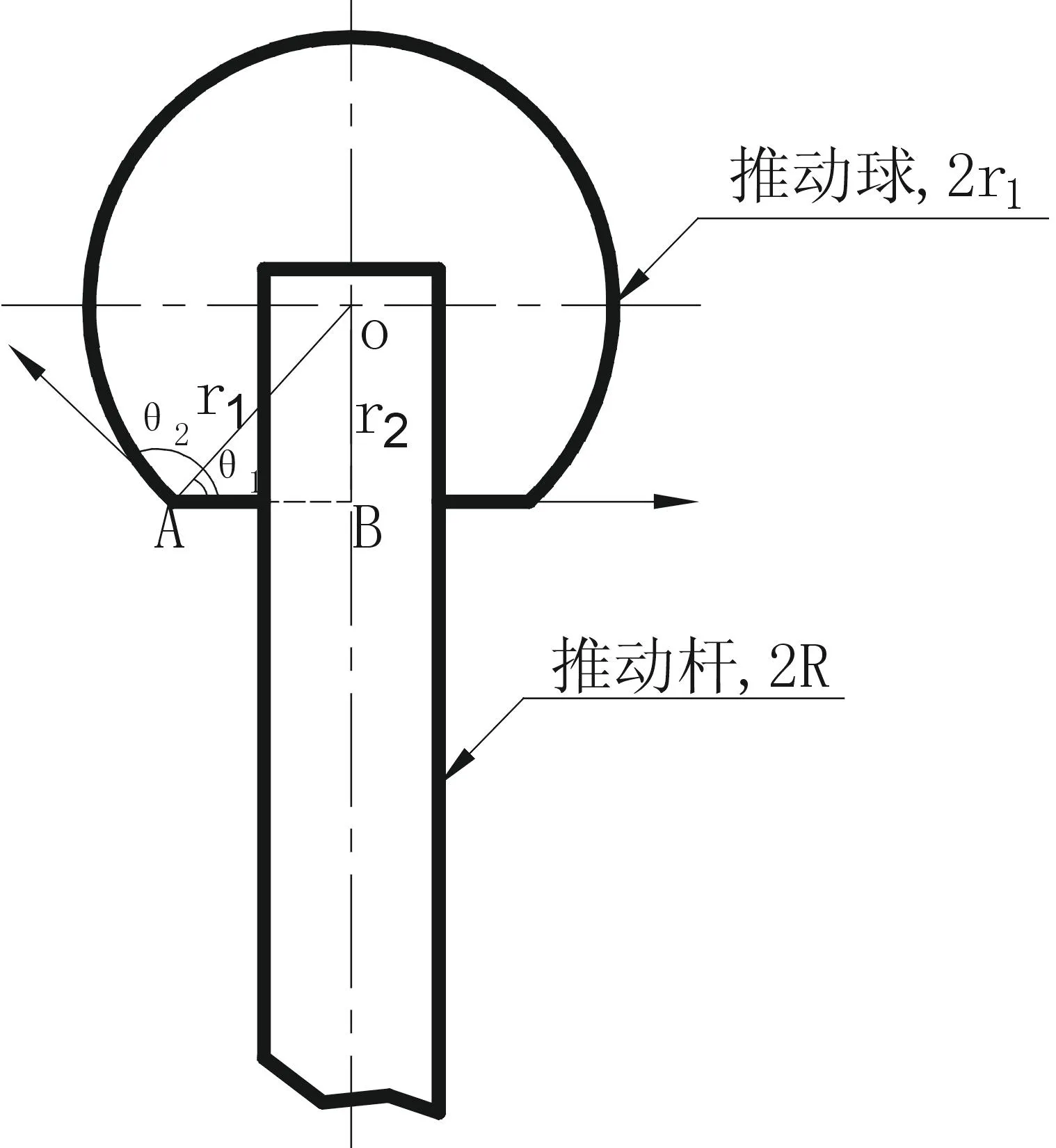

为了分析解决平头问题,笔者建立了一个平头模型,如图2所示。假设推动球的半径为r1,推动杆的半径为R,平头面的半径AB设为r3,通过测量推动球在BO方向的长度以及水平方向的直径,可算出r2,进而得到θ1,则r3=r1cosθ1,又令K=r3/R,则K=r1cosθ1/R。可见,平头面半径与半径R的比值、推动球的半径、石墨模的润湿角(熔封后冷却到室温测得的表观值)以及推动杆的半径有关。笔者通过对三种不同直径(R分别为1mm,0.44mm和0.29mm)的推动杆部件的K值进行计算,发现随着推动杆直径减少,K值依次增大,分别为1.15、1.45和1.75。对于K值为1.15的推动杆部件,烧结后未见平头缺陷的很少,K值越小,平头缺陷所占比例越大。三种推动杆部件的推动球与推动杆半径的设计比分别为1.8、2.4和3。可见,K值与设计比有关,如想不出现平头缺陷,其设计比最好不要超过2。需要说明的是,该平头模型仅适用于烧结模为文献[2]中图7所示的结构。

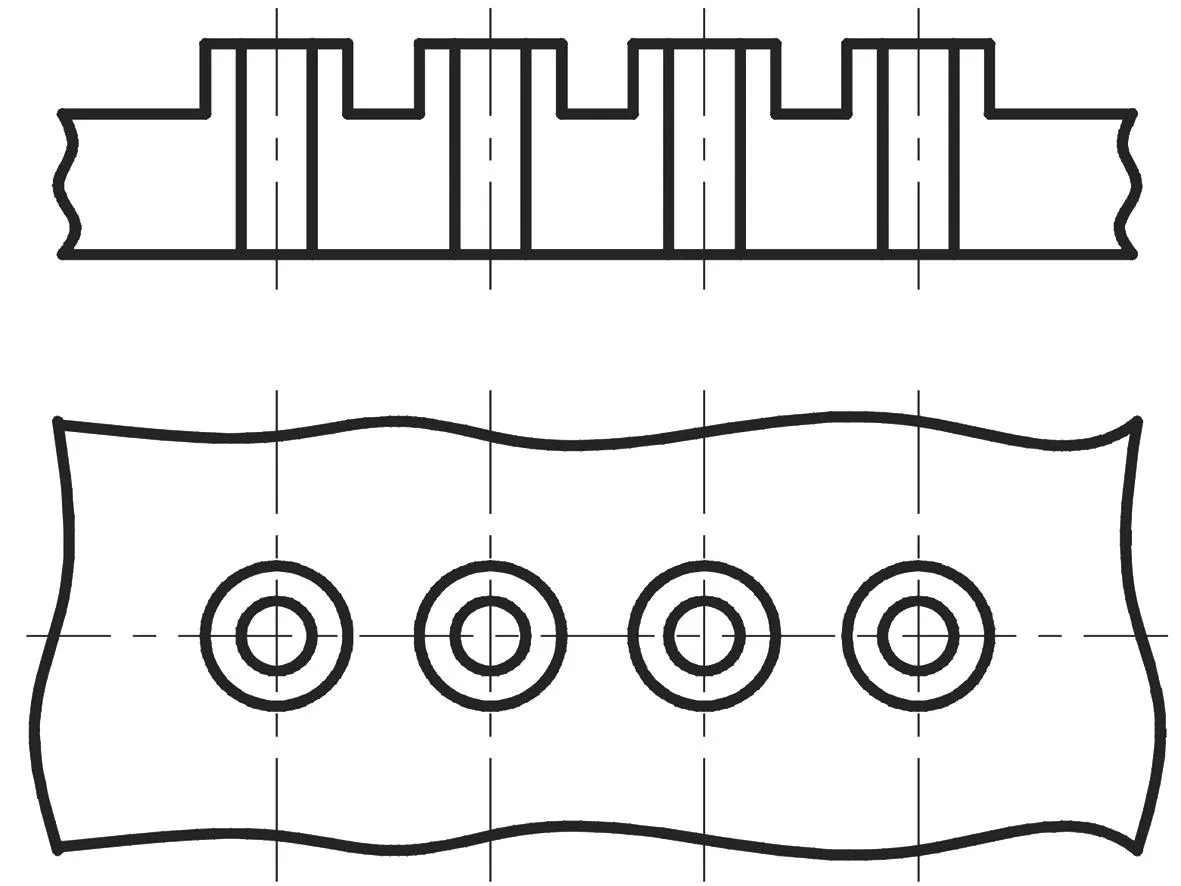

推动杆部件的烧结后能否成球形主要与表面张力、粘度、与石墨模具的润湿和摩擦力有关。玻璃坯在烧结过程中,由于玻璃熔体与石墨模具不润湿,为了减少与石墨的接触面积,以及自身的表面积,在表面张力的作用下玻璃熔体有收缩为球体的趋势;在收缩过程中,玻璃熔体的上部只受到粘度引起的阻力,而在烧结温度时,玻璃粘度较低,阻力较小,能收缩为半球形,而玻璃熔体与石墨模具接触的部分,除了受到粘度引起的阻力外,还受到与石墨模接触而产生的摩擦力,因此最终不能收缩为球体,形成平头缺陷。由θ1得到θ2的范围为135°~145°。可见,要减少平头就需要增大θ2。由于玻璃张力与粘度在熔封温度下很难改变,玻璃绝缘子对石墨模具的润湿角改变量也有限,但可以考虑减少摩擦阻力即减少玻璃熔体与石墨模具的接触面积。笔者进行了大量的实验表明,平头缺陷不能从烧结工艺上优化解决,优化设计烧结模是一种有效的方法。刘燕[3]等设计的烧结模是在烧结定位孔的口部开了一个沉孔,其结构的实质是通过减少玻坯底部与石墨模具的接触面积,利用玻璃熔体的表面张力而球化,若沉孔大小不合适,不仅会使根部变形严重,还会引起歪头缺陷。为此,笔者设计了如图3所示的烧结模。该烧结模可以有效地减少平头,且不易引起歪头,但由于石墨柱较细,容易折断。

图2 平头模型

图3 改进的烧结模

2.3气泡

气泡是推动杆部件常见的主要缺陷之一。气泡的存在不仅降低玻璃绝缘子的机械性能,还降低其电性能和密封性能,但由于气体在玻璃熔体中可以是溶解状态,化学结合态或者气泡,采用常规的烧结方法很难完全消除。因此,预防和减少气泡是研究的重点。气泡的化学成分一般包含N2、O2、CO、CO2和水蒸气等。当熔封气氛为微氧化时,除N2主要以物理溶解外,其它气体都主要以化合结合态存在[4]。

推动杆部件气泡的主要来源有以下四个方面:(1)玻坯。通过对一种超小型密封继电器推动杆部件玻化后的玻坯进行相对密度的测试。结果表明,其相对密度仅65%,则玻璃内部有35%都是空气,这些气体如果在随后的烧结过程中排出受阻就会形成气泡。(2)玻璃熔体和可伐合金氧化膜的反应。罗大为等[5]研究表明,高温熔封时,可伐合金表面氧化膜中的Fe3O4会与玻璃熔体中的SiO2发生化学反应,生成O2,如公式(1)所示。笔者通过测量13000根推动杆预氧化前后的质量差,根据封接的高度,并假设生成的氧化膜全部为Fe3O4,计算出反应放出的气体是推动球球体体积(包含封接的推动杆部分)的5.5%。假如其全部变成一个气泡,气泡的体积为160μm(在标准大气压条件下)。在实际可伐合金氧化膜中,尽管Fe3O4只是氧化产物的一部分,但其潜在的可放出的气体量不容忽视。(3)可伐合金脱碳。在高温时,可伐合金中固溶的碳可能与烧结气氛的中水蒸气反应,生成CO和H2。可伐合金的C含量为0.02 wt%,根据推动杆质量以及封接高度和推动总长之比,并假设推动杆封接部分的C全部参与反应,则产生的气体体积是推动球球体体积的60.36%。因此,可伐合金中固溶的C与水蒸气的反应也是潜在的气泡的主要来源之一。(4)石墨模具。石墨模具在高温产生气体除了与石墨本身孔隙率较高,容易吸附气体和杂质有关外,还由于石墨模在高温烧结时会发生氧化,生成CO或CO2。

2Fe3O4+3SiO2=3Fe2SiO4+O2

(1)

推动杆部件装片后烧结时,在温度较低时,玻坯未致密,呈多孔特征,产生的气体容易排出,随着温度升高玻坯密度提高,气孔排除受阻。当玻坯熔融并收缩为球形时。可见,气泡的排除有以下两种途径:(1)通过使小气泡长大上浮到玻璃绝缘子外表面排除;(2)通过使气泡内的气体溶解于玻璃熔体而消失。推动杆部件气泡内的压力可用公式(2)来表达。在高温熔封阶段,由于推动球的半径较小,熔体产生的静压力项很小,可忽略不计,由推动球产生的压力约为大气压的1%,也可忽略不计。因此,气泡的内部压力主要取决于表面张力对气泡产生的压力,与气泡半径成反比,气泡半径越小,由表面张力引起的压力越大。因此,小气泡趋向与溶解于玻璃熔体而消失;对于较大气泡,由于在玻璃熔封温度,玻璃熔体的粘度仍然较大(103~104Pa.s),气泡在玻璃熔体中很难移动,且由于烧结时间有限,熔封气氛中的气体也很难扩散到熔体内部,可认为和内部玻璃熔体和气泡无气体交换。因此,气泡的长大与缩小取决于气泡内某种气体的分压PA和气泡周围玻璃熔体溶解的该气体的分压PB,在熔封阶段若温度保持恒定,则PA=PB,气泡大小保持不变,即存在于玻璃熔体中;对于在玻璃熔体近表面的较大气泡,其长大、缩小或消失不仅取决于PA和PB,还取决于熔封气氛中该气体的分压PC。假如近表面存在一个只含N2的气泡,由于熔封气氛主要为N2,由公式(2)可知,气泡的压力PA>PC,则气泡内的N2向外逸出,气泡减小。然而,这样的气泡能否消失取决于气泡的大小,由于玻璃熔体的表面张力在0.22~0.38 N/m之间[6],假设玻璃熔体的表面张力0.3N/m,当气泡半径为0.06mm时,由表面张力产生的压力仅为大气压的1/10,则PA与PC相差不大,气泡略减小,这种气泡很难排除,就可能留在推动球表面,形成表面气泡。当气泡半径小于0.006mm时,由表面张力产生的压力等于一个大气压,为保持气压平衡,则气泡向外扩散逸出,气泡将明显减小,气泡减小后在表面张力的作用下内压增大,气体将不断逸出,直至消失。上述推论是假设生成的只是单一组分的气泡,在实际生产中,推动杆部件烧结后的玻璃绝缘子表面的观察到气泡往往含有多种组分,气泡能否长大、缩小或消失,取决于进入气泡和从气泡中排出的气体量的相对大小,当进入的气体量少于排出的气体量时,根绝气体大小半径的不同,气体可能缩小或消失,反之则气泡可能长大。此外,当较大气泡中含熔封的气体的分压较大时,则气泡很难排出。

(2)

式中:P-气泡内部压力,MPa;σ-玻璃表面张力,N/mm;ρ-玻璃液密度,g/mm3;g-重力加速度N/g;h-气泡上部熔体的高度,mm,P0-大气压,0.1MPa;R-推动球直径,mm。

推动杆部件装片时采用的是定位模材料是石墨,在烧结时推动杆部件外面盖上不锈钢外壳,在高温时熔封气体中除含N2外,还有O2、H2O、H2、CO和CO2等。这些气体的存在将阻碍气泡内部相应的组分气体的排除。因此尽可能从源头上减少引入玻璃熔体的气体总量,可以从以下几个方面进行优化及控制:(1)提高玻坯密度。玻坯密度越高,孔隙率越低,则引入的N2和O2量将减少。这可以通过优化玻化工艺实现,合理的玻化工艺可将玻坯相对密度提高至90%及以上。(2)控制氧化膜的成分与厚度。氧化膜中Fe3O4含量越高,氧化膜越厚,则反应放出的O2越多。要减少放出的O2量就要优化预氧化工艺,预氧化工艺要根据熔封气氛制定,熔封气氛为氧化性,则预氧化时间适当短些,为还原气氛时,则长一些,但不管熔封气氛如何,在保证封接强度的情况下,尽量减少氧化膜厚度,要避免过氧化。(3)可伐合金净化处理。可伐合金的净化不仅可以去除可伐合金的表面氧化膜,减少表面碳含量,还有均化奥氏体组织以及获得合适的奥氏体晶粒度的作用。(4)石墨模具的选择与处理。石墨模具应选择高纯石墨,以减少在熔封的高温、微氧化气氛中石墨模的粉化,减少CO或CO2的生成;装片前要用压缩气体吹净模具表面的石墨粉尘,这是由于石墨粉末的比表面积大,在高温时更易和熔封气氛中的氧气反应,生成CO或CO2,且石墨粉尘容易粘附在推动球表面,降低推动杆部件的电性能。

3结束语

对于超小型密封继电器推动杆部件的烧结,要做好两方面的工作:一方面要优化、控制烧结工艺,包括熔封温度,熔封时间和熔封气氛。其中,熔封温度和时间都可以较精确的控制,熔封气氛则不易精确控制,尤其是不锈钢盒中的微气氛,与通入保护气氛不同,它可以是氧化气氛,也可以是还原气氛,也有可能从氧化转变为还原气氛,这种微气氛对玻璃熔体表面气泡的排除有较大的影响,也是烧结工艺中容易忽视的环节。如何控制好烧结气氛是烧结工艺中急待解决的问题。另一方面,要加强工艺管理。只有加强推动杆部件制备的各个工序的管理控制,如提高玻坯密度,金属引线的净化,氧化膜厚度的控制,烧结模的优化设计,烧结工艺的优化控制等,才能从根本上减少歪头、平头和气泡缺陷。

参考文献:

[1]王以康,4J29合金简介[J],上海钢研,1982(S1): 2-23.

[2]章群仁,林坚,刘正国,密封继电器推动杆部分制造工艺探讨[J],机电元件,1998,18(2):35-39.

[3]刘燕,张斌,蒙高安等,微型继电器推动杆部件的工艺研究[J],机电元件,2012,32(4): 27-29+46.

[4]同红莲,韩林,玻璃绝缘子气泡的预防和控制[J],机电元件,2012,22(3):39-42.

[5]Luo D W, Shen Z S, Wetting and spreading behavior of borosilicate glass on Kovar[J], J Alloys Compd, 2009,477(1):407-413.

[6]潘金龙,玻璃工艺学[M],北京:中国轻工业出版社,1995:77.

收稿日期:2014-12-07

Doi:10.3969/j.issn.1000-6133.2015.01.007

中图分类号:TN784

文献标识码:A

文章编号:1000-6133(2015)01-0029-04

Discuss the Main Defects of the Sintered Push Rod Parts of

Ultra-miniature Sealed Relay

WANG Yong, LI Ya-tao

(Guizhou Space Appliance Co., Ltd., Guiyang Guizhou 550009)

Abstract:After sintering, the main defects of the ultra-small sealed relay push rod parts incurred includes wryneck, flat head and bubble, the existence of these defects reduces the electrical and mechanical properties of glass insulator. How to control and reduce those defects is an important research topic of the push rod parts sintering. In this paper, the defects on the push rod parts after sintering are discussed in detail from the density of glass, the pre-oxidation of Kovar, the wetting between glass insulator and sintering mould, etc.

Keywords:sealed relay, push rod parts, wryneck; flat head; bubble