油气输送管失效案例与原因分析

·失效分析与预防·

油气输送管失效案例与原因分析

杨锋平1卓海森2罗金恒1张良1贾海东3

(1.中国石油集团石油管工程技术研究院中国石油集团石油管工程重点实验室陕西西安710077;

2.中海福建天然气有限责任公司福建莆田351100;3.中国石油西部管道公司新疆乌鲁木齐830012)

摘要:文章介绍了油气输送管失效概率、失效模式以及近几年几起失效案例,并分析其中原因。其中管体失效与钢管本身质量基本无关,其失效主因为外力损伤及腐蚀,其防治重点应放在日常维护上。环焊缝失效主因为焊接质量不稳定,特别是根焊以及返修、补焊质量较差,也有个别是附加载荷引起,而腐蚀因素则没有发现,其防治重点应放在管线建设质量控制上。管件失效基本由制造因素引起,其防治重点应放在管件生产加工质量控制上。对于在役管件而言,通过便携式硬度、金相、化学成分检测是有效检查措施。

关键词:油气管道;失效分析;失效概率;失效原因;失效案例

作者简介:第一杨锋平,男,1982年生,工程师,2010年毕业于西北工业大学获博士学位,主要从事油气长输管道完整性评价与失效分析工作。E-mail:yangfengping008@cnpc.com.cn

文章编号:中图法分类号:TE832

收稿日期:(2014-06-26编辑:屈忆欣)

Study of Failure Cause in Some Failure Cases in Oil and Gas PipelineYANG Fengping1ZHUO Haisen2LUO Jinheng1ZHANG Liang1JIA Haidong3

(1.CNPCTubularGoodsResearchInstitute,CNPCKeyLaboratoryforPetroleumTubularGoodsEngineering,Xi’an,Shaanxi710077,China;

2.CNOOCFujianGasCo.,Ltd.Putian,Fujian351100,China;3.PetrochinaWestPipelineCompany,Urumchi,Xinjiang830012,China)

Abstract:In order to research failure reason and take out some prevention measures, failure frequency, failure mode and some failure cases in recent years were introduced. It is found that for pipe body, rather than construction/produce defect, external interference and corrosion are the major cause of pipe failure. So more resources should be input on routine maintenance of pipeline to prevent pipe body failure. For girth welds, the main failure cause is pool welding in pipeline construction, especially the quality of root welding, repair welding is not stable. External interference is infrequent and corrosion is rare in our cases. So the key of prevention should be focus on welding quality in construction. For pipe fittings, such as flange, elbow, substandard pipe fitting itself is the main cause. And production quality control in factory is the main way. For fittings in service, portable hardness inspection, metallographic inspection and chemical analysis are the effective approach to check the fitting quality.

Key word: oil and gas pipeline, failure analysis, failure frequency,failure cause,failure case

0引言

十一五、十二五期间,中国石油以前所未有的速度,建成了西气东输二线、中缅管线、中亚管线(B、C)、中俄原油管道、陕京三线、中贵线等。截至2014年7月,我国陆上油气管道总里程超过12万公里,覆盖31个省区市和特别行政区,近10亿人受益,标志着我国油气骨干管网保障格局基本形成,在保障国家能源安全方面发挥了重要作用。

油气管道服役初期以及长时间服役后,会因外部干扰、腐蚀、管材和施工质量等因素发生失效事故,导致火灾、爆炸、中毒,进而可能造成重大人员伤亡、经济损失及环境污染。相比过去,近年来随着高钢级、大口径、高压力天然气管道的大量服役,一次失效造成的损失更大。因此,避免油气管道出现失效事故,是管道科研、设计、建设、运行等各阶段的一个重要任务。失效分析是指在油气管道失效事故发生后,及时对失效模式、机理、原因进行分析和诊断的一种措施,这对减少管道失效事故、防止类似事故重演具有重要意义。因此,失效分析一直是保障油气管道安全运行的重要技术手段。本文以天然气管道为主,介绍近几年几起失效事故以及防止措施,为油气管道的安全运行提供一定参考。

1国内外管道失效概率对比

根据文献[1],美国OPS(Office of Pipeline Safety)统计结果显示,1970-1984年,美国共发生天然气管道失效事故5 872起,平均每年404起;1985-1992年,平均每年238起,直接经济损失超过3 500万美元。

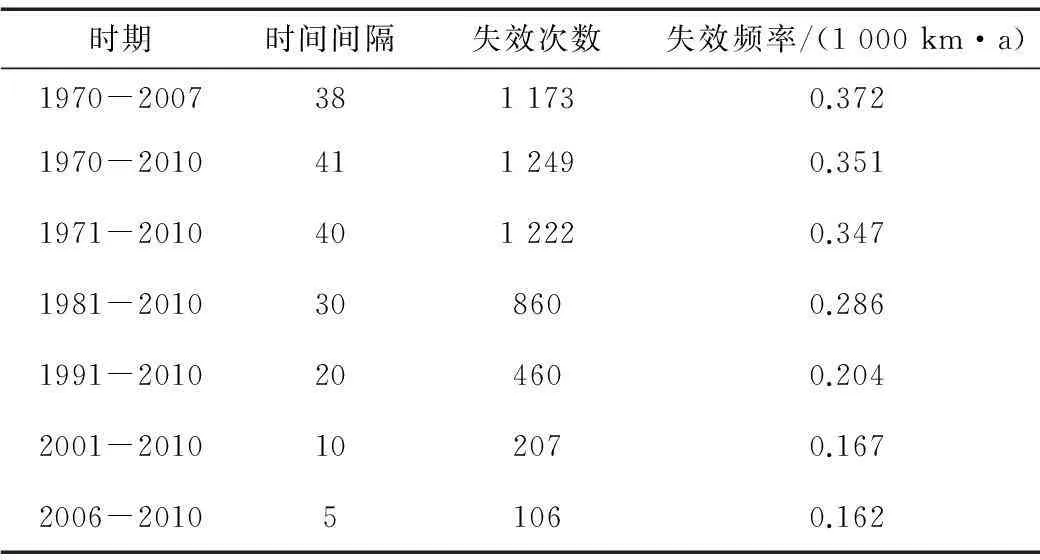

根据文献[2、3],EGIG(European Gas Pipeline Incident Date Group)统计数据显示:1970-2010年间,欧洲天然气管道失效事故共生1 249起,40年间的平均失效概率为0.351次/(1 000 km.a),且随着时间的推移,失效概率越来越低,2006-2010年间,平均失效仅为0.162次/(1 000 km·a),详细情况见表1。

表1 EGIG失效事故统计表

与欧美国家相比,我国油气管道安全性依然有一定的差距,2014年,国家安全监管总局发布消息显示[4],我国陆上油气管道30%以上已经运行了10年以上,千公里泄露事故率年均4次,远远高于美国和欧洲。同时,在国家层面或部委层面,缺少一个机构对全国油气管道失效事故进行统计和管理。2013年,国家安全生产监督管理总局开始组织全国创建安全科技支撑平台,中国石油集团石油管工程技术研究院申报的“石油管及装备安全技术创新中心”,有望依托安监总局力量,开展全国性油气管道失效数据收集、整理工作。

2管道失效模式及机理

2.1失效模式

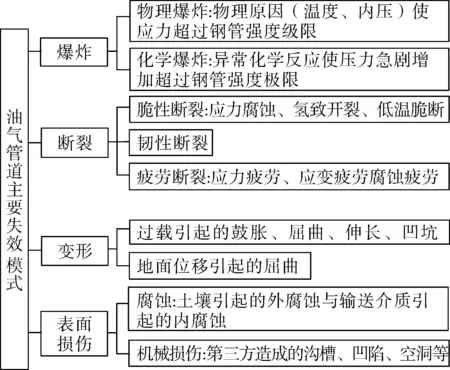

李鹤林院士提出[5],油气管道失效模式是失效的表现形式,一般认为装备的失效模式主要包括:断裂、变形、表面损伤3 大类。考虑到油气管道的特殊性,又将爆炸失效单列一类,这样,油气管道的失效模式就包括爆炸、断裂、变形、表面损伤4 大类,如图1所示。

2.2失效原因

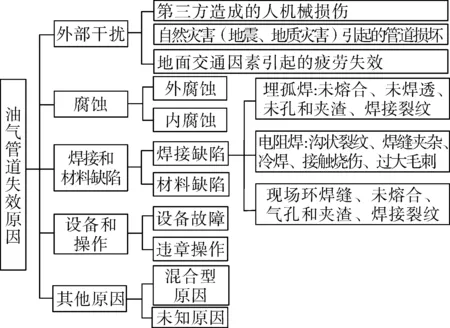

油气管道的失效原因通常可以划分为:外部干扰、腐蚀、焊接和材料缺陷、设备和操作及其他,如图2所示。

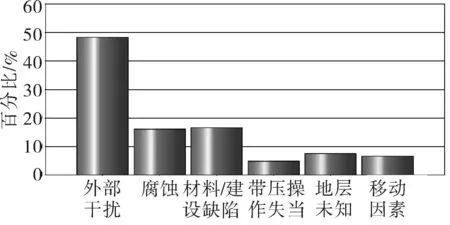

EGIS将天然气管道失效的主要原因归为6类:外部干扰/外力损伤、材料缺陷/建设质量、腐蚀、地层移动、带压开孔操作失当、其他/未知,其占事故比例见图3,可知外部干扰所占比例将近一半,材料缺陷/建设质量和腐蚀各占约1/6。

图1 油气管道的主要失效模式

图2 油气管道的主要失效原因

图3 EGIS各种失效原因比例图

3几起管道失效案例

3.1管体失效

(1)2013年11月22日,中石化东黄输油管道由于外腐蚀,导致原油泄漏后进入青岛市政排水暗渠,油气积聚发生燃爆,造成62人死亡、136人受伤,直接经济损失75 172万元[6]。管道局部腐蚀如图4所示。

(2)2010年7月和9月,某管段两次试压后,在排水即将结束时,分别发生管道爆裂事件,爆管均发生在排水末端,如图5所示。通过分析排水过程中气液两相流机理、弥合水击产生机理,以及配合钢管理化性能分析、断口分析、两次断裂相似特征分析等手段,确定钢管的爆裂是由水击引起的异常瞬时过载造成的。

图4 断口附近管体腐蚀形貌图

图5 某管道试压排水爆管照片

3.2环焊缝

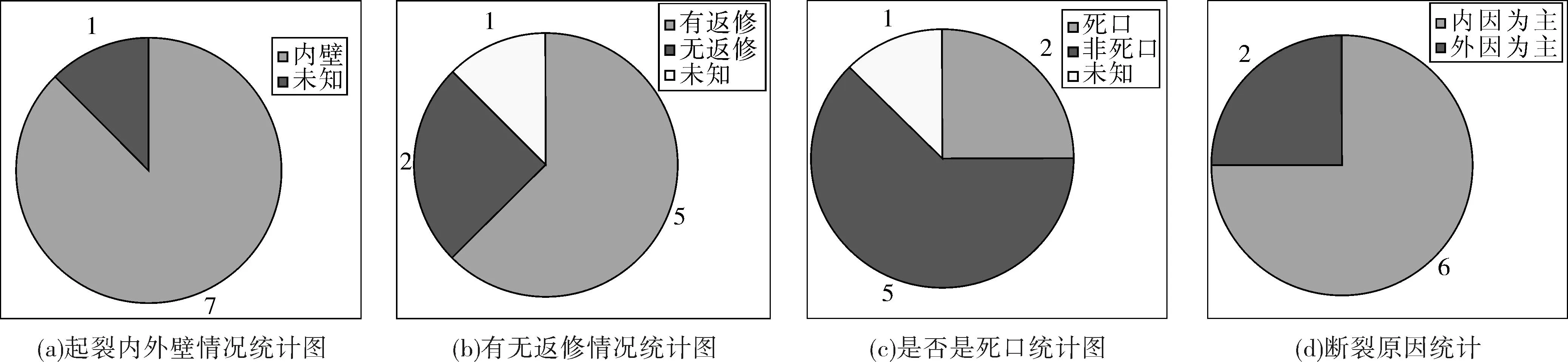

笔者收集了2011-2013年以来8起环焊缝失效事故,发现如图6(a)-6(d)所示规律。除1起事故未知外,其余7起均为内壁首先起裂;同时,8道失效焊缝中,有5道存在返修记录,意味着返修口的失效比例更高;从是否是连头口角度看,8道口中有2道为连头口(死口),由于连头口本来就少,因此该比例不低,说明连头口最后组对的时候可能存在强力组对,从而在焊缝上产生附加载荷。将焊接质量不合格等因素归为内因,将地层移动、外力损伤等因素归为外因,则统计显示,75%的失效属于内因为主的失效,且根焊未熔合为主要内因,说明环焊缝失效与其自身质量有重要因果关系。

(1)2013年3月,某天然气管道开始投产前通气,管线达到设计压力并保压约48 h后,某环焊缝发生泄漏,经检测,发现环焊缝6点处存在一处穿透裂纹,裂纹断口为脆性断口。裂纹处焊缝存在焊接缺陷,如图7所示,焊接缺陷是引起环焊缝开裂的主要原因。

(2)2012年2月,某输油管道环焊缝发生开裂泄漏,开裂长度几乎贯穿环焊缝整个周长,如图8所示。通过管道服役工况调查、断口宏观检测、理化性能分析、附加应力估算及断裂失效评估后发现:管道运行中,承受了地层移动导致的附加弯曲应力、内压以及焊接残余应力等载荷,按照API 579-2007《适用性评价方法》评估,环焊缝将在焊接缺陷处引发起裂和最终断裂,附加弯曲应力是造成焊口开裂的主要原因。

图6环焊缝失效分析图 (样本数 8)

图7 J6焊接接头横截面宏观形貌

图8 开裂管段照片

3.3管件

以法兰为例,笔者收集了17起法兰失效的信息,发现如图9所示规律:因法兰材质或与材质相关引起的失效占比77%,说明法兰失效的主要原因是材质问题;其62%的失效是环向开裂引起;54%的失效发生在法兰与管道连接的环焊缝附近。

(1)2011年5月,某天然气站场压缩机进出口工艺管线在试压过程中发生爆裂事故,爆裂处为进口管线短节前法兰,如图10所示。失效分析后发现,该法兰晶粒度粗大,夏比冲击功极低,法兰材质锻造及热处理不当是失效事故的主要原因。

图10 法兰断裂照片

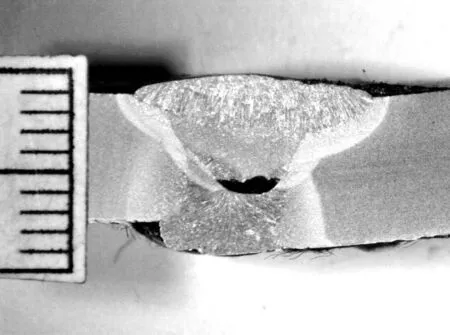

(2)2014年6月,某天然气管道阀室埋地弯头在水压试压时发生爆裂,如图11所示,爆裂时试压压力为4.57 MPa,爆裂位置位于弯头内侧母材上,爆裂口最大宽度约540 mm,最大长度约1 400 mm,爆裂口沿焊缝边缘纵向撕裂,延伸至弯头两端后穿过环焊缝在钢管母材上横向止裂。失效分析后发现,弯头各项理化性能指标均满足要求,试压时管道压力监控失当可能是弯头爆裂的原因。

图11 弯头失效后现场情况

4结论

(1)相比美国和欧洲,我国目前管道失效频率偏高。

(2)从几起管道失效事故可知,对于管体,外力损伤和腐蚀是管道失效主要原因,与钢管本身质量基本无关。

(3)对于环焊缝,焊接质量不合格是失效的主要原因,应从控制焊接质量入手,减少失效发生概率。

(4)对于管件,出厂质量不合格是其失效主因,应从加强驻厂监理等角度控制管件生产期间的质量。对于已经服役的疑似问题管件,应通过便携式硬度、金相、化学成分等检测,确定管件是否存在问题。

参 考 文 献

[1] 刘国志,彭英伟,伍东,等. 天然气管道失效分析与防范对策[J], 安全与环境工程,2012,19(3):100-104.

[2] 吴策宇,耿晓梅,赵焕省. 欧洲天然气管道发展特点及事故原因[J], 油气储运,2014,33(2):148-152.

[3] European Gas Pipeline Incident Data Group. 8thEGIG report[R/OL]. 2011-12-01[2013-04-10].http://www.egig.eu/.

[4] 张艳玲,中国陆上油气管道总里程达12万公里30%运行超10[EB1OL].北京:中国网,[2014-07-29]http://news.china.com.cn/2014-07/29/ content_33084 535.htm

[5] 李鹤林. 油气管道失效控制技术[J]. 油气储运,2011,30(6)401-410.

[6] http:// www.chinasafety.gov.cn /newpage/Contents/Ch annel _21679 /2014/ 0110/ 244575/ content_244575.htm