基于Matlab的谐波齿轮及其刀具的设计与仿真

陈 鹏,范元勋

(南京理工大学 机械工程学院,南京 210094)

基于Matlab的谐波齿轮及其刀具的设计与仿真

陈鹏,范元勋

(南京理工大学 机械工程学院,南京210094)

摘要:根据齿廓法线法和包络原理,利用Matlab软件强大的数据处理能力和图形显示功能,在Matlab软件中编写出求解刚、柔轮及其刀具齿形相应的齿廓法线法和包络法的运算程序。在对新齿形求解的过程中,用齿廓法线法对所设计的新齿形进行精确地求解,同时用包络法包络出相应的新齿形,并对齿廓法线法所求解出来的齿形进行对比验证。Matlab仿真结果表明:利用这种方法,能够实现了谐波齿轮传动刚、柔轮齿形及相应刀具新齿形的快速设计,并且能够及时对所求结果进行验证,利用所设计的两把刀具加工出的柔轮和刚轮在啮合仿真分析中的啮合侧隙在2μm以内。

关键词:谐波齿轮;新齿形;啮合仿真;Matlab

0引言

虽然最近30多年,谐波齿轮传动取得了较大的发展,在工业上也得到了广泛的应用,尤其是在航天领域和机器人方面[1],但是其发展总是遇到各式各样的瓶颈。例如针对传统渐开线的齿形的缺点,许多学者发明出了新的齿形,在计算机仿真和有限元分析中验证了这些新齿形在力学、动力学特性方面要比渐开线齿形优越得多,但是这些新的齿形都面临同样的困境,很难设计出能加工出这些新齿形的刀具,以至于这些新的齿形至今无法得到推广和应用。

文献[2]中谐波齿轮传动中刚柔轮新齿形的设计采用的是齿廓法线法,这种方法比较简明精确。利用齿廓法线法,可以方便地根据滚刀和插刀齿形求解出相应的柔轮和刚轮齿形。但是针对利用齿廓法线法所求出的齿形,很难验证其所求结果的正确性,也无法直观地理解用齿廓法线法求解出的刚柔轮的齿形与在实际加工生产中刀具所加工出来的齿形是否一致。为此,利用包络原理和刀具加工齿轮的原理,可以在Matlab中绘出刀具在加工刚柔轮齿形过程中刀具齿形曲线形成的曲线族,所形成的曲线族包络出的齿形即为该刀具加工出的齿形。可以将齿廓法线法所求得的齿形与包络法所包络的齿形进行对比验证。

1滚刀基准齿形设计及相应柔轮齿形的求解

柔轮齿是用滚刀加工而成的[3],因此柔轮齿面是滚刀齿面在机床啮合中的包络曲面。滚刀齿形确定后,可以使用齿廓法线法求解共轭柔轮的齿形。以CTC齿形的设计为例,滚刀基准齿形的设计为齿顶圆圆弧段、公切直线段以及齿根圆圆弧段,如图1所示。

1.1齿廓法线法求解柔轮齿形

滚刀加工柔轮齿形时,将滚刀与柔轮简化成齿条和齿轮之间的啮合,已知滚刀基准齿形即齿条的齿形方程,设它在自身的坐标系(O1-x1,y1)中的齿形方程为y1=f(x1)。

图2 滚刀加工变位柔轮

(1)

(2)

利用Matlab软件强大的数据处理和图形显示功能,在Matlab中编写求解柔轮齿形相应的齿廓法线法的程序。在Matlab中求解得的CTC柔轮齿形如3所示。

图3 柔轮齿形

1.2包络法求解柔轮齿形

包络法是求解齿轮啮合传动中的几何问题中的一种[5],将滚刀加工柔轮齿形看成是齿条与齿轮之间的啮合传动,由于滚刀齿形与柔轮齿形在每个瞬时都是相切接触的。从数学上讲,柔轮齿形就应是滚刀齿形相对运动而形成的曲线包络。用这个原理,就可以由齿轮副的运动规律及滚刀齿形包络出柔轮的齿形。

切制柔轮齿的过程中,滚刀与柔轮的相对运动关系:当滚刀齿相对柔轮平移rα(r为柔轮的分度圆),柔轮将沿着滚刀运动的方向旋转α角。在对柔轮齿进行加工包络仿真的过程中,固定柔轮,则平移rα后的滚刀将以柔轮中心逆方向旋转α角,从而形成了滚刀在分度圆上纯滚动了α角,其相应的矩阵变换式为式(3)、(4):

(3)

(4)

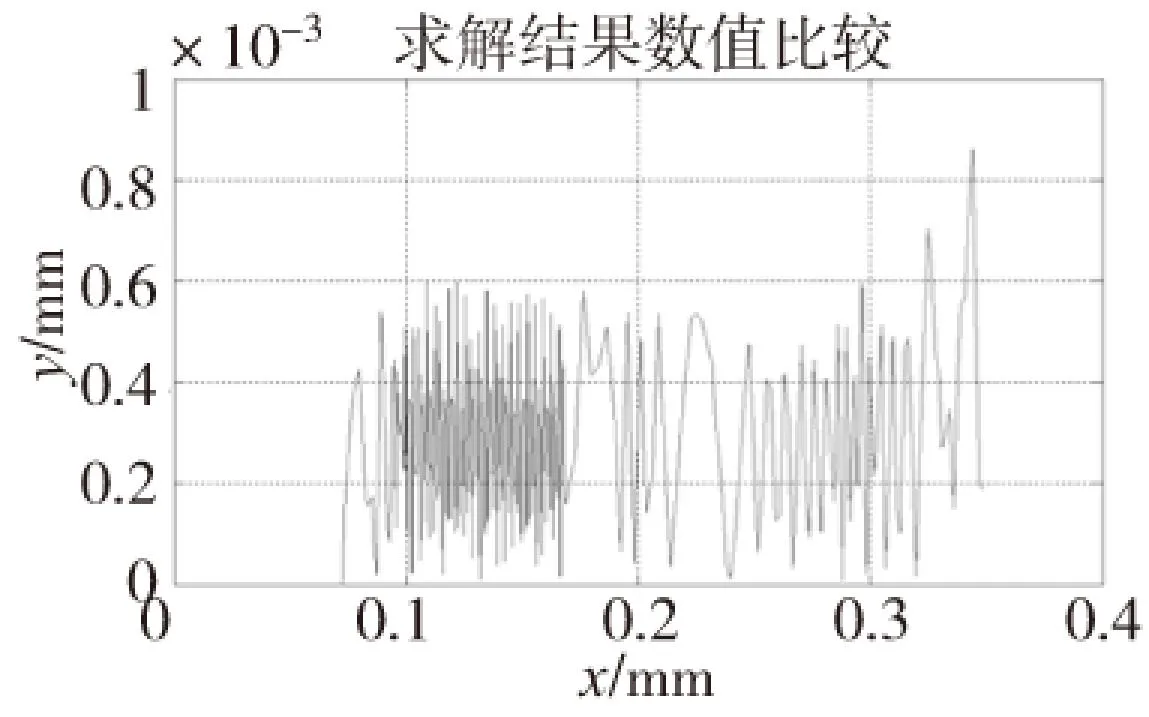

此时在对CTC滚刀齿形进行设计时,为了符合滚刀对柔轮齿形的实际的切削过程,增加了滚刀的顶隙,且为了能够更加直观地看出齿廓法线法与包络法对柔轮齿形的求解结果的一致性,将两种方法对柔轮齿廓的求解结果集成到一张图上,如图4所示。两者对柔轮齿廓求解的差值如图5所示,可以看出齿廓法线法的求解结果与用包络法所包络出来的柔轮齿形吻合的非常好,右侧齿廓之间的误差在1μm以内。

图4 柔轮齿形

图5 求解结果数值比较

2包络法求解刚轮齿形

在对刚轮齿形进行求解的时,与普通齿轮的啮合的过程相比,柔轮与刚轮啮合过程中,由于波发生器的作用,柔轮处于弹性变形的状态,齿廓法线法此时已不再适用,所以这里选用包络法求解刚轮齿形,这一方法的实质是把柔轮的弹性变形转化为共轭运动的一个组成部分,并用包络理论求解谐波齿轮传动的共轭齿形[6]。

若原始曲线与柔轮齿形已知,则在保证传动比i=const的情况下,便可按照包络法求得刚轮齿形。

图6 用包络法求刚轮齿形的原理图

为求解问题方便起见,以参数形式给出柔轮的齿形曲线方程:

(5)

式中u—参数

(6)

图7 刚轮齿形

若能结合运动仿真,可使CTC刚轮齿形的求解过程变得简便。结合包络理论,在Matlab编写相应的程序,可以在Matlab中描绘出CTC柔轮齿形的运动轨迹,对产生包络点需按照较易加工的齿廓进行拟合曲线[7],齿形选用圆弧—直线—圆弧拟合,可近似求得与柔轮齿廓共轭的刚轮齿廓。又考虑到柔轮齿与刚轮齿之间的顶隙系数c*=0.25,则在Matlab中绘出的刚轮齿形如图7所示。

3刚轮齿形反求插刀齿形

3.1齿廓法线法求解插刀齿形

由刚轮反求出插刀齿形时,插刀加工刚轮可以看成是两个齿轮的内啮合,上文中已经求出了刚轮的齿形,设它在自身的坐标系(O1-x1,y1)中的齿形方程为y1=f(x1)。

图8 刚轮和插刀的啮合

在通过柔轮求解刚轮的齿廓时,已知柔轮的变位系数x1,柔轮与刚轮之间的啮合可看成装入波发生器之后的柔轮的节圆与刚轮节圆之间的纯滚动,且为了保证柔轮齿和刚轮齿之间无干涉的啮合,所以柔轮的节圆齿距必须等于刚轮的节圆齿距。可以通过这一点由柔轮的变位系数求得刚轮的变位系数x,而插刀需要按照标准的模数的齿形来设计,如图8所示相应的插刀齿形就需要在径向上移动xm距离,才能加工出上述已求出的经过变位之后的刚轮齿形。

由齿廓法线法计算此时的刚轮齿廓方程时,先计算刚轮齿形上任意一点M处的切线与x1轴的夹角γ,为使M点成为接触点时,刚轮齿形要从起始位置旋转φ1。

(7)

a:刚轮与插刀的中心矩,zd:插刀的齿数。

(8)

式中,φ2:刚轮转过φ1时M点成为接触点时,插刀相应地转过的角度。

φ1与φ2的关系如下式:

(9)

图9 刚轮插刀齿形

利用前面求解出的CTC刚轮齿形,运用齿廓法线法在Matlab中求解出相应的CTC插刀齿形。为了方便对齿形的描述,将插刀的齿形按照圆弧—直线—圆弧进行拟合,插刀齿形在Matlab中的求解结果如图9所示。

3.2包络法求解插刀齿形

图10 刚轮插刀齿形

为验证利用齿廓法线法和包络法求解的插刀齿形结果的一致性,仿照柔轮齿形的包络在Matlab中编写刚轮求解插刀齿形的包络法相应的程序。在Matlab中用包络法所形成的刚轮的曲线族如下图10所示,其下方所包络出的齿形即所要求的插刀齿形,为了验证齿廓法线法和包络法求解插刀齿形结果的一致性,此时我们将图9中齿廓法线法的求解结果也集成到此图中。且考虑到插刀在加工刚轮时,需要在插刀的齿底与刚轮的齿顶留出一定量的顶隙,所以在对插刀齿形进行设计时,增加了系数c*=0.25的顶隙。

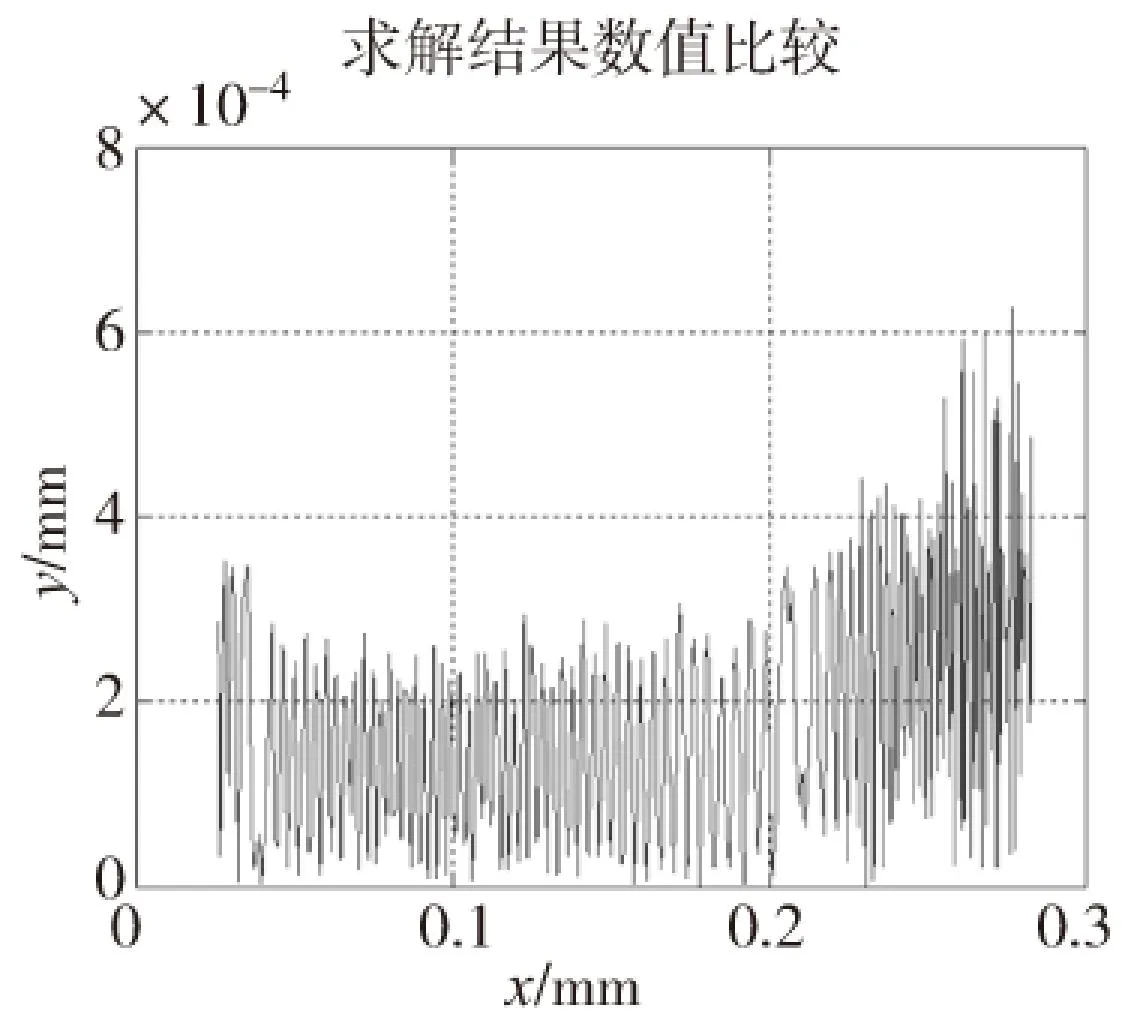

另外在Matlab中绘出两者求解的齿廓的数值比较如图11所示,可以看出齿廓法线法的求解结果与用包络法所包络出来的插刀齿形吻合的非常好,右侧齿廓之间的误差在1μm以内。

图11 求解结果数值比较

4滚刀和插刀加工出的刚柔轮的啮合侧隙分析

虽然前面通过滚刀的基准齿形依次求出了柔轮、刚轮和插刀的齿形,但是在Matlab中通过齿廓法线法和包络法求解滚刀齿形和插刀齿形的过程中,由于在对刚轮和柔轮齿形的方程求解时,都是采用的圆弧—直线—圆弧进行拟合的,特别是中间直线段。CTC齿形是以滚刀的法面齿形作为基准齿形,即刀具中间段为直线,则与之共轭的柔轮中间段应为渐开线,但由于柔轮基圆相对于轮齿非常大,齿数又多,于是渐开线曲率半径很大且中间段非常短,所以柔轮中间段可以近似看成直线段,此时就以直线方程对柔轮齿形上的点进行拟合。在对刚轮和插刀齿形进行拟合时也存在这样的问题。虽然单个的拟合误差不大,但是柔轮、刚轮和刚轮插刀三者的拟合误差的叠加就不能忽略不计,由于这种误差的存在,将使两把刀具所加工出来的柔轮和刚轮达不到所要求的精度,其中最主要就是刚柔轮啮合侧隙,齿侧隙是谐波齿轮传动空程回差的主要误差[5]。

利用前面所设计的滚刀和插刀在Matlab中用齿廓法线法直接求出柔轮齿形和刚轮齿形,参考文献[7-8]可以对所求出的柔轮和刚轮进行轮齿的局部啮合仿真如图12所示,参考文献[9]计算出右侧齿侧隙的大小如图13所示。

图12 啮合仿真

图13 啮合侧隙分析

5结论

通过所编写的Matlab参数化编制程序,可以方便地对刚柔轮的齿形进行参数化设计,并且能够通过滚刀基准齿形依次求解出刚柔轮的齿形和插刀齿形。而且能够利用包络法对所求结果进行及时的验证,有效地减少了在后续加工制造时发现错误造成设计的失败,极大地提高了设计的效率,缩短了谐波减速器产品的设计和制造周期。

根据齿廓法线法和包络法求解的CTC刚柔轮齿形的结果,对求解的结果可以分段拟合出刚柔轮的齿形方程,根据求出的齿形方程在proe中对刚柔轮进行整体建模,可以导入Abaqus中对柔轮和刚轮的齿进行啮合分析,这将极其方便进一步对CTC齿形性能的研究。

另外,在Matlab中的仿真结果表明,由所设计出的滚刀和插刀加工出的柔轮和刚轮的啮合侧隙在2μm以内,达到刚柔轮齿轮副侧隙的b型侧隙。

[参考文献]

[1] Nenad M Kircanski, Andrew A Goldenberg. An Experimental Study of Nonlinear Stiffness, Hysteresis, and Friction Effects in Robot Joints with Harmonic Drives and Torque Sensors[J]. The International Journal of Robotics Research,1997,16:214.

[2] 嵇鑫健.CTC齿形谐波传动齿廓设计与啮合分析[D].南京:南京理工大学,2013.

[3] 范又功, 曹炳和. 谐波齿轮传动技术手册[M]. 北京:国防工业出版社,1995.

[4] 吴序堂.齿轮啮合原理[M].1版.北京:机械工业出版社,1982.

[5] 冯德坤,马香峰.包络原理及在机械方面的应用[M].北京:冶金工业出版社,1994.

[6] 沈允文, 叶庆泰. 谐波齿轮传动的理论与设计[M]. 1版. 北京:机械工业出版社,1985.

[7] 范元勋, 王华坤, 宋德锋. 谐波齿轮传动共轭齿廓的计算机数值模拟研究[J]. 南京理工大学学报, 2002, 26(4): 389-392.

[8] 董惠敏.基于柔轮变形函数的谐波齿轮传动运动几何学及啮合性能研究[D].大连:大连理工大学,2008.

[9] 崔博文, 沈允文. 谐波齿轮传动的接触状态分析及侧隙计算[J]. 机械科学与技术, 1996, 15(4): 569-572.

(编辑李秀敏)

Design and Simulation of Harmonic Gear and Tool Based on Matlab

CHEN peng , FAN Yuan-xun

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract:According to the tooth profile normal method and envelope principle, using the powerful data processing ability and graphics display function of the Matlab software, the tooth profile normal method and envelope method could be written out in Matlab software, which could figure out the tooth profiles of the flexspline, circular spline and their cutters. In the process of solving the new tooth, the tooth profile normal method could figure out the precise designed tooth profiles. At the same time, the envelope method enveloped out the corresponding tooth profiles, which could timely validate the results of the tooth profile normal method. The simulation results in Matlab software showed that with the above method, the precise tooth profiles of the flexspline, circular spline and their cutters could be rapidly figured out. And the results could timely be validated. In meshing simulation analysis, the meshing clearance of the flexspline and circular spline, which the two designed knives work out, was within 2μm.

Key words:harmonic gear; new tooth profiles; meshing simulation; Matlab

中图分类号:TH164;TG506

文献标识码:A

作者简介:陈鹏(1990—),男,江苏盐城人,南京理工大学硕士研究生,研究方向机械设计及理论,(E-mail)544350616@qq.com。

收稿日期:2015-03-15

文章编号:1001-2265(2016)01-0010-04 1001-2265(2016)01-0017-03

DOI:10.13462/j.cnki.mmtamt.2016.01.003 10.13462/j.cnki.mmtamt.2016.01.005