直线电机驱动进给系统摩擦力补偿研究*

蔡钊勇,刘成颖

(清华大学 a.机械工程系;b.精密超精密制造装备及控制北京市重点实验室,北京 100084)

直线电机驱动进给系统摩擦力补偿研究*

蔡钊勇a, b,刘成颖a, b

(清华大学 a.机械工程系;b.精密超精密制造装备及控制北京市重点实验室,北京100084)

摘要:针对直线电机驱动进给系统跟踪小幅往复轨迹时,摩擦力造成较大的跟踪误差这个问题,开展摩擦力补偿研究。通过对不同位移幅值的往复运动实验数据进行挖掘,利用摩擦力位移曲线对摩擦特性进行描述,归纳成两类典型情况。在MS模型基本形式的基础上,构建了可涵盖这两类摩擦特性的MS模型扩展形式,并提出了线性化参数辨识方法和模型参数选择方法。采用实时性更佳的前馈策略进行摩擦力补偿实验。实验结果表明:由摩擦力造成的跟踪误差均方根下降了32.44%,最大值下降了47.73%,效果显著。

关键词:数控机床;直线电机;摩擦力补偿;MS模型扩展形式

0引言

数控机床是工业化时代的主流加工设备,尤其是高端数控机床,体现了先进制造能力和工业现代化水平,是装备制造业的制高点。着眼于此,“高档数控机床与基础制造装备”国家科技重大专项等项目相继启动,从主机产品研制、高档数控系统自主开发与应用、关键功能部件核心技术掌握等方面寻求突破。满足高精加工的直线直驱技术于1993年首次在XHC240型加工中心上实现[1]:XHC240凭借直线电机驱动进给系统出色的表现,取得了“以20m/min铣圆孔时,形状误差不高于4μm”的效果,远优于当时“进给速度低于1m/min,误差达15μm”的行业水平。此后,直线直驱被视为高档数控机床的关键技术之一,直线电机驱动进给系统不断地应用到国外高档数控机床上:徳马吉-森精机(DMG MORI)已将逾15000台直线电机配置在涵盖车削加工、铣削加工、特种加工等12个系列的46种机床上[2];沙迪克(Sodick)的高精产品中几乎都采用直线电机驱动的方式,以保证“大于5g的加速度、超过100m/min的快移速度和1nm精细定位”的性能的实现[3]。

我国直线电机驱动进给系统的研究工作主要集中在高校和相关研究机构中[4],虽然其研究成果尚未达到实用化,但正稳步前进。

直线电机驱动方式与“旋转电机+滚珠丝杠”相比,在机械结构上取消了传动环节,不但使进给系统的惯量变小,具备了更好的动态性能,更适用于快速移动;而且使其不再受传动环节的弹性变形和反向间隙等复杂因素影响,具备了更好的重复定位能力,更适用于往复跟踪;还使其无需考虑传动环节的磨损,具备了更好的精度保持性和可靠性,更适用于长时间进行精密加工。

然而,直线电机驱动进给系统跟踪小幅往复轨迹时的摩擦力将造成较大的跟踪误差,其补偿技术是国内仍待解决的问题之一。

本文针对直线电机驱动进给系统跟踪小幅往复轨迹时的摩擦力补偿开展研究,分析其摩擦力特性,对其进行数学描述并提出辨识方法,并采用前馈策略实现摩擦力补偿。

1摩擦力特性分析

当直线电机驱动进给系统工作时,伴生的强大法向电磁吸力[5]将使滚动导轨所产生的摩擦力变得显著。尤其在跟踪小幅往复轨迹时,摩擦力特性非常复杂[6-7],含有Stribeck效应、滑前变形现象、带全局记忆的滞回现象等等多种特性;若不加控制,将造成较大的跟踪误差。其中,往复运动中的反向区域附近的摩擦力最为复杂,是引起跟踪误差的主要因素。

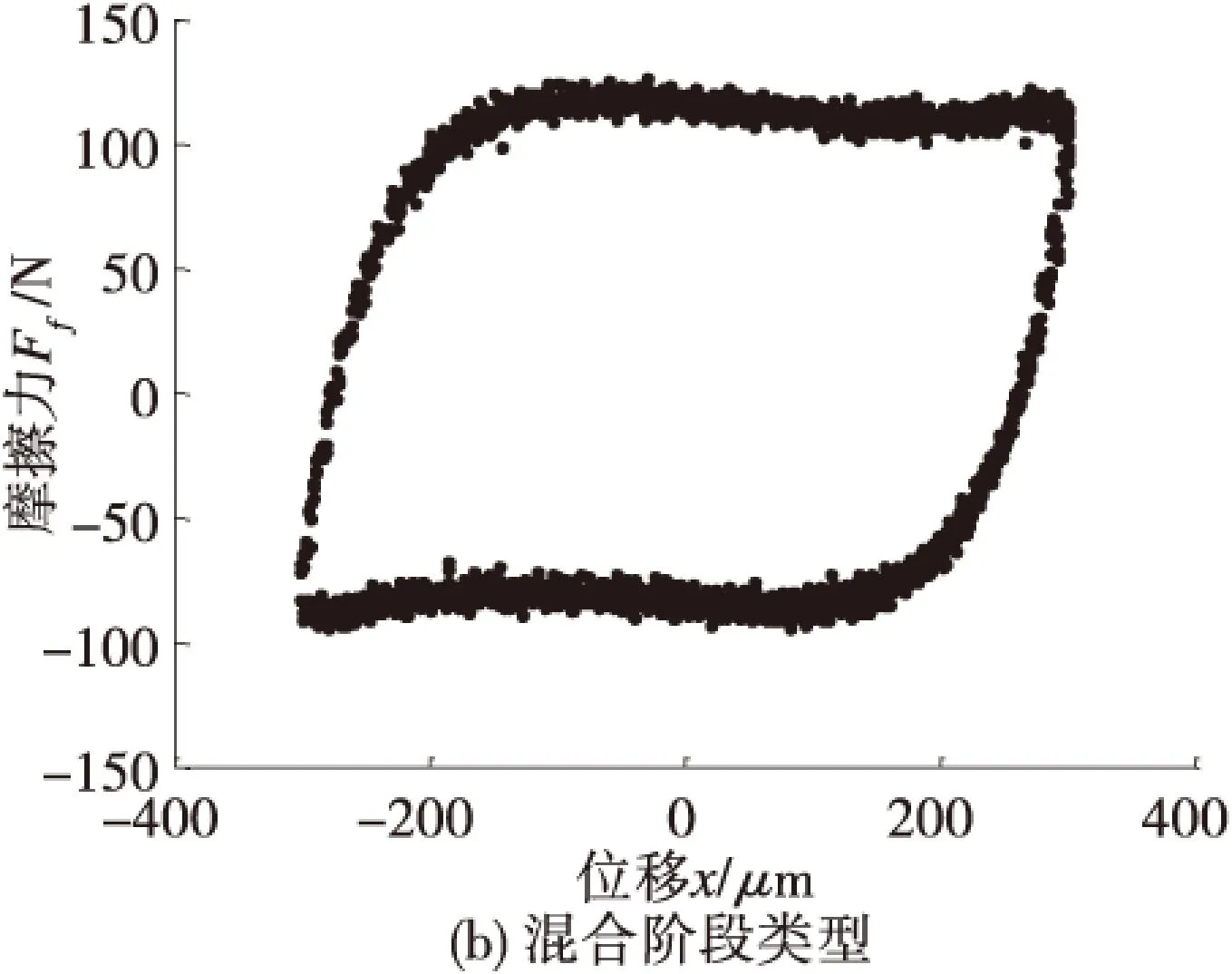

为了抑制摩擦力所造成的跟踪误差,本文以直线电机驱动进给系统为载体,在不同位移幅值下跟踪小幅往复轨迹,再从中提炼摩擦力信息,绘制摩擦力位移曲线,分析小幅往复运动中的摩擦力特性。归纳整理试验中所获取的摩擦力信息,发现根据摩擦力位移曲线的形状特性,小幅往复运动中的摩擦力特性可划分成单一阶段和混合阶段两种类型,如图1所示。

单一阶段类型如图1a所示:在单向运动时,摩擦力(绝对值)随位置单调递增,反映了摩擦力处于滑前变形阶段的特性。混合阶段类型如图1b所示:在单向运动时,摩擦力(绝对值)随位移增大到某一峰值后,发生先将后升的变化,反映了摩擦力整体上经历了滑前变形阶段并跨越到全滑动阶段的特性。

图1 摩擦特性示意图

2摩擦力的数学描述

由于机电控制中常用的摩擦力模型[8]如静态摩擦模型、LuGre模型等只能描述小幅往复运动中的部分摩擦力特性,并考虑模型的扩展特性,本文选用MS模型(Maxwell-Slip Model)[7, 9]。

2.1MS模型的基本形式

MS模型由G个弹簧-滑块算子并联而成,如图2所示。算子参数为弹簧的刚度系数ki(i=1,…,G)和滑动阈值(克服滑块摩擦力时的弹簧变形量的绝对值)Δi(i=1,…,G)。

在激励作用下,弹簧发生弹性变形,变形量δi与位移x同步变化;当且仅当δi达到滑动阈值Δi时,滑块才发生滑动;滑块处于运动状态时,δi保持Δi不变。

因此,弹簧变形量可由式(1)和式(2)联合算出;摩擦力为弹簧合力,如式(3)所示。

图2 MS模型示意图

(1)

(2)

(3)

2.2MS模型扩展形式

为了克服MS模型基本形式在描述动态特性上的不足,在引入形变滤波器和位移滤波器[10]的基础上,本文再引入调整项b,构建了一种能够涵盖单一阶段类型以及混合阶段类型摩擦力特性的MS模型扩展形式,如式(4)所示。

(4)

式中,θi=[θi1,θi2,…,θiG]T(i=0,…,n)为形变滤波器系数向量,反映摩擦力与历史形变信息的联系;δ(t)=[δ1(t),δ2(t),…,δG(t)]T为t时刻的弹簧变形向量;rj(j=0,…,m)为位移滤波器系数,反映摩檫力与历史位置信息的联系;b为调整项,反映了有向力的信息。

3辨识方法研究

3.1参数解耦

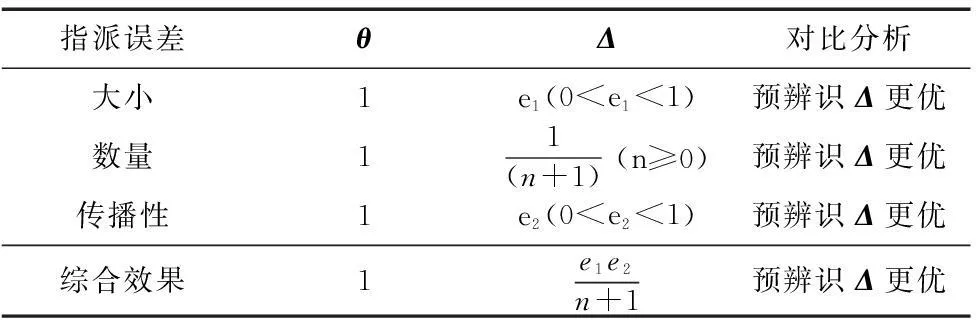

弹簧变形量的运算使形变滤波器θ和滑动阈值Δ间发生了的耦合,加大了辨识操作的难度。为了提高辨识效率,便于运用到实时性要求高的场合,本文提出指派误差归一化对比分析法进行预辨识参数选取,实现辨识参数解耦。θ和Δ的预辨识指派误差的归一化对比分析如表1所示。

从可信度上看:Δ比θ具有着更强的约束条件和先验知识,可信度高,因此,预辨识Δ有利于抑制指派误差。

从数量上看:式(5)表明θ的个数是Δ的(n+1)倍,预辨识Δ的指派误差数量仅为θ的1/(n+1),因此,预辨识Δ有利于抑制指派误差。

从传播性上看:式(3)表明Δ存在零作用于摩擦力的情况,指派误差的传播性弱于θ的。因此,预辨识Δ有利于抑制指派误差。

由上述分析可知,从误差抑制的角度考虑,选用Δ作为预辨识参数更为合适。

表1 预辨识指派误差归一化对比分析

3.2辨识原理

辨识参数解耦后的MS模型扩展形式可整理成线性形式,如式(5)所示。

(5)

式中,z=[θT,rT,b]T由待辨识参数组成,称为辨识参数向量;a(t)=[δnT(t),xmT(t),1]T,包含形变向量δn(t)=[δT(t),δT(t-1),…,δT(t-n)]T、位移向量xm(t)=[x(t),x(t-1),…,x(t-m)]T等激励信息,称为激励向量。

当用长度为N的数据进行辨识时,可得到如式(6)所示的线性方程组。此时,参数辨识实现了线性化,有效地满足了实时性的要求。

y=Az

(6)

式中,y=[Ff(t),Ff(t-1),…,Ff(t-N+1)]T,A=[a(t),a(t-1),…,a(t-N+1)]T。

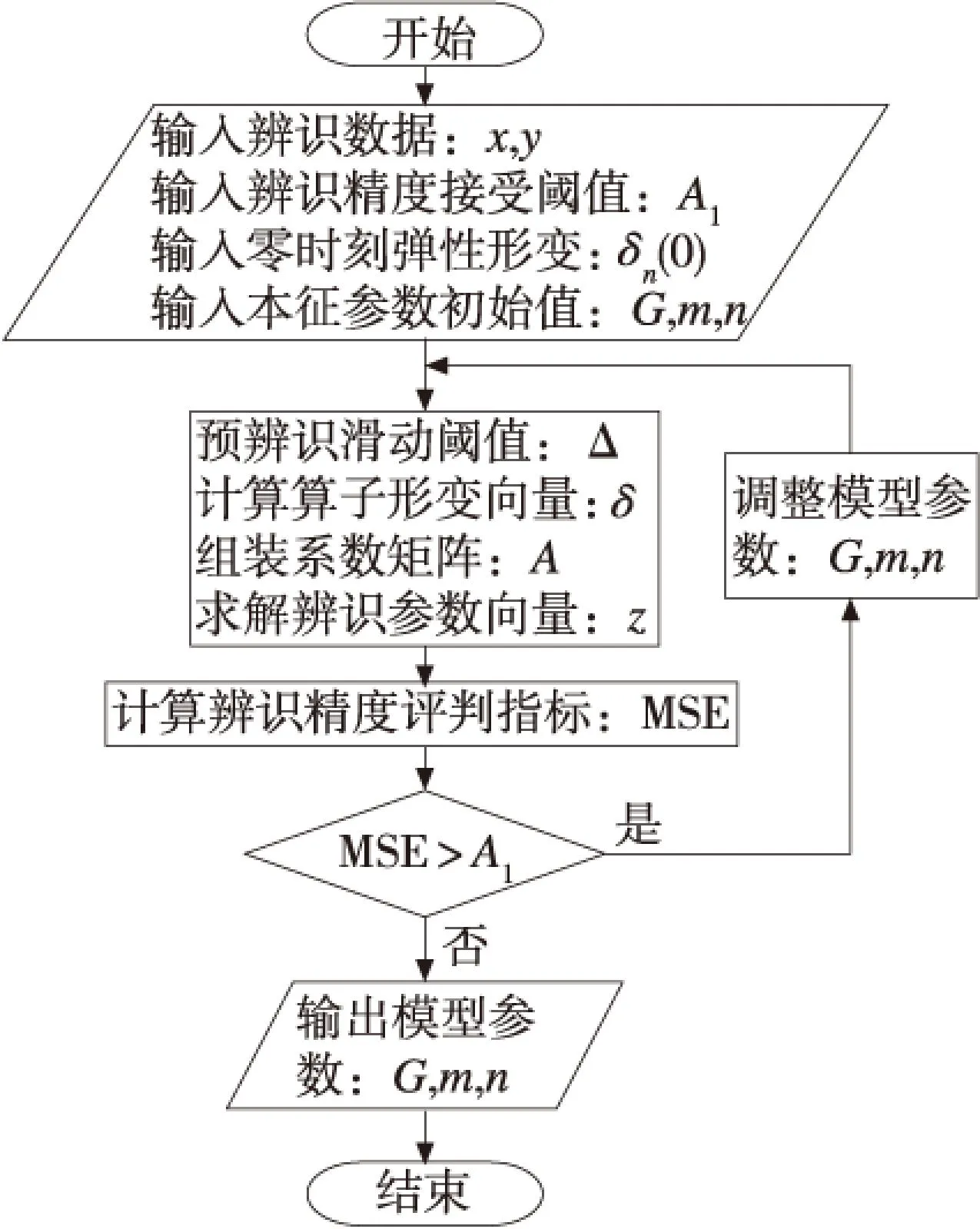

3.3模型参数的选取

为了选取合适的模型参数,本文采用无量纲化均方误差(MeanSquareError,MSE)作为辨识精度的评价指标[9],如式(7)所示。

(7)

选取模型参数时,先拟定辨识精度接受阈,再运用样本数据进行辨识,计算MSE后与接受阈比较,动态调整模型参数,如图3所示。

4摩擦力补偿实验

4.1补偿策略的选择

本文所建立的摩擦力模型以位置信息作为输入,计算出等效的补偿电流后作用到电流环,以实现对摩擦力的抑制。根据位置信息的来源,可采用反馈策略或前馈策略来实现摩擦力补偿。

反馈策略以反馈的位置信息作为输入,即采用直线电机驱动进给系统的测量值。在实际应用中,测量值存在延时,实时性不够理想。

前馈策略以指令位置作为输入,即采用位置环的指令值。虽然指令位置与实际位置一般不相同,但其误差往往不大;而指令位置可以通过轨迹规划等方法进行获取或预测,实时性更优。

考虑到跟踪往复轨迹对实时性的要求较高,本文采用前馈策略。

图3 MS模型参数选取方法

4.2实验验证

为了验证所提的MS模型扩展形式及其辨识方法,以及摩擦力前馈补偿策略的有效性,本文采用了对比实验进行验证。考虑到往复运动中反向区域附近的摩擦力最为复杂,因此,重点对反向前后的情况进行考察,实验结果如图4所示。

图4 摩擦力补偿实验分析

由图4可知,采用本文所提的摩擦力补偿方法后,直线电机驱动进给系统跟踪误差的均方根由0.891μm下降至0.602μm,降幅达到32.44%;最大跟踪误差由4.40μm下降至2.30μm,降幅达47.73%。这表明,本文所提的摩擦力补偿方法能有效抑制摩擦力所造成的跟踪误差。

5结束语

本文针对用于高档数控机床的直线电机驱动进给系统跟踪小幅往复轨迹时的两类典型摩擦力特性,基于MS模型基本形式,构建了一种涵盖前述特性的MS模型扩展形式,并提出了线性化参数辨识及模型参数选取方法。实验结果表明,采用前馈策略,本文所提方法有效地抑制了摩擦力所造成的跟踪误差,使其均方根下降了32.44%,最大值下降至47.73%。

[参考文献]

[1] 林益耀. 加工中心技术现状与发展趋势[J]. 机电一体化, 1996(2):9-13.

[2]DMGMORI.Journal[EB/OL].[2015-03-23].http://cn.dmgmori.com/blob/346152/465baf6e719ffc92ce2a69d2ac0

482a3/j151cn-pdf-data.pdf.

[3] 株式会社沙迪克. 直线电机[EB/OL]. [2015-03-23].http://www.sodick.co.jp/cn/tech/linear.html.

[4] 张倩, 万里冰, 赵彤. 直线电机在高档数控机床上的应用现状[J]. 航空制造技术, 2013(5):52-54.

[5] 郭瑶瑶, 刘成颖, 王先逵. 机床进给系统用永磁直线电机法向吸力的研究[J]. 中国机械工程, 2007,18(10):1174-1177.

[6] MAEDA Y, IWASAKI M. Rolling friction model-based analyses and compensation for slow settling response in precise positioning[J]. IEEE Transactions on Industrial Electronics, 2013, 60(12): 5841-5853.

[7] AL-BENDER F, SYMENS W. Identification and Control of Hysteresis In Rolling Element Guideways[C].ASME 2005 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. American Society of Mechanical Engineers.

[8] ARMSTRONG-HéLOUVRY B, DUpONT p, DE WIT C C. A survey of models, analysis tools and compensation methods for the control of machines with friction[J]. Automatica, 1994,30(7):1083-1138.

[9] pARLITZ U, HORNSTEIN A, ENGSTER D, et al. Identification of pre-sliding friction dynamics[J]. Chaos, 2004,14(2):420-430.

[10] RIZOS D, FASSOIS S. Friction identification based upon the LuGre and Maxwell slip models[J]. IEEE Transactions on Control Systems Technology, 2009, 17(1): 153-160.

(编辑李秀敏)

Research on Friction Compensation of Linear Motor Feed System

CAI Zhao-yonga,b,LIU Cheng-yinga,b

(a.Department of Mechanical Engineering;b.Beijing Key Lab of precision/Ultra-precision Manufacturing Equipments and Control, Tsinghua University, Beijing 100084,China)

Abstract:The tracking error of linear motor feed system caused by the friction when it works in small reciprocation has been studied. The information of friction in different scales of reciprocation was analyzed, and its properties were shown by the graphs of friction v.s. displacement, indicating two typical forms. An extended structure of Maxwell-Slip (MS) model, as well as the linearized identification and selection of model parameters, has been proposed. Feedforward compensation was adopted to improve the real-time performance. The result shows that the tracking error caused by friction has been effectively reduced, as the RMS by 32.44% and the maxima 47.73%.

Key words:NC machine; linear motor; friction compensation; extended structure of MS model

中图分类号:TH166;TG68

文献标识码:A

作者简介:蔡钊勇(1989—),男,广东增城人,清华大学硕士研究生,研究方向为直线电机精密运动控制,(E-mail)caizy12@mails.tsinghua.edu.cn;通讯作者:刘成颖(1960—),女,辽宁大连人,清华大学副教授,研究方向为精密与超精密加工工艺及其装备、直线直驱技术与精密运动控制、计算机辅助制造及信息集成,(E-mail)liucy@mail.tsinghua.edu.cn。

*基金项目:中物院超精密加工技术重点实验室开放资金自主项目(KF13010)

收稿日期:2015-03-27

文章编号:1001-2265(2016)01-0052-03

DOI:10.13462/j.cnki.mmtamt.2016.01.015