蒸馏装置塔顶缓蚀剂性能与影响因素研究

韩 磊,张艳玲,刘小辉

(中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

蒸馏装置塔顶缓蚀剂性能与影响因素研究

韩 磊,张艳玲,刘小辉

(中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

随着炼油厂的原油劣质化,炼油厂蒸馏装置塔顶系统的腐蚀愈加严重。目前对于塔顶腐蚀的控制广泛采用原油电脱盐以及塔顶“三注”的措施,其中中和缓蚀剂的使用效果对蒸馏塔顶的腐蚀控制至关重要。以某炼油厂加注的中和剂和缓蚀剂为例,对其基本性能进行了评价,并对其缓蚀机理及影响因素进行了研究,结果表明二者都兼具中和与缓蚀功能,缓蚀率分别为63.8%和70.2%;所采用的缓蚀剂是一种阴阳极混合抑制型缓蚀剂,注入后呈液态,通过表面吸附成膜而减缓腐蚀反应,在弱酸性条件下缓蚀效果最好;此外2号缓蚀剂检测出Cl-,并且接触空气发生变质,对于防腐蚀不利。根据测试和实验结果,在药剂使用方面为企业提供了建议。

塔顶腐蚀 中和剂 缓蚀剂 性能评价 缓蚀机理

近年来随着石油消费需求的逐年增加, 油田不断采用新的开采技术, 如碱驱油、蒸汽驱油和化学驱油等措施以增加产量[1],因此进入炼油厂的原油不断趋于重质化、劣质化,使炼油装置不能长周期安全稳定运行,特别是蒸馏装置塔顶系统腐蚀严重[2],主要表现有:

(1)常压塔顶部塔壁、塔盘、回流罐、挥发线及塔盘和浮阀等锈蚀明显;

(2)常顶挥发线注水线、注缓蚀剂、注胺及放空线存在不同程度的减薄;

(3)常顶与减顶空冷装置腐蚀严重,管束易腐蚀泄漏。

存在的腐蚀类型包括HCl和水导致的酸腐蚀,结盐导致的常压塔顶内部点蚀或垢下腐蚀,碳钢焊件的湿H2S腐蚀,奥氏体不锈钢的氯化物应力腐蚀开裂,pH值过高处产生FeS结垢并导致垢下腐蚀,高温部位的硫腐蚀和环烷酸腐蚀等。

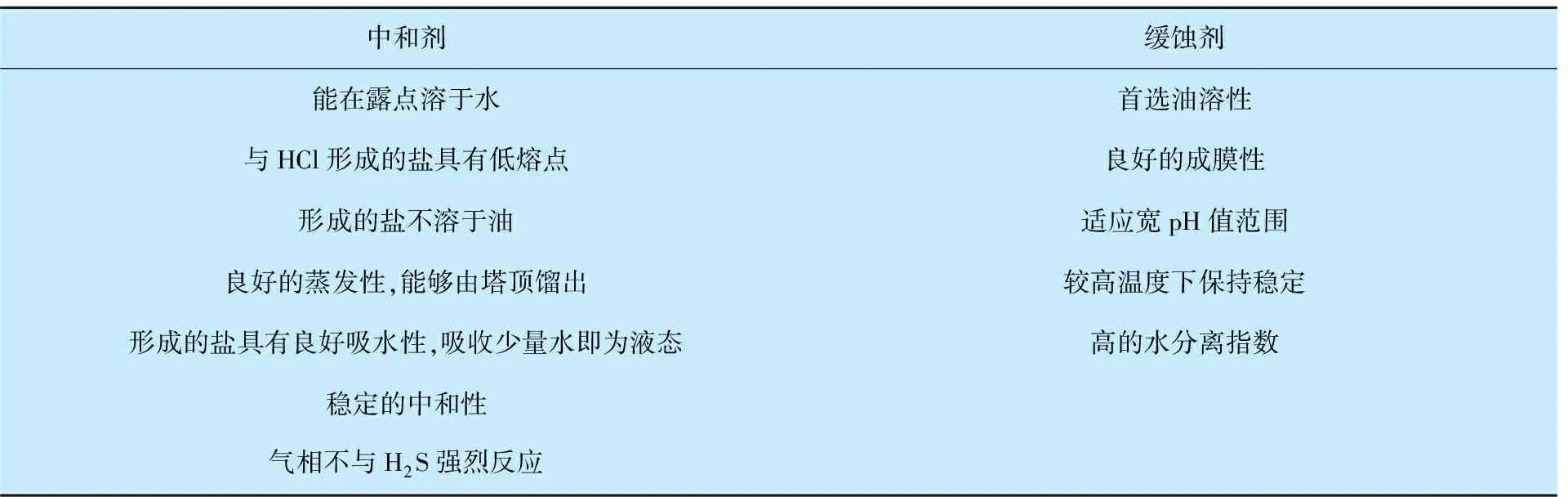

目前国内炼油厂蒸馏装置广泛采用原油电脱盐工艺来降低原油中的盐含量,以及塔顶注缓蚀剂、注氨和注水等措施控制腐蚀[3],其中中和缓蚀剂的使用对蒸馏塔顶的腐蚀控制影响很大。理想的中和剂与缓蚀剂性质见表1。

表1 理想的中和剂与缓蚀剂性质

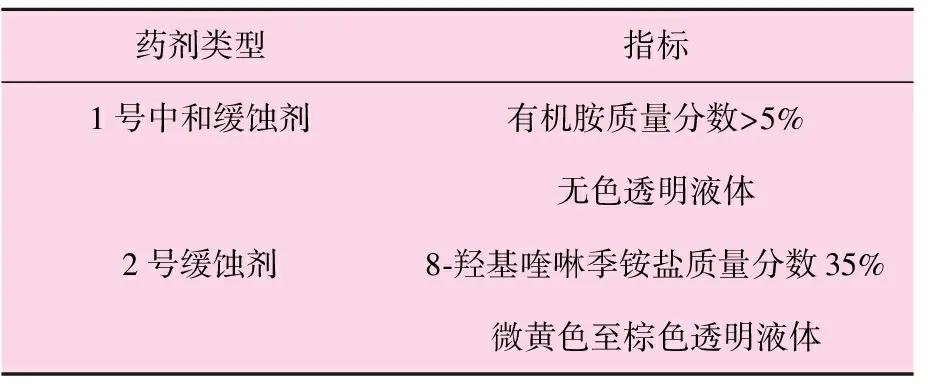

以某一炼油厂加注的中和缓蚀剂为例,参照Q/SH 0219—2008 《原油蒸馏装置中和缓蚀剂技术要求》对其基本性能进行了评价,并对其缓蚀机理及影响因素进行了研究。药剂的基本成分见表2。

表2 中和缓蚀剂及缓蚀剂成分

1 药剂基本性质测试

1号中和缓蚀剂和2号缓蚀剂性质见表3。

表3 两种中和缓蚀剂基本性质 mg/L

2 缓蚀率测试

按照Q/SH 0219—2008 《原油蒸馏装置中和缓蚀剂技术要求》旋转挂片质量损失法测量缓蚀率,实验介质为1 000 mg/L HCl溶液+1 000 mg/L H2S溶液,用氨水将pH值调至6~7,注入药剂量为100 mg/L,实验温度为98 ℃,旋转线速度为0.35 m/s,实验时间为6 h,试片材质为碳钢。实验数据见表4。缓蚀率为70%~75%。

表4 旋转挂片失重实验结果

3 影响腐蚀速率和缓蚀率的因素

3.1 缓蚀机理

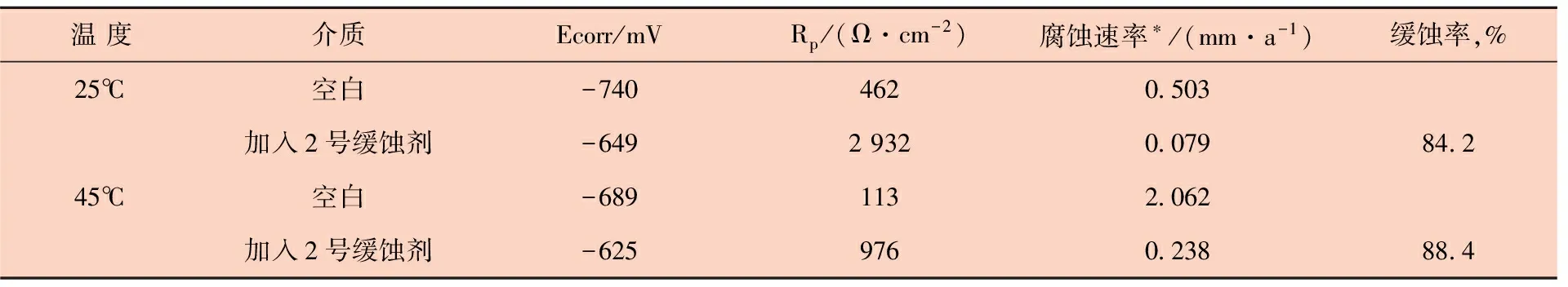

利用电化学方法研究了加入2号缓蚀剂后,碳钢在塔顶水相环境中的腐蚀情况。实验介质为1 000 mg/L HCl溶液+1 000 mg/L H2S溶液,用氨水将pH值调至6~7,药剂量100 mg/L,在常温(25 ℃)和45 ℃下进行实验,试样材质为碳钢,采用的测试方法为线性极化阻力(LPR)、极化曲线和电化学阻抗(EIS)实验结果见表5至表7和图1至图2。

3.1.1 线性极化阻力(LPR)测量

线性极化阻力(LPR)测试方便快捷,测试得到的线性极化阻力Rp与腐蚀速率呈反比关系,因此进行LPR测试可快速了解腐蚀速率的趋势。由表5可以看出:

(1)温度升高,腐蚀速率升高;

(2)电化学方法测量得到的缓蚀率约在85%,大于质量损失法(约70%),这一差异是由于不同方法的系统误差、以及质量损失法有0.35 m/s的旋转线速度所致。

表5 线性极化阻力测试结果

*注:以线性极化阻力Rp计算腐蚀速率时,假定Stern Geary常数B=20 mV。

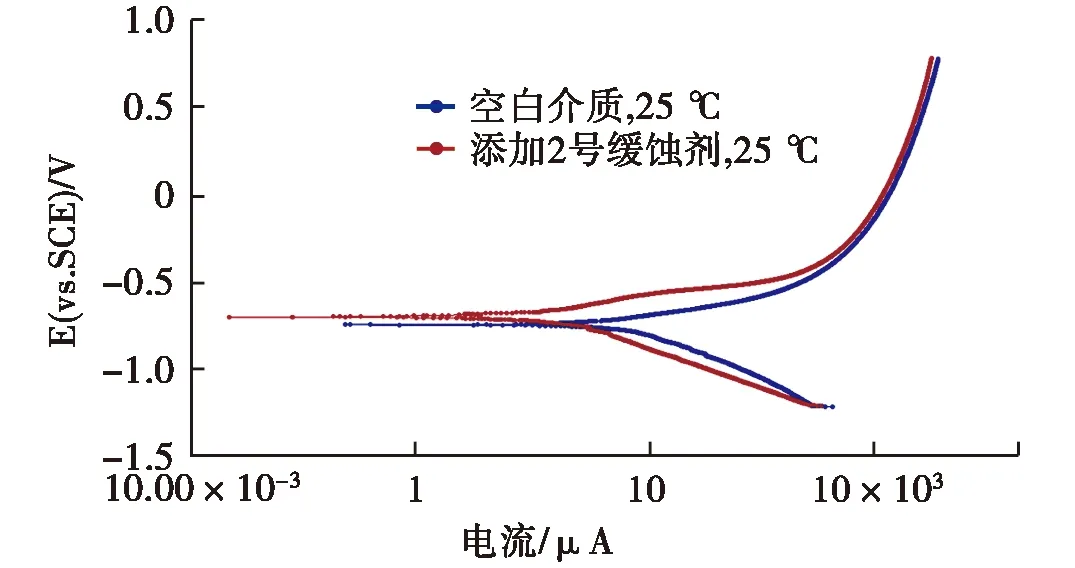

3.1.2 极化曲线测量

图1显示2号缓蚀剂是一种阴阳极混合抑制型缓蚀剂,其中阳极抑制作用相对更明显。缓蚀剂通过在金属表面形成吸附膜,阻滞了阳极金属溶解,同时也一定程度增大了阴极极化。加入该缓蚀剂后,腐蚀电位一定程度正移,变化幅度不大,而腐蚀电流大幅减小。利用Tafel直线相交的方法从极化曲线求得的腐蚀速率与LPR方法十分接近。

图1 极化曲线

介质阳极塔菲尔斜率/mV阴极塔菲尔斜率/mVStern⁃Geary方程常数/mV腐蚀电流密度/(μA·cm-2)腐蚀速率/(mm·a-1)缓蚀率,%腐蚀速率(LPR法)/(mm·a-1)空白522461944 40 51580 80 503加入中和缓蚀剂89237288 650 0990 079

3.1.3 电化学阻抗谱(EIS)

图2显示了碳钢在实验介质中的EIS测量图谱。不加缓蚀剂的Nyquist图为具有弥散效应的单一容抗弧,采用图3(a)等效电路进行解析。其中Rs为溶液电阻,Y0和N是常相位角元件系数,Rr为电化学反应电荷传递阻力。而加入2号缓蚀剂后,Nyquist图呈现两个时间常数,由于缓蚀剂在碳钢表面的吸附作用,产生了第二个容抗弧,且半径大幅增大,表明体系阻抗增大,腐蚀速率降低。采用图3(b)等效电路进行解析,其中增加的一对Ra和Ca表示由于吸附产生的容抗。从解析得到的电化学参数可以看到,加入缓蚀剂后腐蚀反应的电荷传递阻力变化不大,缓蚀作用是因吸附作用产生阻力的结果。

阻抗模值(|Z|)的Bode图显示加入缓蚀剂后低频阻抗比空白介质中高了近一个数量级,而低频阻抗对应于LPR方法测得的极化阻力Rp。

图2 EIS测试Nyquist图和Bode图

图3 等效电路

3.2 介质pH值的影响

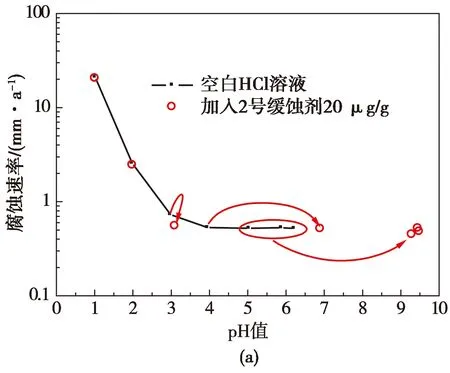

在实际使用中将1号药剂作为中和剂,而将2号药剂用作缓蚀剂。腐蚀速率的变化是缓蚀剂的缓蚀作用以及pH值提高共同作用结果。实验以质量损失法进行,实验介质为不同浓度HCl水溶液,pH值为1~6.2,加剂量为20 mg/L,温度为80 ℃,浸泡时间为24 h,试片材质为碳钢,对介质pH值对缓蚀剂效果的影响进行了考察。实验结果见表8和图4。

表7 EIS测试结果

表8 碳钢在不同pH值HCl中的失重实验数据

图4 pH值对腐蚀速率和缓蚀率的影响

实验结果表明:

(1)在单纯HCl中碳钢腐蚀速率随介质pH值降低呈指数升高。

(2)对于碳钢,当pH值低于3时,缓蚀剂缓蚀率很低,在弱酸性环境中缓蚀剂的效果最好;但是实验条件下缓蚀效率没有超过25%,可能由于20 μg/g的加剂量过低。

(3)在室温条件下,20 μg/g的2号缓蚀剂能够将pH值等于4的HCl溶液中和至中性。

4 总 结

(1)1号和2号药剂均为中和缓蚀剂,兼具中和与缓蚀功能,按照Q/SH 0219-2008测定的缓蚀率分别为63.8%和70.2%,建议采用一种药剂即可,两者同时注入反而不利于发挥药剂性能。

(2)电化学方法测量得到2号缓蚀剂的缓蚀率为85%,是一种阴阳极混合抑制型缓蚀剂,其中阳极抑制作用相对更明显,加入缓蚀剂后腐蚀反应的电荷传递阻力变化不大,缓蚀作用是因吸附作用产生阻力的结果。

(3)缓蚀剂在弱酸性条件下缓蚀效果最好,过低或过高的pH值都不利于成膜。

(4)两种药剂的沸点为139.3 ℃和128.8 ℃,略高于一般塔顶馏出温度,注入后呈液态,建议采用适当的喷嘴以保证药剂尽量能分散良好。

(5)2号缓蚀剂使用中应尽量隔绝空气,避免长期敞开放置,有条件可对注剂罐进行氮封。另外2号缓蚀剂检测出Cl-,对于塔顶系统腐蚀是不利的污染杂质。

[1] 杜荣熙 .炼油厂油溶性缓蚀剂腐蚀试验的影响因素及评价[J]. 腐蚀与防护, 2002, 23 (3) : 121.

[2] 王大喜,杨瑞林,黄晓华,等.炼油厂缓蚀剂的现场应用和性能评价.石油化工腐蚀与防护[J],2003,20(6):24-27 .

[3] 杨敬一,陈伟军,徐心茹,等.新型中和缓蚀剂对常减压塔顶HCl 腐蚀作用的影响[J],华东理工大学学报( 自然科学版),2005,31(1):52-55.

(编辑 张向阳)

Study on Performance and Influencing Factors of Corrosion Inhibitor for Overhead of Distillation Tower

HanLei,ZhangYanling,LiuXiaohui

(SINOPECResearchInstituteofSafetyEngineering,Qingdao266071,China)

The corrosion of crude distillation unit becomes increasingly severe with the crude oil getting increasingly inferior. Electric desalting, neutralizer injection, corrosion inhibitor injection and water injection are widely used to control the overhead system corrosion at present, in which the effects of neutralizer and corrosion inhibitor are of great concern. In this paper, a neutralizer and a corrosion inhibitor applied in some refineries were evaluated in a case study, and corrosion inhibition mechanisms and impact factors were studied. The results showed that both chemicals have neutralizing and corrosion inhibiting functions, and their inhibition rates were 63.8% and 70.2% respectively. The corrosion inhibitor applied was the mixed anode and cathode corrosion inhibitor. The inhibitor remains in liquid phase after injection and forms a film on the metal surface by absorption, resulting in mitigation of corrosion rate through both the anodic and catholic reactions. The best corrosion inhibition effect can be achieved in the weak acidic condition. In addition, The test demonstrates that the 2# inhibitor has Cl-and deteriorates when it contacts with air. Therefore, it is unfavorable for corrosion protection. Recommendations for the use of the chemicals are provided to the refinery according to the test results.

overhead corrosion, neutralizer, corrosion inhibitor, performance evaluation, corrosion inhibition mechanisms

2016-07-15;修改稿收到日期:2016-09-08。

韩磊(1980-),高级工程师,博士,2008年毕业于天津大学应用化学专业,现从事石化装置腐蚀与防护研究工作。E-mail:hanl.qday@sinopec.com