改进模切压痕工序提高药包纸盒上机适应性

余林飞

随着国内人工成本的高企,制药企业为了全面实现药包纸盒的高速自动化包装,越来越重视药包纸盒的成型效果和上机适应性。而药包纸盒成型效果的好坏和自动包装的顺畅与否,主要取决于药包纸盒模切压痕质量。因此,除了保证模切设备的正常运行以外,模切工艺策划、模切制版、模切压痕加工等关键环节,也必须有一套完善的作业流程和技术标准。其中,模切工艺策划目前主要通过打样和小批量试制来逐步改善;模切制版也已经比较成熟,基本实现了自动化和标准化。因此,药包纸盒模切压痕质量的控制重点在于模切压痕加工环节。但在这个关键环节,大多数药包印刷企业至今仍采用非标准化生产模式,导致模切压痕效率低、质量不稳定,从而影响药包纸盒的上机适应性。下面,笔者结合自身多年来在药包纸盒工艺和生产管理方面的研究和经验,就改进模切压痕工序,提高药包纸盒上机适应性,谈谈我公司的一些做法和经验,与行业人士共同分享与探讨。

模切压痕对药包纸盒成型效果和上机适应性的影响

药包纸盒模切压痕质量的好坏不仅会影响药包纸盒的成型效果,还会影响其上机适应性。

1.对成型效果的影响

模切压痕对药包纸盒成型效果的直观影响主要表现在:①模切边缘不光滑、起毛或分层;②压痕爆线、爆角,不饱满,深浅、宽窄不一。但最为严重的是,当模切压痕精度出现偏差时,药包纸盒成型时就会出现盒盖难插入或拱起、纸盒成型离缝、纸盒成型扭曲不方正等问题。

2.对上机适应性的影响

目前,制药企业使用的包装生产线主要有国产和进口两类。国产设备包括龙腾、双鹤、万申、圣雷、华联等,包装速度大约在100~200盒/分钟;进口设备包括乌尔曼、马可西尼、意玛、柯蒂、诺玛科等,包装速度在200~500盒/分钟。国产设备虽然包装速度较低,但其对药包纸盒精度的包容性较高;而进口设备虽然包装速度较高,但其对药包纸盒精度和一致性的要求更加严苛。

模切压痕对药包纸盒上机适应性的影响主要体现在以下几个方面:

(1)如果药包纸盒模切边缘不光滑、起毛或分层,就会导致其在上机包装时插舌难以插入;

(2)如果药包纸盒的摇翼和插舌收位过小,也会导致插舌难以插入;如果收位过大,则会导致插舌弹出;

(3)如果药包纸盒压痕不饱满、批量不一致,就会导致其在上机包装时打不开,从而使得包装生产线全线停产、所有包装件损坏,严重时甚至还会致使包装生产线被卡坏。

我公司刚开始生产药包纸盒时,由于对药包纸盒上机包装的要求了解不透彻,再加上生产经验不足,很多客户都反馈药包纸盒的上机适应性差,上机后打不开,整个生产过程经常卡机停顿,在线生产不顺,无法达到产能要求。当时,由于我公司缺乏相关生产经验,一时难以从技术层面及时彻底解决和突破,因此只能通过降低模切速度(从原来的6500张/小时降到4500张/小时)来确保药包纸盒稳定的模切压痕质量,同时在糊盒工序后又增加了一道手工预折工序,保证药包纸盒上机后能被顺利打开。这样做虽然临时解决了上述难题,满足了客户需求,但却付出了降低生产效率和增加人力成本的代价。

从实际案例和多年生产药包纸盒的经验教训来看,制药企业对药包印刷企业的关键要求,除了药包纸盒印刷质量必须过关以外,成型效果必须达到高速自动化包装生产线的要求同样是重点,这也是药包印刷企业生产和管理的重中之重。

技术革新提高药包纸盒上机适应性

1.立项攻关改善药包纸盒成型效果和上机适应性

2005年以来,我公司主要客户相继由原来的手工装盒转为自动化机器装盒,随着客户高速自动化包装需求的日益增多,我公司如果不能迅速改善药包纸盒的成型效果和上机适应性,就会面临丢失大量优质客户的可能。在这样的背景下,我公司专门成立了“机包盒”项目小组,由技术部牵头,联合生产、营销、设备、品质等部门的核心管理和技术骨干,共同参与“机包盒”项目攻关。

项目开展第一阶段,项目组整理和分析了我公司生产的机包盒存在的问题,并完成了客户自动包装生产线的技术参数收集,如品牌、规格型号、尺寸范围、生产速度、机包盒打开方式等。

第二阶段,根据前期数据整理和分析结果,制定系统的药包纸盒成型效果和上机包装优化方案,方案充分考虑了纸张的品牌、定量、纸纹方向、含水量、挺度,以及模切版的结构、模切收位、压痕钢线规格的设计与选用、压痕线条和底模规格的设计与选用、模切速度等11项主要因素,制定出机包盒的生产工艺方案和标准。

第三阶段,根据机包盒改善方案,进行小试、中试、大试3个阶段测试,不断检讨和完善相关方案。

整个项目经历了初期的基础数据收集与分析、测试过程对方案的逐步优化以及最终药包纸盒的成型效果和上机适应性基本达到客户要求3个过程,基本替代了之前临时实施的模切限速和增加手工预折的做法。

2.导入精益生产理念,推进模切压痕标准化

(1)盒型结构、模切收位标准化

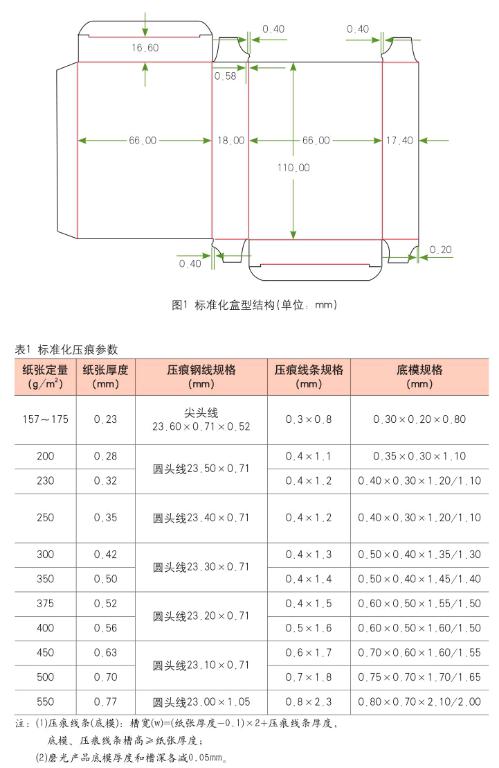

根据国内外不同包装生产线的技术参数要求和药品的包装要求,同时结合不同药包纸盒的材料特性,我公司设计了一款适合各类包装生产线和各类药品包装要求的标准化盒型结构(如图1所示),同时对影响药包纸盒成型效果和上机适应性的插舌、锁扣、摇翼、粘边等的模切收位进行了标准化。

(2)压痕参数标准化

压痕工艺涉及工艺策划、模切制版、实际加工等环节,在这过程中需要根据纸张厚度、压痕钢线规格计算匹配的压痕线条或底模规格,但实际操作中,各环节参数的计算方法和标准并不统一,工艺策划偏理论化,模切制版偏常规化,模切机长则凭经验操作,这些都将导致药包纸盒压痕质量不稳定、效果差。

因此,为实现上述各环节中压痕参数计算方法和标准的统一,根据药包纸盒上机包装的要求和压痕工艺的技术要求,结合精益生产标准化参数设定的思路,我公司制定出压痕钢线、压痕线条以及底模规格的计算公式和标准,如表1所示。生产过程中,各环节均须按此标准操作和检验,从而保证药包纸盒实现完美的压痕和成型效果。

(3)模切压力补偿规范化、标准化

模切压力是否均衡,直接影响模切压痕的质量和效率。传统的模切压力补偿方式操作简单粗放,大多采用生产的产品作为垫纸,以及透明胶带作为局部补底纸。但在模切机高速运转下,产品垫纸承受一段时间压力之后,其厚度会因频繁挤压而变薄,从而导致模切压力发生变化,出现模切不均、不穿、爆线等问题,需要进行反复补底工作,这样就大大降低了生产效率。而且,普通透明胶带的厚度也有一定局限,往往会导致模切压力补偿不精确,通常表现为补偿过重,从而导致模切刀口产生钝口,造成药包纸盒出现模切毛边现象。

为此,我公司做了相应改进和调整,在模切压力补偿方面实施了规范化操作和标准化生产,即在模切压力调节到70%穿透时,选用标准的垫纸和标准厚度的补底纸(包括3种厚度:0.03mm、0.05mm、0.08mm)进行模切压力补偿。相对传统的压力补偿方式,这种补偿方式更加精确、方便、快捷,不仅能确保模切压力的稳定性,还能提高模切换型效率以及模切版使用次数。

(4)模切压痕质量检验量化

模切压痕质量检验一般包括生产前签样和生产过程点检,通常通过人为主观来判断,比如样张比对、目测、折叠测试等,但由于这种检验方式太过依赖人的主观意识,因此检验结果存在一定风险。所以,为了更加精准地判断和控制药包纸盒的模切压痕质量,提高药包纸盒的上机适应性,我公司研究开发了纸盒开启力检测仪,将模切压痕质量检验进行量化,以数据方式呈现。药包纸盒开启力检测步骤如下:

①将待测的扁平药包纸盒(未打开过的)轻轻推进仪器“V”形装置上下横杠之间,如图2所示;

②长按仪器显示屏下方“P”键3~5秒,清除历史数据,然后按下“清零”按钮,将显示屏上的数字清零(显示数字在±1以内即可);

③按下“启动”按钮,“V”形装置下横杠上移、打开纸盒(如图3所示),此时显示屏上显示的数字就是打开药包纸盒需要的力度。

通过仪器检测所得的药包纸盒开启力数据,我公司对药包纸盒模切压痕质量实现了客观判断和控制,从而确保药包纸盒100%达到制药企业的高速自动化包装要求。

(5)模切版房预校版专业化和模切版使用量化

我公司早期的模切版房主要负责手工制作模切版,但随着客户要求的提高以及激光制版技术的发展,手工制版逐渐被激光制版取代。因此,模切版房技工手工制版的职能也被调整为模切换型前期准备工作的职能。

模切版房按生产计划负责模切资料准备、模切版质量检验,压痕线条的匹配和裁切或底模的匹配和安装等预校版工作。这样模切机台操作人员就能将准备好的模切版直接安装到设备上,只需简单调整和补偿模切压力、设置模切机参数,即可进入正常生产。这种专业化分工,极大地提升了模切换型效率和生产效率。

另外,模切版房还建立了模切版质量状态跟踪制度,将模切版的使用进行量化,即每块模切版都要按类别编号建档,每次使用时必须登记生产时间、数量、模切版质量状态等。通过模切版使用量化管理,大大保证了模切版的上机质量和产品的模切压痕质量。

模切工序改进前后的收益

随着机包盒项目的立项攻关和精益生产的导入等一系列措施的深入实施,以及生产技术规范化与标准化方面的持续沉淀,我公司的模切压痕加工方式逐步由经验型加工方式转变为规范化、标准化加工方式。相比5~10年前,我公司的模切换型效率、模切设备稼动率、产品模切压痕质量和上机适应性都得到了大幅提升,公司市场占有率也由此大幅提高。

首先,模切换型时间由原来的平均2.5小时/次降低到目前的平均1.5小时/次,10台模切机一天可节省30个工时,相当于增加1台模切机的产能。

其次,模切设备稼动率由之前的50%提升到现在的70%左右,有效生产时间大幅增加,单位时间产出也有很大提升。

再次,产品模切压痕质量更加稳定,模切压痕工序的质量损失产值比由过去的0.06%降低至目前的0.03%。

最后,药包纸盒的上机适应性不断提升。机包盒项目开展初始阶段只有60%左右的产品适应高速自动化包装,而立项改善时这一比例就已经提升到90%,目前所有产品已100%适应高速自动化包装要求。

生产、技术和管理的标准化,使我公司的市场竞争优势不断提升,且连续多年在机包盒领域保持着领先地位,年销售额也由2005年的2亿多元提升至目前的近8亿元。

生产技术改善,要以质量为基础,以成本节约与效率提升为重点方向;生产技术改善,要结合运用现代管理知识,相得益彰,提高改善成效;生产技术改善,要善于借鉴和引入各个行业不断涌出的各类新技术手段。我公司就是一直坚持从这几个方面着手,不断摸索前行,才能取得如今的成绩,引领行业发展。