收获机组作业时间分析与建模

乔金友,韩兆桢,李传磊,陈海涛,衣佳忠,姜 岩,黄 超,张东光

(1.东北农业大学 工程学院,哈尔滨 150030;2.内蒙古阿拉善盟额济纳旗农牧业机械化推广站,内蒙古 额济纳旗 735400)

收获机组作业时间分析与建模

乔金友1,韩兆桢1,李传磊1,陈海涛1,衣佳忠1,姜岩1,黄超1,张东光2

(1.东北农业大学 工程学院,哈尔滨150030;2.内蒙古阿拉善盟额济纳旗农牧业机械化推广站,内蒙古 额济纳旗735400)

摘要:收获作业是粮食生产过程关键环节之一,选择适宜的收获机械适时完成收获作业是粮食丰产丰收的重要保障,因此提高农业收获机组效率已成为收获作业的重要组成部分。依据收获机组实际作业测得数据进行分析,明确了典型联合收获机作业时间项目构成,建立了纯作业、转弯、卸粮等各个时间项目的数学计算模型。针对3种卸粮方式—单侧卸粮、双侧卸粮、满箱卸粮分别建立数学模型,对3种不同的卸粮方式时间利用率进行了分析比较,同时选择约翰迪尔9660进行试验研究。

关键词:收获机组;时间利用率;地块条件;模型

0引言

农业机器选型问题作为机器系统优化的内容之一,一直受到国内外学者的高度重视。MassimoLazzari(1996)等人利用遗传算法的相关理论,建立了数学模型对农业机器系统进行优化[1]。Nanseki(1998)综合考虑了多方面因素设计了一个专家决策模型,通过输入农机参数和作物生产过程参数,最后输出优化的作物总产量、总收入、总成本及种植面积等[2]。Takeshi Ttoh(2002)等人指出线性规划的一些不足之处,提出一个不确定规划模型[3]。丹麦专家Henning T. Sogaard等(2004)开发了一个非线性规划模型,该模型以成本(包括固定成本和可变成本等)最低为原则选择最优的农业机械系统,模型输入为种植期限和地块面积等,模型的输出是每台拖拉机的功率、机器的大小和机器数量[4]。虽然现有的农业机器选型方法均将定性与定量相结合,但是针对典型作业机组缺乏针对性和科学性,不能定量指导不同地块条件下农机选型问题。本文研究作业时间利用率随地块条件(面积、长度、宽度、地块间距离)变化规律的相关研究未见报道。

在测试收获机组作业时间消耗试验中发现,收获机组在作业过程中的时间消耗项目多且出现频率不一。为了明确各类时间消耗项目对作业机组时间利用率的影响,选择收获机组在整个作业季内的作业来研究。分析不同地块条件下的3种卸粮方式(单侧卸粮、双侧卸粮、满箱卸粮)在作业过程中的时间构成,分别建立纯作业时间、卸粮时间、转弯时间、卸粮前准备时间、卸粮后准备进地时间、停车时间等时间项目数学模型,建立整个作业季节收获机组时间利用率随地块条件变化规律的数学模型。

1机组时间利用率概念

农业机组的时间利用率与许多因素有关,如作业速度、机器的结构形式、工作可靠性及与之协调工作的有关设备等[5]。时间利用率分为纯工作小时、作业小时、班次,以及标定单位功率时间利用率。本研究一个作业季(多班次)时间利用率,是农业机组在一个作业季节内纯作业时间与总作业时间的比值[6],则有

(1)

式中K—收获机组的作业季时间利用率;

Tz—收获季节的纯作业时间;

Tb—收获季节的总作业时间。

结合地块条件及实际作业特点,联合收获机在作业过程中可采取单侧卸粮、双侧卸粮和满箱卸粮。单侧卸粮是接粮车只在地块一侧等待接粮,机组只在地块一侧卸粮;双侧卸粮是机组可以在地块两侧卸粮;满箱卸粮即机组粮箱装满时即卸粮,接粮车可以到地块里接粮。考虑到实际生产过程中卸粮方式会受到地理条件、道路条件、技术水平、收获时间和机器装备等条件的限制,3种卸粮方式都可能采用。因此,本文分别针对这三种卸粮方式分析机组作业时间构成并建立数学模型。

2收获机组作业时间构成及其模型的建立

收获机组完成作业任务的总时间等于试验测得的各时间项目数值之和,各类时间项目数值等于不同地块的相应时间数值之和[7]-[11]。据上述原理,结合试验测试数据可建立收获机组在一个作业季的各时间消耗项目计算模型,进而建立收获机组在整个作业季的时间利用率模型。则有

(2)

式中Tbi—总作业时间;

Tzi—纯作业时间;

Tubi—准备卸粮时间;

Tui—卸粮时间;

Tuai—准备进地作业时间;

Tti—转弯时间;

Tyi—地块转移时间;

Tsi—停车时间(包括故障时间,加油时间等)。

2.1 收获机组纯作业时间模型

收获机组的纯作业时间是各不同地块的纯作业时间之和。收获机组完成第i块地消耗的纯作业时间是收获机组在第i地块完成ni个行程所需要的时间,有

Tzi=ni·tzi

(3)

对于一块地进行分析,机组完成一个行程作业要经过进出地头的加速或减速和机组在作业速度稳定后的时间。试验时分别测取每行程0~10m和10~110m的时间值,在进行剔除异常数值等相关数据处理后求得平均时间值。因此,机组完成一个行程的纯作业时间计算模型为

(4)

式中tzi—第i地块单个行程的纯作业时间(s);

Li—第i地块的长度(m);

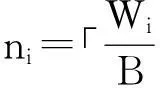

机组完成一块地作业时的作业行程数是地块宽度与机组作业幅宽之比,由于比值可能是小数,即取整后剩余地块宽度小于机组的作业幅度。这种情况下,机组仍需走一个行程才能完成剩余作业任务。所以,该比值需向上取整,有

(5)

式中ni—收获机组完成整块地时的作业行程数量;

Wi—第i地块宽度(m);

Bi—收获机组作业幅宽(m)。

2.2 收获机组卸粮及相关时间项目计算模型

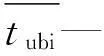

机组完成第i块地作业时的卸粮总时间Tui等于单次卸粮时间tui与卸粮次数mui之积。而卸粮准备时间tubi是为正确完成卸粮任务对收获机或接粮车的位置进行调整所需要的时间,卸粮后准备进地时间tuai是机组卸粮后调整收获机组进地作业所需要的时间。因此,卸粮准备时间和卸粮后准备作业时间所发生的次数(mubi和muai)与卸粮次数mui相等,即

mui=mubi=muai

(6)

(7)

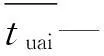

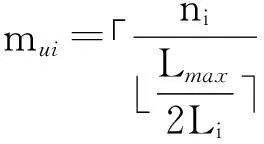

卸粮次数mui计算模型推导如下:收获机组的卸粮次数mui是作业第i块地的作业行程数ni与一次卸粮对应的行程数的比值,且向上取整。

1)单侧卸粮时,由于道路等条件限制,收获机组机组只能在收获地块一侧进行卸粮,机组至少需要往返作业一次才可能卸粮,故一次卸粮对应的行程数为收获作业的最大距离Lmax与2 倍的地块长度Li的比值。根据实际卸粮要求,行程数为正整数,故向下取整。收获机组在第i地块作业时卸粮次数为

(8)

2)双侧卸粮时,由于收获机组在地块两侧均可卸粮,故一次卸粮对应的作业行程数为收获作业的最大距离Lmax与地块长度Li的比值,且向下取整。收获机组在第i块地作业时卸粮次数为

(9)

3)满箱卸粮时,收获机组卸粮位置不受地块条件限制,作业机组在满箱时即卸粮,故一次卸粮对应的行程数为收获作业的最大距离Lmax与地块长度Li的比值。收获机组在第i块地作业时卸粮次数为

(10)

设Lmax为收获机组卸空粮箱后作业至粮箱满箱时所经过的最大距离,则有

(11)

式中ρ—大豆堆积密度(kg/m3);

V0—机组粮箱容积(m3);

y—作业地块收获粮食产量(kg/hm2)。

2.3 其他时间项目的计算模型

1)转弯时间的计算模型。收获机组在第i块地的总转弯时间Tti为转弯平均时间tti与转弯次数mti的乘积,即

(12)

每一个行程都会有一次转弯,即

mti=ni

(13)

2)地块转移时间的计算模型。由于每作业一个地块有一次地块转移,且每次地块转移时间都是不定的,在整个作业季内,其时间模型为

Tyi=tyi

(14)

其中,tyi代表收获机组从第i地块转移到第(i+1)地块的转移时间。

3)停止时间的计算模型。由于停止时间出现频率不固定,每次停歇时间长短也不相等。在整个作业季内,其时间模型为

Tsi=tsi

(15)

其中,tsi代表在第i地块上工作时,机组停止工作的时间。

3不同卸粮方式的收获机组时间利用率模型

设在整个作业季内,联合收获机作业n个地块。同时已知地块的长度Li和宽度Wi,收获机组的幅宽B。根据以上各式,得整个作业季节时间利用率为

(16)

当采用单侧卸粮时,有

(17)

当采用双侧卸粮时,有

(18)

当采用满箱卸粮时,有

(19)

式(17)~式(19)为收获机组在不同卸粮方式下的时间利用率随地块条件的变化规律模型。

由上述模型可知:在某一卸粮方式下,收获机组的时间利用率随地块长度或宽度的增大而增大;同时,可得不同卸粮方式的收获机组在卸粮之前的田间作业行程数不同,导致时间利用率不同。在单侧卸粮方式下,当收获机组粮箱剩余容积不足以支撑下两个行程收获作业收获量时,则导致机组粮箱没有满箱就卸粮,降低了粮箱容积利用率,增加了卸粮次数,使时间利用率降低。该卸粮方式适用于在实际中只有一侧交通便利或接粮车仅有一台的情况;双侧卸粮要求地块两头交通便利且要有足够数量接粮车,除去这两点要求,双侧卸粮在3种卸粮方式中有较明显的优势;满箱卸粮对接粮车灵活性要求较高,会增加接粮车的油耗,经济性较差,但卸粮次数最少,收获机组时间利用率较高。

4实例分析

在收获机组时间利用率随地块条件变化规律的研究中,选择约翰迪尔JD9660联合收获机组进行大豆收获作业来进一步研究不同卸粮方式对时间利用率的影响。为了方便研究,设作业季为10天,分别用不同的卸粮方式来收获大豆并测取相关时间值。对得到的相关时间数据进行异常值处理后,根据式(3)~式(15)得到相应的时间项目计算模型。

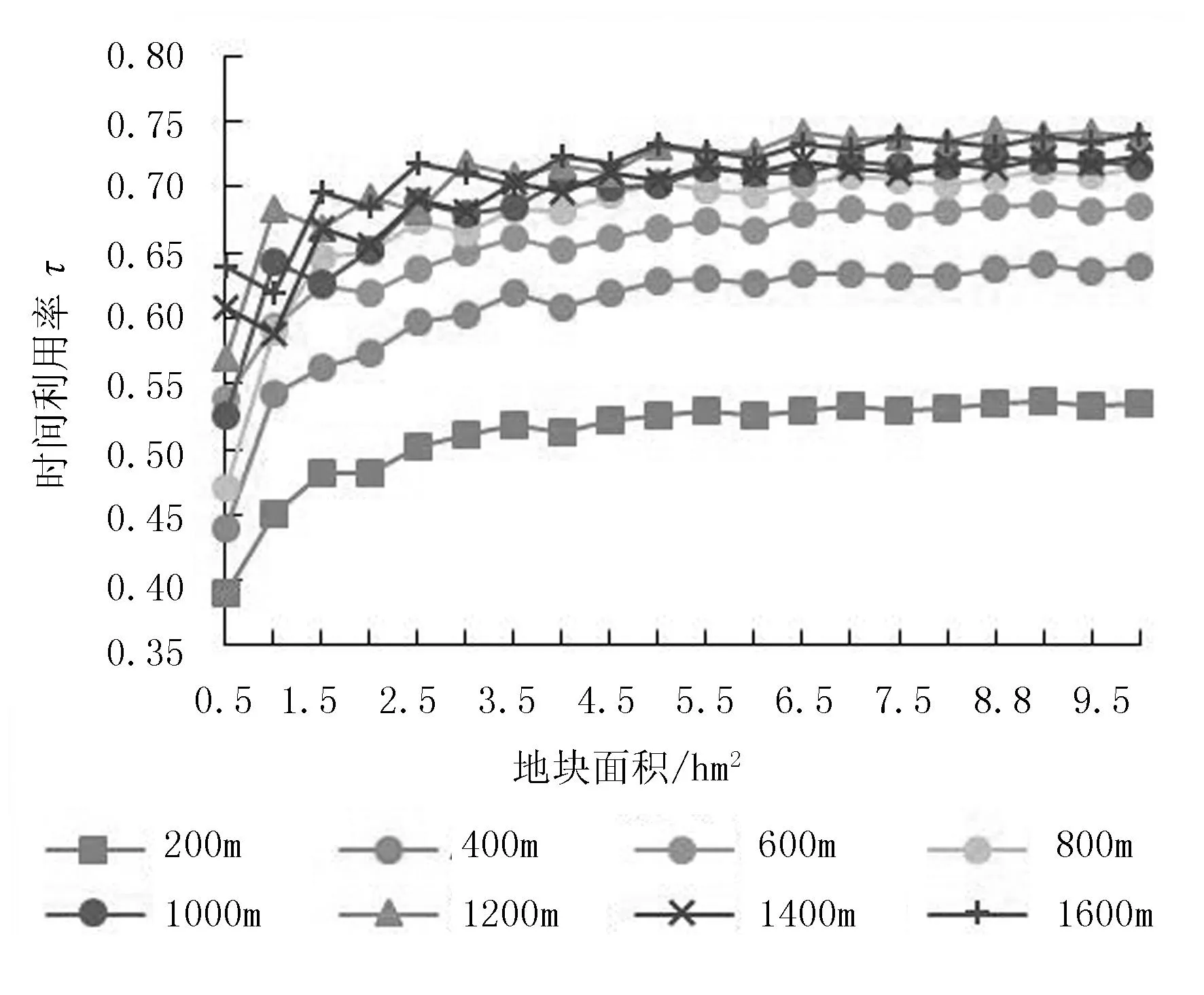

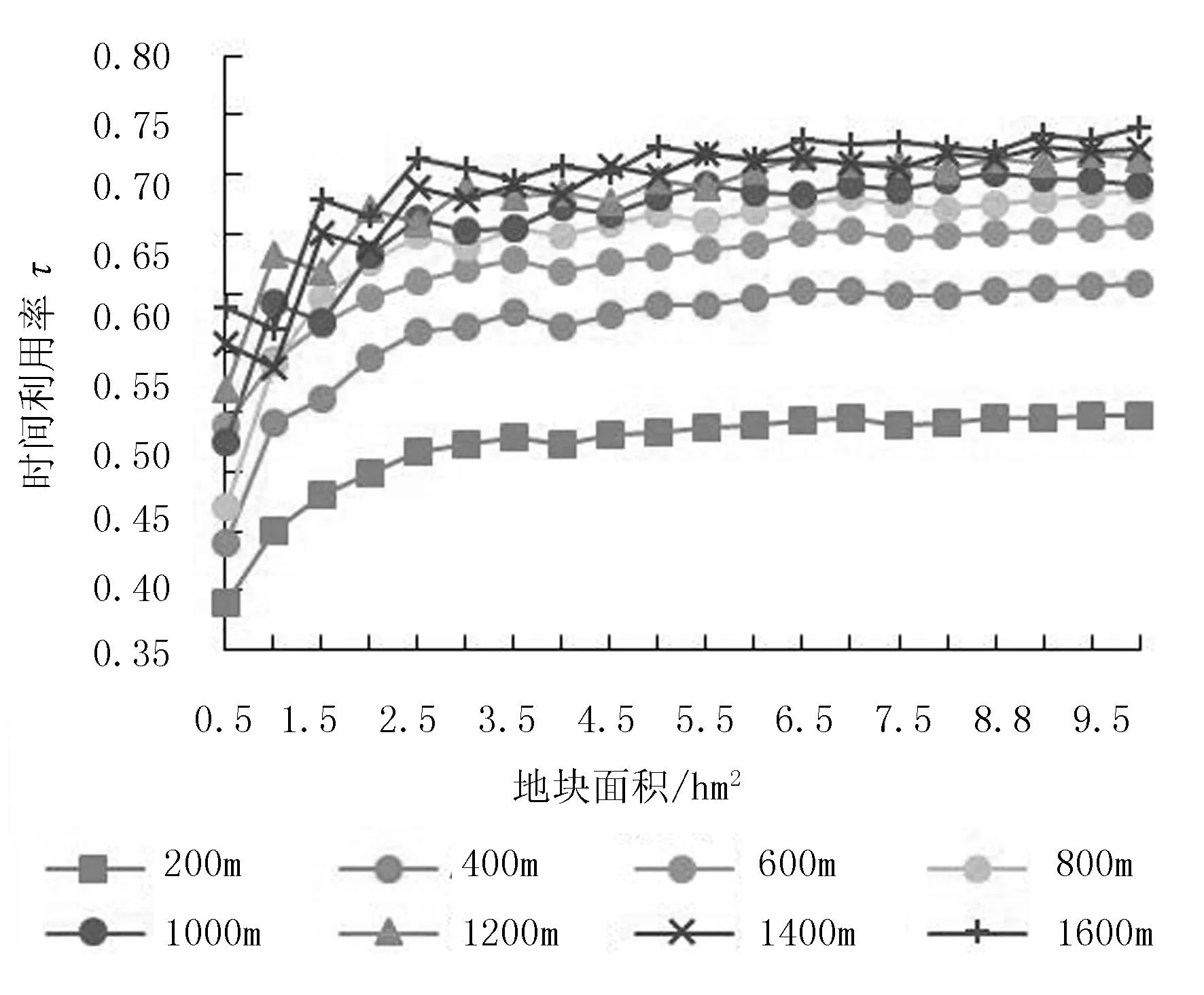

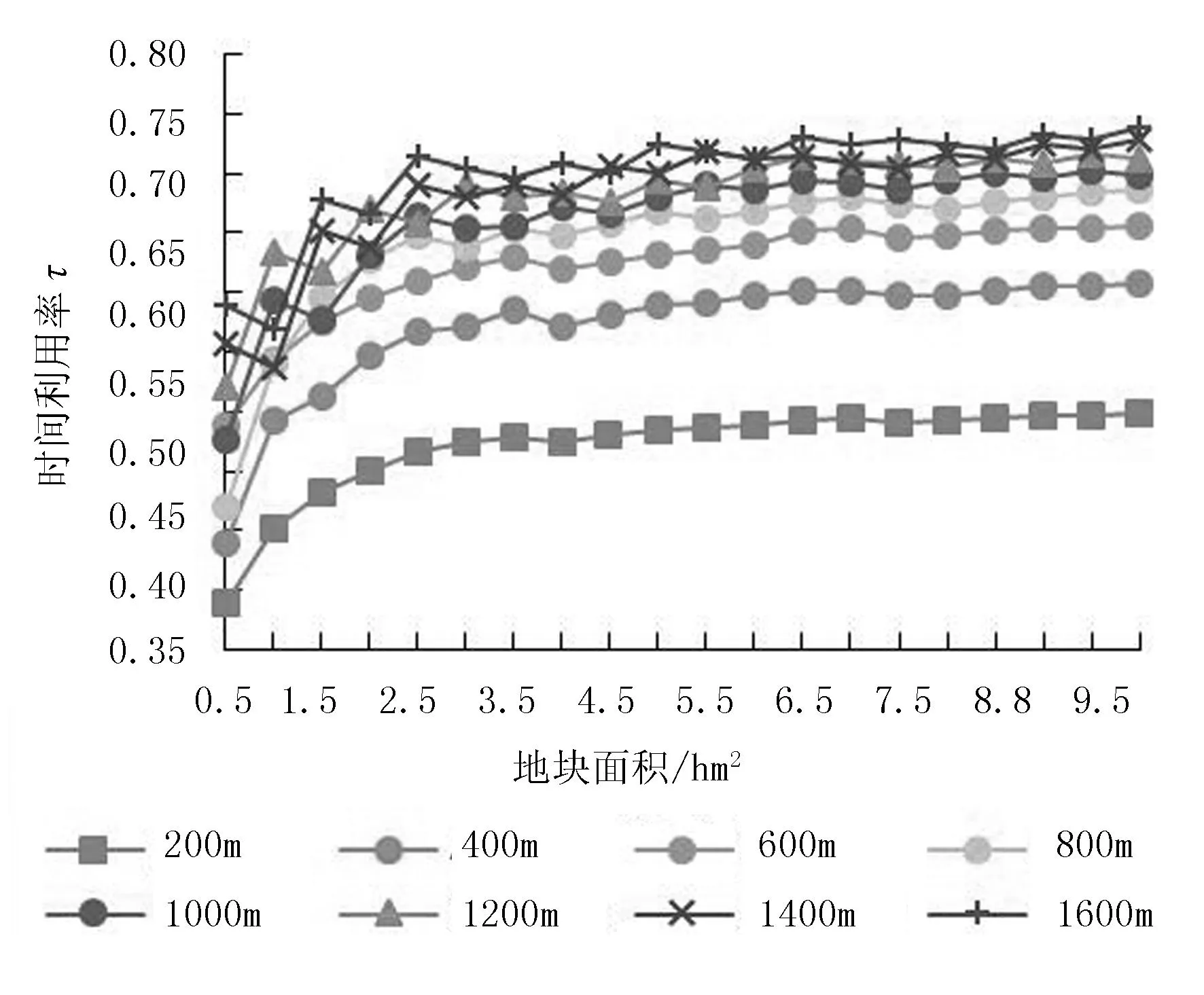

设地块长度为200~1 200m(步长为200m),面积为0.5~10hm2(步长为0.5hm2)。JD9660的幅宽为7.7m,功率为224kW,粮箱容积为10.91m3。根据试验测试数据,由式(17)~式(19)得收获机组在3种不同卸粮方式下的时间利用率随地块条件的变化规律,如图1~图3所示。

图1 约翰迪尔9660时间利用率变化规律(单侧卸粮)

图2 约翰迪尔9660时间利用率变化规律(双侧卸粮)

图3 约翰迪尔9660时间利用率变化规律(满箱卸粮)

由图1~图3可知:在不同卸粮方式下,收获机组的时间利用率随地块条件的变化曲线是不同的,故卸粮方式的不同对收获机组的时间利用率有影响。收获机组在满箱卸粮作业方式下的时间利用率最大,双侧次之,单侧最小。同时可知,收获机组的时间利用率随地块条件的变化而有显著变化,且随地块长度的增大而增大,随地块面积的增大而增大。

5结论

通过对农业机组作业时间项目的研究,确定了典型联合收获机作业时间构成。结合试验结果及实际作业情况,分别针对单侧卸粮、双侧卸粮、满箱卸粮建立了典型联合收获机组纯作业时间、转弯时间、卸粮时间、停止时间和地块转移时间等时间项目的计算模型,从而建立了收获机组时间利用率随地块条件变化的数学模型,为作业机组时间利用率随地块条件改变的变化规律的计算提供了理论依据。通过对JD9660的进一步研究,得到该收获机组的时间利用率与卸粮方式有关,即满箱卸粮方式的时间利用率最大,双侧卸粮次之,单侧卸粮最小;同时得到收获机组时间利用率随地块面积的增大而增大,随地块长度的增大而增大。

参考文献:

[1]Lazzari M, Mazzetto F. A PC model for selecting multicropping farm machinery systems[J].Computers & Electronics in Agriculture,1996,14(95):43-59.

[2]Nanseki. A Decision Support System for Agricultural Technology and Farm Planning [J].Tohoku Nogyo shikenjo Shiryo,1998,15(3):109-124.

[3]KlineD E,BenderD A,McCarl B A,et al.chine selection using expert systems and linear programming.Computers and Electronics in Agriculture,2002,18(3):45-61.

[4]S∅gaard H T, S∅rensen C G. A Model for Optimal Selection of Machinery Sizes within the Farm Machinery System[J].Biosystems Engineering,2004,89(1):13-28.

[5]李宝筏,张东兴.农业装备系统优化[M].北京:中国农业大学出版社,2005:12-13.

[6]高焕文.农业机械化生产学(上册)[M].北京:中国农业出版社,2002:28-29.

[7]D R Hunt. Farm Power and Machinery Management[M].Ames:Iowa State University Press,1983:321-346.

[8]陈丽能.拖拉机田间作业的最佳功率[J].农业机械学报,1986,23(2):41-44.

[9]杜兵.农机作业班时间构成项目分类的分析及改进[J].北京农业工程大学学报,1995,15(1):64-68.

[10]陈丽能,马广.拖拉机田间作业机组的生产率及其影响因素的研究[J].农业机械学报,2001,32(2):99-102.

Analysis and Modeling of Operation Time Items and Times Utilization Rate of Harvest Unit

Qiao Jinyou1, Han Zhaozhen1, Li Chuanlei1, Chen Haitao1, Yi Jiazhong1, Jiang Yan1,

Huang Chao1, Zhang Dongguang2

(1.Engineering College,Northeast Agricultural University,Harbin 150030,China; 2.Inner Mongolia Alashan Ejinagi Agricultural Mechanization Promotion Station,Ejinagi 735400,China)

Abstract:Harvesting operation is one of the key links in the process of grain production, choosing the appropriate harvesting machine to finish the harvest is an important guarantee for the harvest of grain yield, so it is important to improve the efficiency of agricultural harvest unit. According to the data model analysis of the actual operation of the harvester, the typical combines harvest machine operation time is defined, and the mathematical model of the operation, turning and unloading is established. For three kinds of unloading ways: unilateral unloading , bilateral unloading grain, trunkful unloading grain mathematical models are established respectively, for three different unloading grain pattern time utilization rate through the analysis and comparison, and John Deere 9660 was studied.

Key words:harvest unit; time utilization; land condition; model

中图分类号:S233.4

文献标识码:A

文章编号:1003-188X(2016)09-0069-05

作者简介:乔金友(1969-),男,黑龙江林甸人,副教授,博士,(E-mail)qiaojinyou@163.com。

基金项目:公益性行业(农业)科研专项(201503116-04);国家大豆产业技术体系岗位科学家“十二五”任务(CARS-04-PS22)

收稿日期:2015-08-17