基于振动机理的马铃薯挖掘机的试验研究

李紫辉,杨 颖,尚琴琴,王英博,吕金庆

(东北农业大学 工程学院,哈尔滨 150030)

基于振动机理的马铃薯挖掘机的试验研究

李紫辉,杨颖,尚琴琴,王英博,吕金庆

(东北农业大学 工程学院,哈尔滨150030)

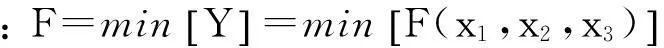

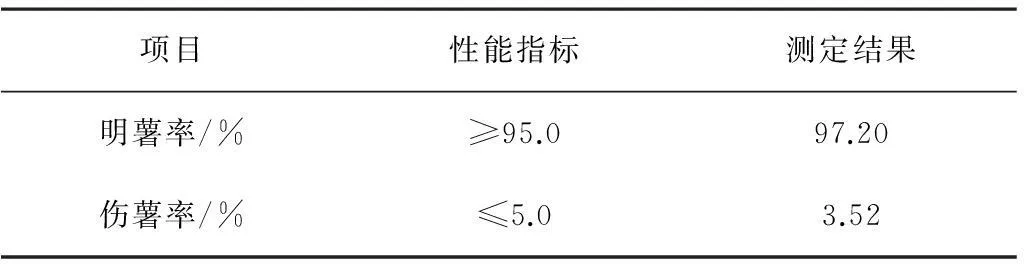

摘要:为解决西南地区、部分北方及中原地区马铃薯机械化收获问题,结合国内马铃薯的种植模式和农艺要求,对单行振动式马铃薯挖掘机进行了试验研究。以马铃薯挖掘机的前进速度、挖掘深度、振动频率为试验因素,以机具的牵引阻力为试验指标,进行正交试验。结果表明:牵引阻力最小时的参数组合为挖掘深度139~155mm,振动频率13~14Hz,前进速度2.5~3km/h;在此条件下进行验证试验,此时平均牵引阻力为956.6N,该机具在有振动条件下的牵引阻力较无振动时降低36.2%;田间收获试验的明薯率和伤薯率分别为97.20%和3.52%,符合相关标准要求。该研究为小地块和复杂耕地条件的马铃薯机械化收获问题提供了解决方案,为小型马铃薯挖掘机的深入研究提供了参考。

关键词:马铃薯挖掘机;牵引阻力;参数优化

0引言

马铃薯因其营养丰富、食用后产热量高,且在中国的种植面积大(约占世界种植面积的1/4),已成为重要的粮食安全作物[1-5]。2015年,农业部把马铃薯主粮化工作列入了重要议程。马铃薯的主粮地位确立后,其种植面积还将进一步扩大,以期增加产量[6-7]。但目前中国马铃薯的单产量却远低于世界平均单产量,主要原因之一是中国各地区耕作条件、农艺标准不一,造成了马铃薯产业的综合机械化水平低[8-9]。其中,马铃薯收获的机械化水平急需提高。

在西南一、二季混作区和南方冬作区,地区多石块,山地丘陵地带众多,田地分散、坡度大,成阶梯状分布,目前普遍使用的马铃薯挖掘机因体积大和配套动力大,不适用于山区行走和运作。北方一季作区和中原二作区有大量分散的小户农田,也无法使用大型机器作业。最终造成近50%的产区依然采取人工收获,导致工人劳动强度大、作业效率低,不利于马铃薯产业的发展[10]。

针对上述问题,结合各地区马铃薯种植模式,对基于振动机理的马铃薯挖掘机进行了试验研究。该振动式马铃薯挖掘机为适用于我国各地农艺种植要求的新型马铃薯收获机具,其体积小巧,配套动力小于18.4kW,在山地行走灵活,消耗油量小;运用振动原理,明显提高土壤湿度大的垄作时的土薯分离效果,减小了机具作业时的行进阻力。为此,进行牵引阻力试验获得了最小功耗作业参数,并在此参数条件下进行田间挖掘试验,验证振动减阻原理。通过以上试验获得较合理的作业速度、挖掘铲的挖掘深度和振动筛的振动频率,进而提高马铃薯挖掘机的各项收获性能指标,提高收获效率、降低能耗及使用成本。

1总体方案及技术参数

1.1 种植模式及农艺要求

由于各地自然条件、耕作制度和马铃薯的用途等不同,不同地区马铃薯作物机械化挖掘的行距与栽培制度也不相同。根据调查,近几年来机械化收获的各地区马铃薯地区的种植模式,归纳其种植模式为垄作,垄高约150~300mm,垄宽约180~300mm,行距约750~900mm。

1.2 整机结构及技术参数

针对我国较为普遍的马铃薯种植模式和农艺要求,从国情出发,并考虑大坡度、多石块、丘陵山地的地理条件,以及育种产品的分段挖掘和种植面积较小的小户农田的适用性,该机具设计为双牵引式小型单行振动式马铃薯挖掘机,总体结构如图1所示。整机主要由机架、偏心机架、振动架、振动筛、挖掘铲、铰接臂、偏心轮及传动轴等部件组成。

1.机架 2.偏心机架 3.振动架 4.后支架 5.调节手柄

该机可一次完成挖掘、输送、分离及集条铺放等作业。具体功能及工作过程为:机具行进过程中,由小四轮拖拉机牵引前进;振动动力由拖拉机动力输出轴传递至机具的偏心轮,带动相连的铰接臂转动,经铰接臂将相应动力传递给振动架;振动架两端装设的双摇杆机构随之转动,从而使挖掘铲和分离栅产生相对往复振动。土薯混合物被挖掘铲掘起后,被推递至分离筛上;筛条位于挖掘铲的后方,较小块土壤在筛条及分离筛的往复运动的作用下直接落到地表,较大的土块和马铃薯受到振动后沿着筛条流向机具尾部,被铺放于地表,以便收集。整机主要技术参数如表1所示。

表1 振动式马铃薯挖掘机主要技术参数

该机具设计合理,工作可靠,故障率低。作业时,挖掘铲与振动筛同时反向振动,不仅提高了土薯分离效果,又使得挖掘铲和振动筛因振动产生的部分惯性力得以相互抵消,提高了机具的稳定性[11]。由于振动的作用,机具作业时受到来自土壤等的阻力明显降低,节省了机具的使用能耗及使用成本。

2牵引阻力试验

2.1 试验条件

为了证明该机具采用的振动减阻设计原理合理有效,在东北农业大学试验田进行牵引阻力试验,试验田地形平坦,坡度小于5°,土壤含水率为19.02%,坚实度为25.36%。

2.2 试验设计

进行牵引阻力试验时,使用两台拖拉机:第1台为动力输入拖拉机(丰收180-13),其动力输出轴与机具的传动轴连接,为机具的振动机构提供动力;第2台为牵引拖拉机(约翰迪尔280),安装在动力输入拖拉机的前方,负责牵引机具前进。试验的实际作业如图2所示。

图2 实际作业

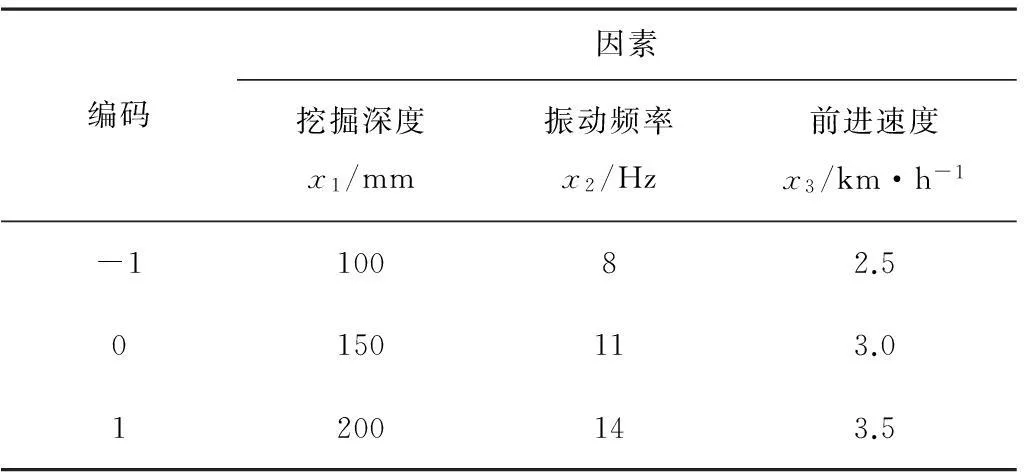

本试验采用Box-Behnken设计方法,以挖掘铲的挖掘深度、振动筛的振动频率和机具前进速度为试验因素,牵引阻力为评价指标,因素水平编码如表2所示。将挖掘机空行时(挖掘深度为0mm)牵引设备的滚动阻力记为F1,挖掘铲入土时牵引设备的滚动阻力记为F2,则马铃薯挖掘机实际工作时的牵引阻力F为

F=F2-F1

(1)

式中F—实际牵引阻力;

F1—空行时牵引设备的滚动阻力;

F2—挖掘铲入土时牵引设备的滚动阻力。

表2 因素水平编码表

为保证测得的试验数据稳定可靠,每组处理的试验长度为100m,记录机具稳定运行的中间60m的数据用于结果分析。每组处理重复5次,记录平均值。试验方案及结果如表3所示。

表3 试验方案和结果分析

2.3 试验结果分析

对数据进行方差分析,分析结果如表4所示。由方差分析的结果,得到各因素关于牵引阻力Y的回归方程为

Y=1322.00+90.75x1-277.87x2+66.63x3-46.00x1x2+

(2)

由表4可知:整体模型极显著(P<0.000 1)、失拟性检验结果为不显著(P=0.515 8),说明试验有效,回归方程的拟合性好,所有对试验指标有显著影响的因素均已考虑。由各项相关系数检验可知:挖掘深度x1、振动频率x2、前进速度x3及前进速度的二次项x32对试验指标均达到极显著影响(P<0.01);挖掘深度与振动频率的交互项x1x2、振动频率与前进速度的交互项x2x3、挖掘深度的二次项x12和振动频率的二次项x22对试验指标均达到显著影响(0.01

表4 方差分析

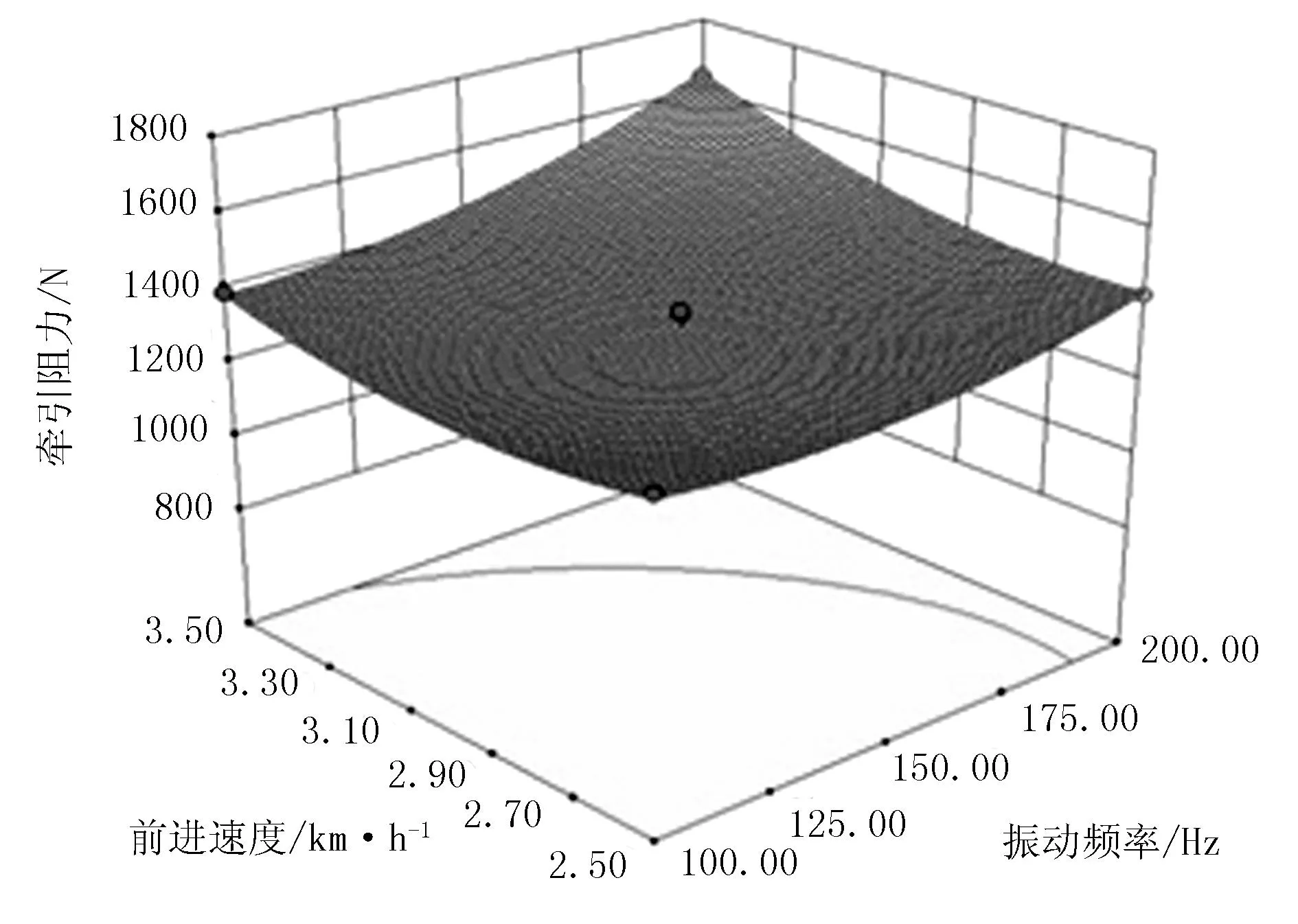

“***”表示影响极显著,即P<0.01;“**”表示影响显著,即0.01 前进速度位于零水平时,挖掘深度和振动频率的交互作用对牵引阻力影响如图3所示。由图3可知:当挖掘深度增加时,牵引阻力先减小后增加,但整体变化幅度不大;当振动频率增加时,牵引阻力明显减小;振动频率对牵引阻力的影响强度大于挖掘深度;当挖掘深度为125~150mm,振动频率为14Hz时,牵引阻力达到最小。 图3 挖掘深度和振动频率的交互作用 振动频率位于零水平时,挖掘深度和前进速度的交互作用对牵引阻力的影响如图4所示。由图4可知:牵引阻力随着挖掘深度和前进速度的增大而增大,两个因素对牵引阻力的影响强度相当;当挖掘深度为100mm,前进速度为2.5km/h时,牵引阻力达到最小值。 图4 挖掘深度和前进速度的交互作用 挖掘深度位于零水平时,振动频率和前进速度的交互作用对牵引阻力的交互作用如图5所示。由图5可知:当振动频率变化时,牵引阻力的变化十分明显;但是当前进速度改变时,相比而言,牵引阻力仅发生小幅改变;振动频率对牵引阻力的影响强度明显大于前进速度;当振动频率为14Hz,前进速度为2.5km/h时,牵引阻力达到最小值。 图5 振动频率和前进速度的交互作用 为求得该机具的最小牵引阻力作业参数,利用Design-Expert8.0.5b软件的优化模块,以马铃薯挖掘机的牵引阻力为优化目标,进行有约束目标最小化优化,并利用牛顿迭代法进行求解。优化约束条件为 约束函数: 100 马铃薯挖掘机作业时,最优参数组合需根据机具的具体作业情况而定。若挖掘铲的挖掘深度过大,会增加机具的牵引阻力;但挖掘深度过小,虽然牵引阻力降低,但机具的伤薯率增加。振动筛的振动频率增加,可以有效降低牵引阻力;但振动频率过大时,机具作业的稳定性受损[11]。机器作业时要有一定的作业速度,以保证收获效率;但速度过大,不仅增加牵引阻力,还会使土薯分离不够彻底,影响收获质量。经响应曲面优化模型迭代收敛,得到马铃薯挖掘机的最终优化结果为:挖掘深度为139~155mm,振动频率为13~14Hz,前进速度为2.5~3km/h,对应平均牵引阻力为948.5N。 3验证试验 为验证该优化参数合理可靠,在东北农业大学试验田进行验证试验,试验条件与牵引阻力试验相同。取挖掘深度为145mm、振动频率为13Hz、前进速度为3km/h,测得10次挖掘作业牵引阻力的平均值为956.6N,与理论值相差较小,验证了该优化参数的正确性。 各因素取上述水平,以明薯率和伤薯率为试验指标,在黑龙江省哈尔滨市香坊农场进行田间收获试验,试验结果如表5所示。取振动频率为0Hz,其他参数不变,测得10次挖掘作业的平均牵引阻力为1 499.7N,机具振动状态下的牵引阻力相比无振动状态的牵引阻力降低了36.2%,验证了振动减阻原理的合理性。在此作业条件下收获马铃薯时,明薯率和伤薯率分别为97.20%和3.52%,均能满足国家标准要求[12]。 表5 田间收获试验结果 4结论 1)由试验结果可知:振动频率对牵引阻力影响最大,挖掘深度次之,前进速度的影响最小。机具作业的最优参数为:挖掘深度为139~155mm,振动频率为13~14Hz,前进速度为2.5~3km/h。在此条件下进行验证试验,结果显示牵引阻力为956.6N。 2)在最优参数组合下进行田间收获试验,明薯率为97.2%,伤薯率为3.52%,符合国家标准的要求;且此条件下机具作业的牵引阻力较无振动条件时降低36.2%,证明振动减阻原理合理可行。 参考文献: [1]刘俊霞.中国马铃薯国际贸易研究[D].杨凌:西北农林科技大学,2012. [2]谢敬波.脱毒微型马铃薯排种器设计与试验研究[D].武汉:华中农业大学,2012. [3]刘洋,高明杰,何威明,等.世界马铃薯生产发展基本态势及特点[J].中国农学通报,2014,30(20):78-86. [4]隋启君,李先平,杨万林.中国马铃薯生产情况分析[J].西南农业学报,2008(4):1182-1188. [5]魏延安.世界马铃薯产业发展现状及特点[J].世界农业,2005(3):29-32. [6]王希卓,朱旭,孙洁,等.我国马铃薯主粮化发展形势分析[J].农产品加工,2015(2):52-55. [7]杨帅,闵凡祥,高云飞,等.新世纪中国马铃薯产业发展现状及存在问题[J].中国马铃薯,2014,28(5):311-316. [8]谢开云,屈冬玉,金黎平,等.中国马铃薯生产与世界先进国家的比较[J].世界农业,2008(5):35-38,41. [9]柳俊.我国马铃薯产业技术研究现状及展望[J].中国农业科技导报,2011,13(5):13-18. [10]吕金庆,田忠恩,杨颖,等.马铃薯机械发展现状、存在问题及发展趋势[J].农机化研究,2015,37(12):258-263. [11]吕金庆,田忠恩,吴金娥,等.4U1Z型振动式马铃薯挖掘机的设计与试验[J].农业工程学报,2015,31(12):39-47. [12]NY/T 648-2002马铃薯收获机作业质量评价技术规范[S]. Experimental Study of Potato Digger Based on Vibration Mechanism Li Zihui, Yang Ying, Shang Qinqin, Wang Yingbo, Lv Jinqing (College of Engineering, Northeast Agricultural University, Harbin 150030, China) Abstract:To solve the potato mechanized harvest problem in southwest, part of the northern and the central plains region, combined with cropping patterns and agronomic requirements of domestic, an experimental study was carried out on the single-line vibrating potato digger.Forward speed, digging depth and vibration frequency were the test factors.Traction resistance was the evaluation index. The results of the orthogonal test show that when the digging depth is 139~155mm, the vibration frequency is 3~14Hz and the forward speed is 2.5~3.0km/h, the traction resistance reaches a minimum. Under this condition a verification test was carried out and the results show that the average traction resistance is 956.6N, decreased 36.2% compared to the operation with no vibration. While the obvious rate and the injury rate in harvest test were 97.2% and 3.52% respectively. They all comply with the relevant standards. This paper provided a solution for the potato mechanized harvest in small plots and complicated condition arable land and provided a reference for the further development of potato digger. Key words:potato digger; traction resistance; parameters optimization 中图分类号:S225.7+1 文献标识码:A 文章编号:1003-188X(2016)09-0186-05 作者简介:李紫辉(1961-),男,黑龙江双城人,高级工程师,硕士,(E-mail)ri501@163.com。通讯作者:吕金庆(1970-),男,哈尔滨人,研究员,国家马铃薯产业技术体系岗位科学家,(E-mail)ljq8888866666@163.com。 基金项目:现代农业产业技术体系建设专项(CARS-10-P22);“十二五”国家科技支撑计划项目(2014BAD06B03);黑龙江省重大科技攻关项目 (GA15B401);云南省冬季无公害高产技术体系构建及应用项目(2014YNC001) 收稿日期:2015-11-02

2.4 参数优化