小型割前脱粒收获机双滚筒恒速控制研究

刘宏博,何培祥,蒋 猛,袁 瑛,康 杰,赵 进,朱康熹

(西南大学 工程技术学院,重庆 400715)

小型割前脱粒收获机双滚筒恒速控制研究

刘宏博,何培祥,蒋猛,袁瑛,康杰,赵进,朱康熹

(西南大学 工程技术学院,重庆400715)

摘要:对一种小型割前脱粒收获机双滚筒恒速控制问题进行了研究。建立了行走速度与滚筒角速度的数学模型,确定了在作物密度不可控的情况下,可以通过控制行走速度来稳定滚筒角速度。进行基本试验得到了收获机在额定工作时的喂入量和滚筒转速范围,以此作为恒速控制的基准值。在实际工作过程中,滚筒转速传感器实时检测滚筒转速反馈给控制器,控制器通过控制步进电机调节变量泵排量来控制收获机减速或加速,从而稳定滚筒转速。试验结果表明:该控制系统提高了割前脱粒收割机双滚筒工作转速的稳定性,减轻了操作者的劳动强度。

关键词:收获机;割前脱粒;双滚筒;恒速控制;稳定性

0引言

稻麦收获机脱粒滚筒的恒速控制可以保证脱粒质量、减小机身振动、提高作业效率、降低滚筒堵塞率及减轻操作者劳动强度[1],在收获机运行过程中需要尽可能保持滚筒的转速恒定。

美国、德国等发达国家对于大中型稻麦联合收获机脱粒滚筒的恒速控制研究比较成熟[2],部分产品已经用于农业生产,如Massey Ferguson的MF760联合收割机。中国西南地区以丘陵山区为主,大中型稻麦联合收获机并不适用,而手扶式稻麦收获机更适合发展应用。国内对小型稻麦收获机的使用还完全依赖于操作者的经验,导致收获机脱粒滚筒转速变化较大、作业质量低;另外,操作者需要不断调整收获机的作业速度,劳动强度也较大。目前,国内还缺少对小型稻麦收获机脱粒滚筒恒速控制的研究[3]。为了提高小型稻麦收获机作业质量以及减轻操作者劳动强度,设计了一种小型割前脱粒机双滚筒恒速控制系统。

1材料和方法

研究对象是一款用于重庆等丘陵山区的手扶式小麦割前脱粒收获机[4-5],其整机结构如图1所示,脱粒部件的三维模型如图2所示。图1中虚线表示动力来源。

1.脱粒滚筒 2.螺旋输送器 3.扶禾器 4.分禾器 5.机架

图2 割前脱粒收获机的脱粒装置模型

工作时,小麦通过扶禾器及夹持链被送入脱粒滚筒中进行脱粒,脱粒完成后的秸秆被切割器切断后倒向两侧。脱粒装置的倾斜角度可以调节以满足不同的工况要求。为了便于动力传递,脱粒滚筒采用直流电动机提供动力,而收获机的其他动力,如行走、清选等均由汽油机提供,该收获机的具体机械结构和工作方式参见文献[4-6]。

2脱粒滚筒运动模型

基于滚筒角速度、发电机功率、作物密度、机器行走速度的功耗模型反映了滚筒的功耗与脱粒机的结构、运动参数的关系为[7]

(1)

q=Hρυ

(2)

其中,J为转动惯量(kg·m2);ω为滚筒角速度(rad/s);N为输入功率(W);A,B为常数;R为滚筒半径(m);f为滚筒搓擦因数;γ为谷草比;λ为谷物出口速度比;q为喂入量(kg/s);H为割幅宽度(m);ρ为作物密度(kg/m2);v为行走速度(m/s);t为时间(s)。

对于一定的收获机和谷物,只有ω、v、ρ是变化量。在作物密度ρ不可控的情况下,可以通过改变行走速度v来保证滚筒角速度ω恒定。

收获机的行走系统采用液压传动装置实现无级变速,通过步进电机调节变量泵的排量,可以满足传动系统不同传动比的需要。由于液压无级变速机构相当复杂,难以进行精确的数学描述,可以将其作为一个惯性加延迟的过程来处理[8]。其传递函数可以表示为

(3)

其中, τ为延迟时间;Ka为无级变速系统的放大系数;T1为惯性时间常数;s为拉普拉斯算子。

由式(1)~式(3)可以得到图3所示模型框图,图中u为指令行走速度。

图3 脱粒滚筒转速开环模型结构框图

3脱粒滚筒恒速控制

为了确定该收获机脱粒滚筒转速的控制范围,需要对该脱粒装置进行性能试验。在实验室条件下,将脱粒装置固定,试验台下方的夹持链将未脱粒带秸秆的等质量小麦均匀送入脱粒装置内部进行脱粒,喂入量通过改变夹持链的输送速度来进行调节。在脱粒滚筒轴处安装扭矩传感器(固定在试验台上)和转速传感器以检测脱粒滚筒的作业扭矩和作业转速并通过LED直接显示实时扭矩和转速;当进行不同喂入量试验时,在脱粒滚筒稳定工作时记录下脱粒滚筒轴的扭矩、转速,以此研究不同喂入量时脱粒滚筒扭矩和转速的变化规律和趋势。

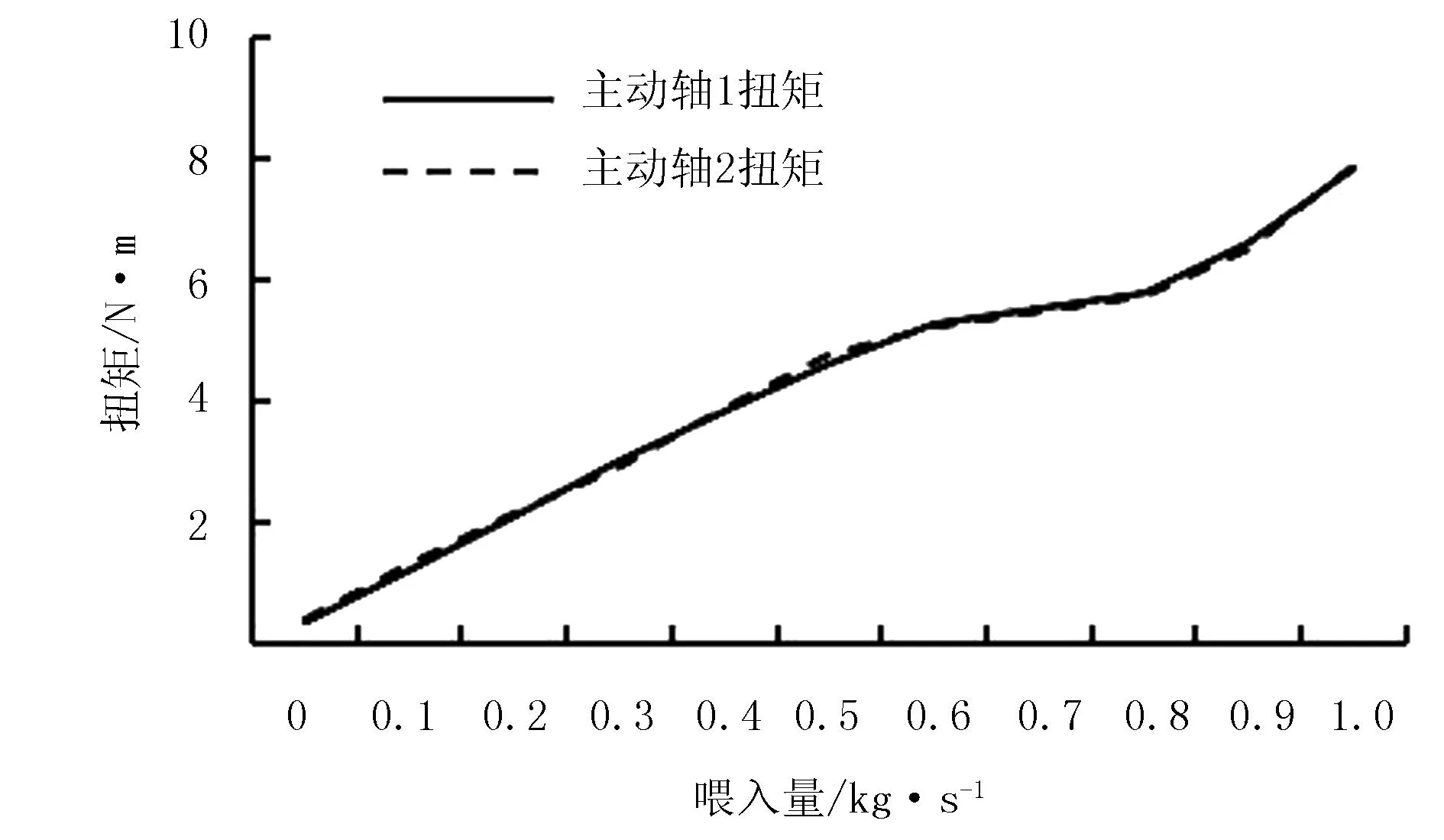

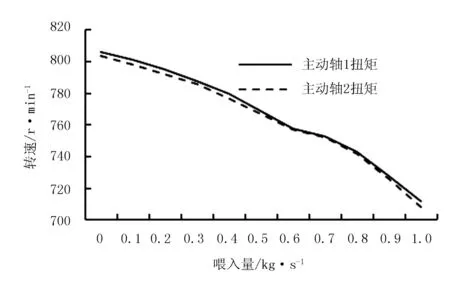

首先对于该小型割前脱粒收获机进行空载试验,喂入量在0.1~ 1kg/s之间进行10组试验,每组相差0.1kg/s。由于对于同一喂入量,脱粒装置的作业负荷也是在一定范围内变化的,故扭矩、转速参数也不恒定,这里取它们的平均值作为此时喂入量对应的试验参数值。为了更好地反映结果的变化规律和趋势,通过平滑曲线连接的离散试验结果如图4所示,主轴1、主轴2为两滚筒主轴。

脱粒滚筒的扭矩能及时、准确反映脱粒滚筒作业负荷[9]。图4中,对称设计的两个脱粒滚筒具有较为一致的工作特性。随着喂入量的增大,脱粒滚筒的扭矩持续增加,对应的转速也在不断降低;当喂入量在0.6~0.7kg/s时,脱粒滚筒的扭矩和转速都比较平稳,此时脱粒装置处于额定工况下工作,该额定工况的喂入量范围取决于脱粒滚筒装置的机械设计参数;当喂入量超过0.8kg/s以上时,脱粒滚筒的扭矩上升较为明显,转速下降也较快,说明此时收获机的作业负荷较大并有过载的征兆,继续在该负荷下工作,容易造成脱粒滚筒堵塞,收获机工作振动变大,作业性能降低。

(a) 滚筒作业扭矩变化曲线

(b) 滚筒作业转速变化曲线

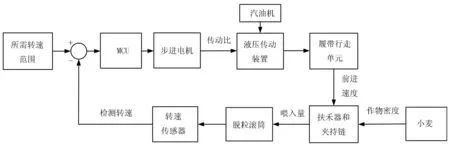

从脱净率和损失率方面考虑,处于额定工况下的脱粒滚筒具有比较合适且稳定的作业扭矩和作业转速,因此可以达到更好的脱粒效果[10]。结合该割前脱粒收获机脱粒滚筒额定工作时的转速范围,考虑测量误差,最终确定系统恒速控制转速的范围为750~760r/min。在收获机作业过程中,当检测到转速低于或高于该控制范围时,控制器通过步进电机调节变量泵的排量进而控制收获机行走的减速或加速,直到脱粒滚筒转速稳定在恒速控制所设定的范围内,实现速度的动态调节,达到恒速控制的目的,图5为该脱粒滚筒恒速控制系统流程图。

图5 脱粒滚筒恒速控制系统流程图

4田间试验

田间试验在重庆市潼南县群力镇小麦生产基地进行。测试条件为:作物平均高度为820mm,穗幅差为160mm,茎秆平均含水率为23%,籽粒平均含水率为22%,作物长势均匀。为了测试收获机脱粒滚筒恒速控制系统的性能,进行了两组对比试验。第1组试验(试验1)中,安装了该控制系统的收获机进行自动作业,操作人员完成对收获机的启动、停止和方向控制等辅助工作。第2组试验(试验2)中,仍然对脱粒滚筒的转速进行检测,但不对收获机进行控制,同一操作人员只能根据经验对收获机的作业速度进行控制。两组试验中由控制器检测滚筒转速,并将数据滤波后记录到存储器中。每一组试验结束后,操作人员都要进行劳动强度测定。劳动强度指数越高,操作者的工作强度越大,GB/T 3869-1997对劳动者劳动强度进行了标定,也提供了必要的参数和测定方法[10]。

5结果和讨论

定义转速稳定性变异系数V来表示收获机脱粒滚筒恒速控制系统的效果,该系数指的是在收获机作业过程中脱粒滚筒转速变化的程度。其算法为

(4)

由实验室试验结果可知:采用对称设计的两个脱粒滚筒工作时的转速比较一致,故取两组田间试验中脱粒滚筒1的作业转速进行比较,如图6所示。

图6 田间试验结果

由图6中收获机稳定作业时测量的数据可知:试验1的脱粒滚筒转70%的时间都稳定在控制转速的范围内,转速起伏比较平稳,当转速超过或者低于控制范围时,控制系统可以在短时间内将转速控制到额定转速范围内;当局部作物密度变化较大时,如在26~29s区间,由于转速检测有一定的滞后性,脱粒滚筒转速变化幅度较大,使收割机的工作不平稳。试验2中,由于操作员的经验操作,收获机容易工作在大于额定负荷的状态下,脱粒滚筒的转速近90%的时间都低于其额定转速,而且起伏较大,同时,在部分作物密度较大的区域,如在76~81s区间,由于操作人员经验判断的滞后性较大,收获机负载突增,脱粒滚筒转速下降明显,在5s内从740r/min下降到711r/min。

表1是两组试验结果的数据对比。由于恒速控制系统对收获机进行实时控制,能保证其工作在额定工况下;而人工控制的收获机大多时间工作在大于额定负荷的状态下,故后者的收获效率相对较高,作业速度0.63m/s,大于前者的0.41m/s,但是前者平均转速757r/min高于后者737r/min。表1中,试验1数据的标准差为5.40,小于试验2的9.39,通过式(4)计算出转速稳定性变异系数V,试验1为0.71%,小于试验2的1.27%,说明恒速控制系统可以提高收获机滚筒工作转速的稳定性。同时,当采用恒速控制时,操作者的劳动强度系数为9,小于人工操作时的14,说明降低了劳动者的劳动强度。

表1 两种方法试验结果对比

6结论

本文对一种小型割前脱粒收获机脱粒滚筒的恒速控制系统进行了研究。通过实验室试验获得了该收获机额定工作时脱粒滚筒的转速,为该恒速控制系统的转速控制范围提供了可靠的参考。通过液压传动装置对收获机进行无级调速,间接控制喂入量,从而使滚筒转速平稳。试验结果表明:该系统使脱离滚筒的转速稳定性变异系数从1.27%降到了0.71%,平均转速从737r/min提高到了757r/min,劳动强度系数从14降到9,提高了脱离滚筒转速的稳定性,减小了操作者的劳动强度。

为提高收获机对作物密度的适应性,后期还需结合一些辅助检测手段,如脱粒滚筒扭矩检测、直流电动机电流检测等。对收获机的作业负荷进行实时检测,以便对脱粒滚筒转速变化趋势进行一定预测,在转速突变前就可以及时调整收获机的作业速度,保证滚筒转速稳定。

参考文献:

[1]李国栋,李勇智,张际先,等.联合收获机脱粒滚筒的PID恒速控制[J].农业机械学报,2000(1):48-50.

[2]陈庆文,韩增德,崔俊伟,等.自走式谷物联合收割机发展现状及趋势分析[J].中国农业科技导报,2015(1): 109-114.

[3]李君略,俞龙,刘华,等.联合收割机检测系统研究现状及展望[J].现代农业装备,2005(12): 46-48.

[4]何培祥,蒋猛,李光林,等.一种双滚筒脱粒装置:中国,CN102388728A[P].2012-03-28.

[5]何培祥,孔维蓉,蒋猛,等.一种双滚筒脱粒机构上的防谷粒溅落装置:中国,CN103168572A[P].2013-06-26.

[6]蒋猛,何培祥,李庆东,等.一种微型割前脱粒联合收割机:中国,CN102440116A[P].2012-5-9.

[7]王意.车辆与行走机械的静液压驱动[M].北京:化学工业出版社,2014.

[8]卢文涛,张东兴,邓志刚.联合收获机脱粒滚筒PID恒负荷控制[J].农业机械学报,2008,39(5):49-55.

[9]陈度,王书茂,康峰,等.联合收割机喂入量与收获过程损失模型[J].农业工程学报,2011(9):18-21.

[10]国家技术监督局.GB/T 3869-1997,体力劳动强度分级[S].

[11]Wilson W J, Hulls C W, Bell G S .Relative end-effector control using cartesian position based visual servo [J].IEEE Transaction on Robotics and Automation, 1996,12(5):684-696.

[12]闫兰娟.联合收割机脱粒滚筒转速监控系统的研究[D].杨凌:西北农林科技大学,2007.

[13]夏连庆,梁学修,伟利国,等.联合收割机自动监测系统研究进展[J].农业机械,2013(7):141-143.

[14]Jetto L, Longhi S, Venturini G. Development and experimental validation of an adaptive extended Kalman filter for the localization of mobile robots [J].IEEE Transaction on Robotics and Automation,1991,15(2):219-229.

[15]李国栋,韩金仓,桑正中.联合收获机脱粒滚筒恒速智能控制器设计[J].控制工程,2007,14(2):154-156.

[16]秦云,赵德安,李发忠,等.基于RBF网络的联合收获机脱粒滚筒恒速控制[J].农业机械学报, 2009(11):59-63.

Abstract ID:1003-188X(2016)09-0210-EA

Study on Double-cylinder’s Constant-speed Control of a Miniature Preceding Reaping Threshing Harvester

Liu Hongbo, He Peixiang, Jiang Meng, Yuan Ying, Kang Jie, Zhao Jin, Zhu Kangxi

(College of Engineering and Technology, Southwest University, Chongqing 400715, China)

Abstract:This paper studies the double-cylinder’s constant speed-control problem of a miniature preceding reaping threshing harvester. Through creating a mathematical model based on traveling speed and the angular speed of the cylinder, in the situation of crop’s density uncontrollable, we can stabilize the angular speed of the cylinder by controlling the traveling speed. We obtain the range of feed rate and the rotational speed of cylinder as the reference value of constant speed control when the harvester at rated operation by the basic test. In the process of working, cylinder’s speed sensor detects the rotational speed of cylinder in the real time, and feeds it back to controller. Controller controls stepper motor to adjust pump output, which affects harvester to decelerate or accelerate, thus stabilizing the angular speed of the cylinder. The test result shows that the control system can both improve the stability of cylinder’s rotating speed and reduce labor intensity.

Key words:harvester; preceding reaping threshing; double-cylinder; constant speed control; stability

中图分类号:S225;S24

文献标识码:A

文章编号:1003-188X(2016)09-0210-04

作者简介:刘宏博(1991-),男,内蒙古赤峰人,硕士研究生,(E-mail)lhb2391111@foxmail.com。通讯作者:何培祥(1965-),男,四川广安人,教授,硕士生导师,(E-mail)hpx65@yohoo.com。

基金项目:重庆市科委应用开发计划项目(CSTC2013yykfa80003);中央高校基本业务费专项(XDJK2012B001)

收稿日期:2015-08-14

———2020 款中农博远玉米收获机值得期待