氨气回收系统及监控系统设计

李妍姝

(山西大同大学 煤炭工程学院,大同 037000)

氨气回收系统及监控系统设计

李妍姝

(山西大同大学 煤炭工程学院,大同 037000)

本文根据氨气特殊的物理性质,设计了整套氨气回收系统,将氨气转化为液氨,以便重新回收利用,既降低生产成本又保护环境。其次,本文针对回收系统的工艺流程及监控要求,以MCGS为开发平台,设计监控系统,使得上位机系统具有实时监控、远程控制等功能。实践证明,本文所设计的氨气回收系统满足了化工处理中对氨气回收的需求。

液氨处理 喷淋塔 精馏塔 组态软件

前言

氨气是化工处理中常用的介质,释放到空中具有刺激性气味,并会对人体的眼睛和皮肤造成灼伤。因此,在化工处理后,通常需对氨气进行回收。本文根据氨气的物理性质,设计了氨气的回收系统和监控系统。

1 吸收塔直径设计

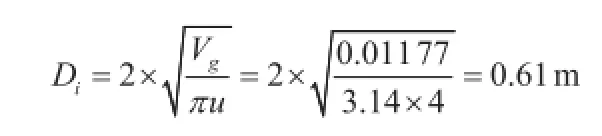

吸收塔是利用磷酸溶液吸收混合气体中的氨气的重要设备。本系统选用的吸收塔为喷淋塔。喷淋塔的主要参数有直径和高度。假设喷淋塔的截面为圆形,则喷淋塔直径为:

式中:Vg为实际运行状态下混合气体体积流量,0.01177m3/s;u为混合气体速度,取4m/s。

因此,喷淋塔的直径为:

2 喷淋塔高度设计

喷淋塔的高度主要由三部分构成:喷淋塔吸收区高度、喷淋塔浆液池高度以及喷淋塔除雾区高度。其中,吸收区高度是喷淋塔的主要设计尺寸。

2.1 喷淋塔吸收区高度(h1)

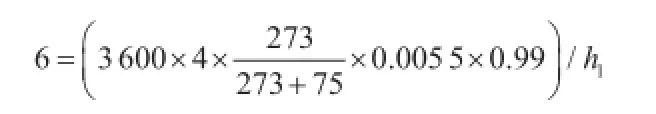

吸收塔的平均容积效率,即单位时间单位体积内的氨气吸收量,用ζ表示:

式中:C为标准状态下进口烟气的质量浓度,按给定条件,约为0.0055kg/m3;η为给定的氨气吸收率,方案要求为99%;h1为吸收塔内吸收区的高度,单位m;K0为常数,数值取决于烟气速度u(m/s)和系统的操作温度t(℃),有K0=3 600u×273/(273+t)。

在喷淋塔操作温度为75℃时,烟气速度u=4m/s、氨气吸收率η=0.99,喷淋塔的容积吸收率范围在5.5~6.5kg/(m3·s)之间[1],本文取ζ=6kg/(m3·s),并将其代入式(2),有:

于是,得喷淋塔内吸收区的高度h1=10.3m。

2.2 喷淋塔浆液池高度(h2)

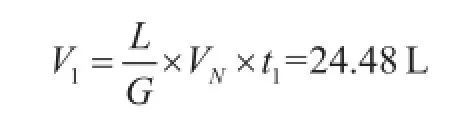

浆液池容量V1按照液气比和浆液停留的时间来确定:

式中:L/G为液气比,取为13 L/m3[2];VN为烟气标准状态湿态容积,VN=Vg=0.01177m3/s;t1为浆液停留时间,取160s。于是,由式(3)可算得喷淋塔浆液池的体积为:

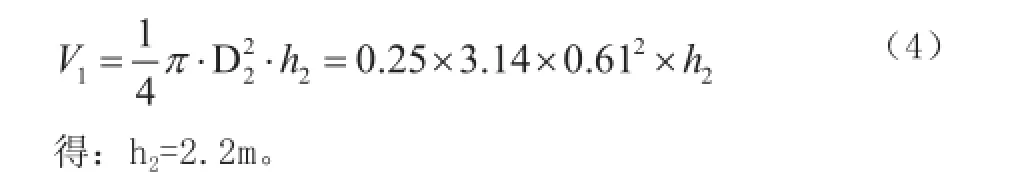

选择浆液池的内径和吸收区内径相等,即D2=D1=0.61m,则:

2.3 喷淋塔除雾区高度(h3)设计

吸收塔一般均装备除雾器。在正常的运行状态下,除雾器出口烟气中的雾滴浓度应该小于30mg/m3[3]。设定最下层冲洗喷嘴距最上层喷淋层的距离为3m,距离最上层冲洗喷嘴的距离为3.5m;雾滴除去率为99.9%;除雾器内烟气的流速为4m/s。因此,除雾区的最终高度确定为:h3=3.5m。

喷淋塔的总高H(m),等于上述三个高度的总和,即:H=h1+h2+h3=16 m

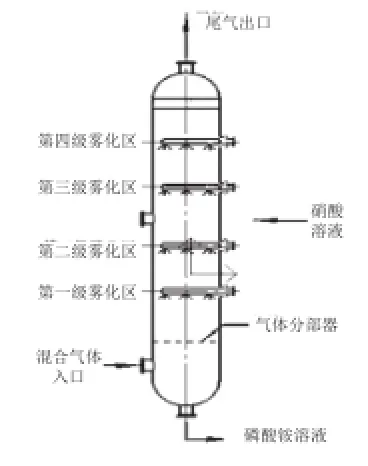

氨气回收系统中喷淋塔的设计,如图1所示。

图1 喷淋塔

3 精馏塔的设计

精馏是指利用混合物中成分挥发能力的不同,通过液相和气相的回流,使气、液充分相互接触,使得易挥发成分不断从液相往气相中转移,而难挥发成分却由气相往液相中转移,使混合物得到不断分离[4]。

精馏塔是使混合气、液相分离,实现其转换过程的主要设备。一般,精馏塔设备可以分为板式精馏塔和填料精馏塔。其中,板式精馏塔通常为圆形筒体,塔内安装多层塔板,塔板上有通孔相连。气、液两相在塔内各板间逐级接触,使得两相的组成成份发生变化,从而实现混合液的精馏提纯。本文选择板式精馏塔作为氨气回收系统的精馏设备。

3.1 精馏塔塔径的计算

根据圆管内流量公式,可以得到塔径与气体流量及空塔气速之间的关系[5],即

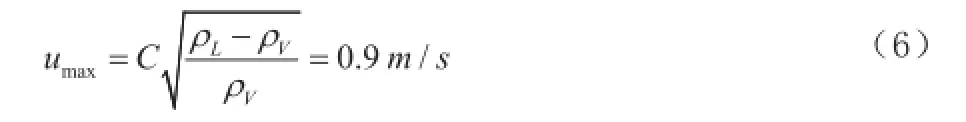

式中:D为精馏塔直径,单位m;Vs为塔内气体流量,单位m3/s;U为空塔气速,单位m/s;则最大空塔气速umax为:

式中:C为汽相负荷因子,单位m/s;ρL、ρV分别为液相密度和汽相密度,单位kg/m3。

选取空塔气速u=0.8umax=0.8×0.9=0.72 m/s,则精馏塔的塔径为:

于是,选取精馏塔径为1m。

3.2 精馏塔塔高的计算

板式精馏塔的塔高由有效段、塔顶和塔底三部分组成。(1)精馏塔有效塔高计算板式塔的有效高度由实际塔板数和板间距共同决定:Z=(NP-1)HT(7)式中:Z为有效高度,单位mm;HT为板间距,取400mm;NP为塔实际层数,取11,于是:Z=(NP-1)HT=(11-1)×400=4 000m(2)精馏塔塔顶的计算

塔顶空间HD的作用是提供安装踏板和开设人孔所需的空间,也可以使气体中的液滴自由沉降。通常取其经验值1~1.5m,本文选取HD=1m。

(3)精馏塔塔底高度的计算

塔底空间h的作用是中间储存溶液,塔底的溶液通常具有10~15min的储存量,以便保证塔底的溶液不会过低。本文选择塔底有10min的储存量,以保证系统可以正常工作。因此,h=1.5m。所以,精馏塔的塔高为:

H=Z+H0+h=6.5m

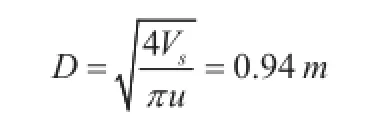

4 氨气回收系统的设计

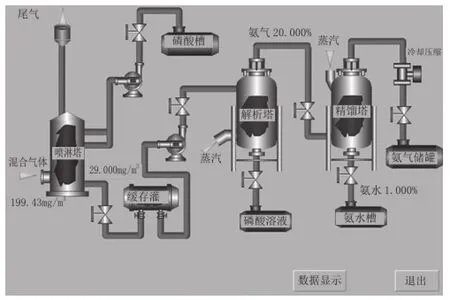

混合气体经过压缩机进入喷淋塔进行喷淋雾化,与磷酸溶液逆向接触并发生化学反应和热量传递,吸收混合气体中的氨气,从而生成磷酸铵颗粒,并随磷酸溶液下降到喷淋塔底部;吸收后的混合气体以氮气和氧气为主,经顶部出口释放,实现氨气的回收。喷淋塔底部的磷酸铵溶液可由泵抽送到除油装置中,祛油后进入缓存罐,再经换热器被输送到解析塔中;磷酸铵在解析塔中经过蒸汽加热后分解成氨气和磷酸。磷酸溶液由解析塔底部被回收利用输送到磷酸储罐,氨气则由解析塔顶部离开,经再沸器后进入精馏塔。经过再沸器的氨气从底部进入精馏塔,和从上部喷射下来的蒸汽逆向流动而充分接触。经过精馏塔塔板的一层层精馏后,实现氨气的精馏提纯,最后通过冷却器使氨气不断降温,压缩到氨气储罐中。整套氨气回收系统的工艺流程,如图2所示。

图2 氨气回收系统图

5 基于组态软件的氨气回收系统设计

组态软件是近年来在工控自动化领域兴起的一种新型技术,可用于自动控制系统的监控方面。它提供了监控层的软件开发平台和开发环境,通过灵活的组态方式,可使用户快速构建工业自动控制系统的监控功能[6]。

氨气回收监控系统主要是对回收系统中的氨气吸收喷淋塔、解析塔和精馏塔等进行集中监控,通过监控系统与控制系统进行通信,采集各种信号,最终以图形或动画的方式直观呈现化工处理现场的数据,以便对工作流程进行实时监控。

文中氨气回收监控系统包括了一个主控制系统,还包含喷淋塔氨气吸收系统、磷酸铵解析系统和氨气精馏塔系统等分系统。另外,本系统还通过实时趋势、数据显示等功能,显示整个监控系统。

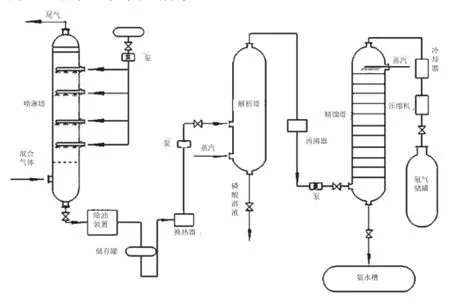

5.1 主控制系统

氨气回收监控主控制系统的画面按照系统的工艺流程,将整个回收控制现场的所有系统完整绘制出来,使用户能够清楚了解各个系统之间的关系以及整个系统的运行状态。主控制系统的画面,如图3所示。

画面中,各模拟量测点通过数码管显示实时测量值。除此之外,在主控制系统的画面上还有其他两个区域:控制块区域负责整个系统的启动与停止,控制器区域包含了控制逻辑中的各个PID调节功能,通过点击相应的按钮调出相应的对话框。

5.2 分系统

分系统主要包括喷淋吸收塔、磷酸铵解析塔和氨气精馏塔。在该监控系统中,每个分控制系统都用一个画面表示,其中包含了相应系统的工艺流程图、实时趋势显示、相关参数的动画显示和控制器调用按钮。如果需要对相应的参数进行调节,可以通过控制器按钮实现。

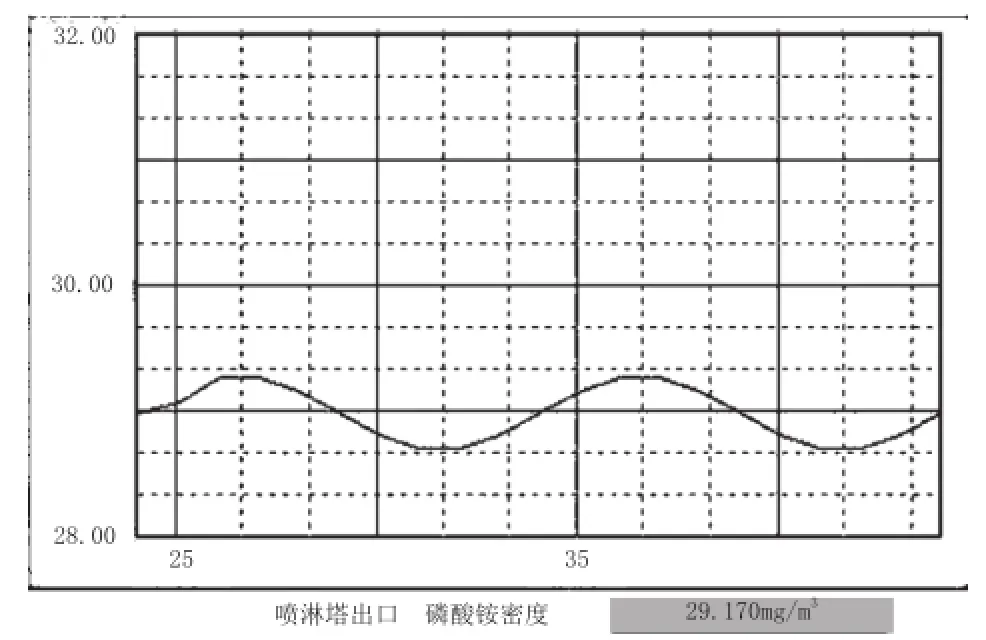

图3 主控制系统画面

例如:磷酸溶液的浓度比对氨气回收效果有着直接影响,是一个重要的参数。磷酸溶液的浓度低,则氨气回收的时间增长;浓度高时,又会影响系统的生产安全。应用组态监控系统可监测喷淋塔入口处混合气体中氨气的浓度和喷淋塔出口处磷酸铵的浓度,如图4所示。

图4 喷淋塔出口磷酸铵密度

磷酸铵解析塔是氨气回收系统的重要组成部分,经过解析塔的过热蒸汽与磷酸铵接触,提供给磷酸铵分解所需要的能量,实现磷酸铵的分解。磷酸铵溶液在高温下分解为氨气和磷酸溶液,其中磷酸溶液从解析塔的底部回收再循环利用;而氨气则从解析塔的顶部流向精馏塔,准备进行下一个工序。解析塔控制中的主要控制对象是喷淋塔内部的温度,温度的高低决定了磷酸铵分解的比重。磷酸铵分解的彻底不但可以提高氨气回收的效率,也会影响磷酸溶液的浓度。此项指标亦可由控制系统动态显示。

精馏塔系统的功能是实现氨气的精馏提纯,最终决定了氨气回收系统的最终氨气纯度。含氨气20%的混合气体在精馏塔内经过提纯、精馏后转化为纯度为99.9%的氨气,再经过冷却器、压缩机后进入液氨储罐,最终实现系统回收氨气并循环使用的目的。监控系统也可由图线形式显示氨气在精馏塔入口处的浓度和氨水中氨气的浓度。

6 结论

本文根据氨气回收的基本原理,结合氨气回收系统的工业要求,对吸收塔的直径、塔高进行了设计计算,并设计了蒸馏塔的直径、塔高等参数,建立了完整的回收系统流程图。另外,文中按照氨气回收系统的控制要求,选择利用MCGS工控组态软件设计氨气回收系统的监控系统,完成了整个氨气回收系统的监控功能、实时动画显示等功能。通过这种方式实现的监控系统,可以在线模拟氨气回收系统的各种工作情况,对于真正的回收系统的监控有着很好的辅助功能。

[1]李荫堂,董韶峰,李军.烟气脱硫喷淋塔的容积吸收率[J].环境技术,2003,(6):32-34.

[2]吴忠标.大气污染控制工程[M].北京,科学出版社,2002:154.

[3]炼油与石油化学工业大气污染物排放标准[S].2007:354.

[4]王志魁,刘丽英,刘伟.化工原理[M].北京:化学工业出版社,2011:245.

[5]王国胜.化工原理[M].大连:大连理工大学出版社,2013:217.

[6]黎昕,马雪梅,余志刚,朴洪燮.组态王6.0电力版在水电站的应用[J].东北水利水电,2004,242(22):11-12.

Design of Ammonia Recovery System and Monitoring System

LI Yanshu

(School of Coal Engineering, Datong University, Datong 037000)

According to the special physical properties of ammonia, the design of ammonia recovery system, the ammonia into liquid ammonia in order to re-use, both to reduce production costs and protect the environment. Secondly, according to the technological process and monitoring requirements of the recovery system, this paper designs the monitoring system with MCGS as the developing platform, which makes the upper computer system have the functions of real-time monitoring and remote control. Practice has proved that the design of ammonia recovery system to meet the chemical treatment of ammonia gas recovery needs.

liquid ammonia treatment, spray tower, distillation tower, configuration software